Die Hauptgründe für die Wahl des Hartlötens gegenüber dem Löten liegen in Anwendungen, die eine überlegene Verbindungsfestigkeit und die Fähigkeit erfordern, hohen Betriebstemperaturen standzuhalten. Obwohl beide Verfahren Metalle verbinden, ohne sie zu schmelzen, verwendet das Hartlöten Fülllegierungen mit höherer Temperatur, um Verbindungen herzustellen, die oft so stark sind wie die Grundwerkstoffe selbst, was es ideal für strukturelle und missionskritische Komponenten macht.

Die Entscheidung zwischen Hartlöten und Löten ist im Grunde eine Wahl bezüglich der Leistungsanforderungen. Sie wählen das Hartlöten, wenn die mechanische Festigkeit und die thermische Belastbarkeit der fertigen Verbindung nicht verhandelbar sind.

Der grundlegende Unterschied: Temperatur

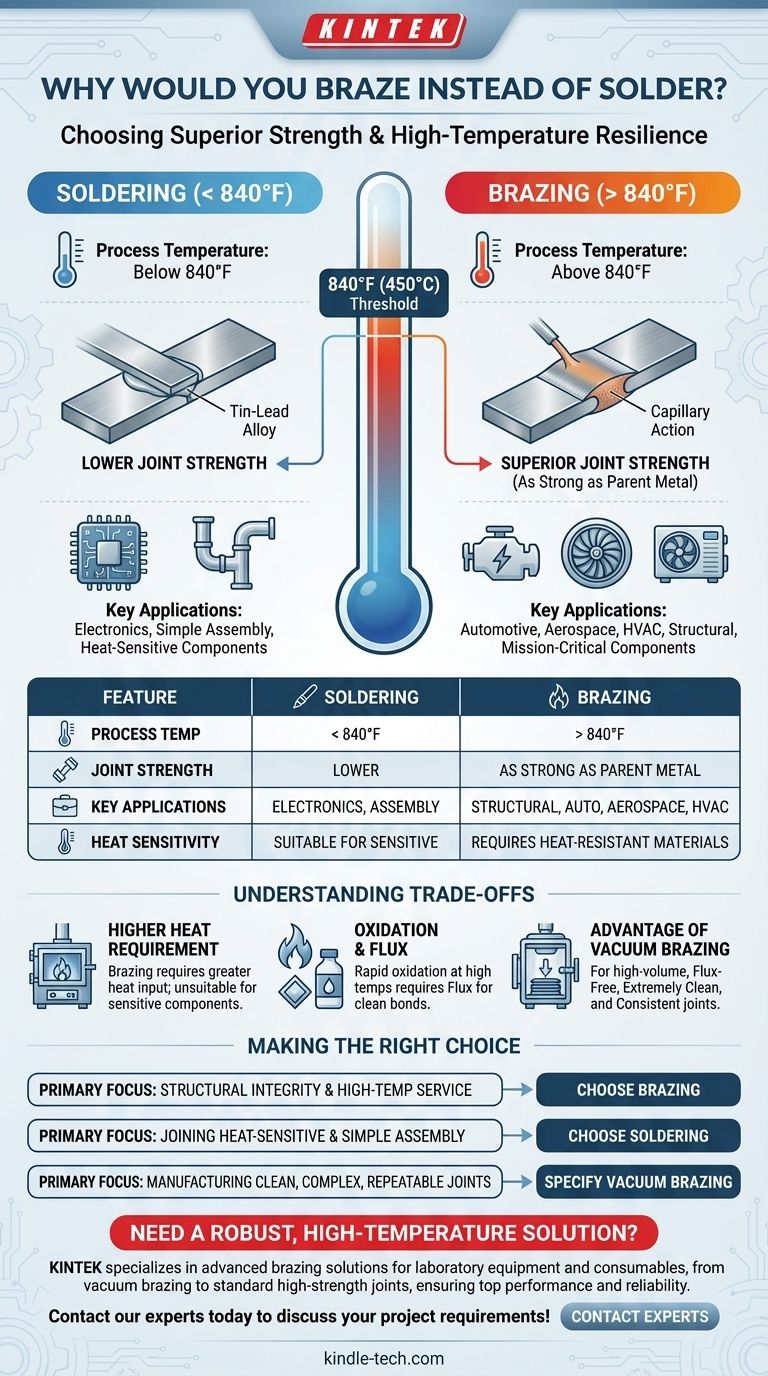

Der Kernunterschied zwischen Hartlöten und Löten ist die Temperatur, bei der der Prozess stattfindet. Dieser einzelne Faktor bestimmt die Art der verwendeten Füllmetalle, die resultierende Verbindungsfestigkeit und die Anwendungen, für die jede Methode geeignet ist.

Definition der 840°F (450°C) Schwelle

Gemäß der Branchendefinition findet Löten bei Temperaturen unter 840°F (450°C) statt.

Im Gegensatz dazu wird Hartlöten immer bei Temperaturen über 840°F (450°C) durchgeführt, jedoch immer noch unterhalb des Schmelzpunkts der zu verbindenden Grundmetalle.

Wie die Temperatur Füllmetall und Festigkeit bestimmt

Dieser Temperaturunterschied ist nicht willkürlich. Er ermöglicht es dem Hartlöten, Fülllegierungen (wie Silber, Kupfer und Nickel) zu verwenden, die eine deutlich höhere Festigkeit und bessere metallurgische Eigenschaften aufweisen als die blei- oder zinnbasierten Legierungen, die beim Löten verwendet werden.

Warum Hartlöten eine überlegene Leistung bietet

Die höhere Prozesstemperatur des Hartlötens ermöglicht eine grundlegend andere Art der Verbindung, was zu Verbindungen führt, die weitaus robuster und zuverlässiger sind als gelötete Verbindungen.

Erreichen einer starken metallurgischen Verbindung

Hartlöten erzeugt eine starke metallurgische Verbindung zwischen dem Füllmetall und den Grundwerkstoffen. Das Füllmetall wird durch Kapillarwirkung in die eng anliegende Verbindung gezogen, diffundiert leicht in die Grundmetalle und bildet beim Abkühlen eine feste, zusammenhängende Verbindung.

Verbindungen, die so stark sind wie das Grundmetall

Eine ordnungsgemäß ausgeführte Hartlötverbindung ist außergewöhnlich stark. In vielen Fällen wird die fertige Verbindung so stark oder sogar stärker sein als die ursprünglichen Grundmetalle, die sie verbindet.

Eignung für kritische Anwendungen

Diese inhärente Festigkeit ist der Grund, warum Hartlöten die bevorzugte Methode in anspruchsvollen Industrien ist. Es wird für kritische Komponenten in Automobil-, Luft- und Raumfahrt- sowie HVAC-Systemen eingesetzt, bei denen ein Versagen der Verbindung keine Option ist.

Die Kompromisse verstehen

Die Wahl des Hartlötens bringt andere prozesstechnische Anforderungen mit sich. Die erforderliche höhere Hitze birgt sowohl Herausforderungen als auch Möglichkeiten im Vergleich zur relativen Einfachheit des Lötens.

Die höhere Hitzeanforderung

Hartlöten erfordert einen wesentlich höheren Wärmeeintrag, was bedeutet, dass Komponenten diesen Temperaturen standhalten müssen, ohne sich zu verziehen oder beschädigt zu werden. Dies schließt es oft für das Verbinden empfindlicher Elektronik aus.

Oxidation und die Notwendigkeit von Flussmittel

Bei Hartlöttemperaturen oxidieren Metalle schnell. Um eine saubere, starke Verbindung zu gewährleisten, ist fast immer ein Flussmittel erforderlich, um Oxide zu entfernen und zu verhindern, oder der Prozess muss in einer kontrollierten Atmosphäre durchgeführt werden.

Der Vorteil des Vakuumhartlötens

Für die Massenproduktion bietet das Vakuumhartlöten eine überlegene Lösung. Durch die Durchführung des Prozesses im Vakuum entfällt die Notwendigkeit von Flussmittel, wodurch Oxidation verhindert wird und extrem saubere Teile mit ausgezeichneter Konsistenz entstehen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von den spezifischen Anforderungen Ihres Projekts geleitet werden. Der Kompromiss liegt zwischen der geringen Beeinträchtigung des Lötens und dem Hochleistungsergebnis des Hartlötens.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität und Hochtemperaturanwendungen liegt: Wählen Sie Hartlöten wegen seiner unvergleichlichen Verbindungsfestigkeit und thermischen Belastbarkeit.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden hitzeempfindlicher Komponenten oder einfacher Montage liegt: Wählen Sie Löten wegen seines Niedrigtemperaturprozesses und seiner einfachen Handhabung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sauberer, komplexer und hochgradig reproduzierbarer Verbindungen liegt: Spezifizieren Sie einen kontrollierten Prozess wie das Vakuumhartlöten.

Letztendlich geht es bei der Auswahl der richtigen Verbindungsmethode darum, die Prozessfähigkeiten an die Endanforderungen Ihrer Anwendung anzupassen.

Zusammenfassungstabelle:

| Merkmal | Löten | Hartlöten |

|---|---|---|

| Prozesstemperatur | Unter 840°F (450°C) | Über 840°F (450°C) |

| Verbindungsfestigkeit | Geringer | So stark wie Grundwerkstoffe |

| Wichtige Anwendungen | Elektronik, einfache Montage | Strukturell, Automobil, Luft- und Raumfahrt, HLK |

| Hitzesensibilität | Geeignet für empfindliche Komponenten | Erfordert hitzebeständige Materialien |

Benötigen Sie eine robuste Hochtemperaturlösung für Ihre Laborgeräte?

Bei KINTEK sind wir auf fortschrittliche Hartlötlösungen für Laborgeräte und Verbrauchsmaterialien spezialisiert. Ob Sie die Präzision des Vakuumhartlötens für komplexe Baugruppen oder das Standard-Hartlöten für langlebige, hochfeste Verbindungen benötigen, unsere Expertise stellt sicher, dass Ihre Komponenten die höchsten Standards an Leistung und Zuverlässigkeit erfüllen.

Lassen Sie uns Ihnen helfen, den richtigen Verbindungsprozess für Ihre spezifische Anwendung auszuwählen. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK die Fähigkeiten Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Torrefizierung oder Pyrolyse für Biomasse? Wählen Sie den richtigen thermischen Prozess für Ihre Biomasseziele

- Was ist die höchste Temperatur eines Ofens? Die Grenzen extremer Hitze erschließen

- Was versuchen Forscher zu tun, um Biokraftstoffe billiger zu machen? Erschließen Sie erschwingliche, nachhaltige Energie durch fortschrittliche Bioingenieurwissenschaften

- Was ist besser: Glühen oder Normalisieren? Wählen Sie die richtige Wärmebehandlung für Ihren Stahl

- Was sind die Herausforderungen bei der Biomasseumwandlung? Überwindung wirtschaftlicher und technischer Hürden

- Was ist der Mechanismus des Funkenerosionssinterverfahrens? Schnelle, Niedertemperatur-Verdichtung freischalten

- Was ist der globale Markt für Biomassepellets? Eine Chance von über 10 Milliarden Dollar, angetrieben durch Dekarbonisierung

- Was beeinflusst die Leitfähigkeit von Materialien? Entdecken Sie die Wissenschaft hinter der elektrischen Leistung