Einführung in elektrolytische Zellen zur Bewertung von Beschichtungen

Im Bereich der industriellen Anwendungen spielt die Bewertung von Beschichtungen eine entscheidende Rolle bei der Gewährleistung der Haltbarkeit, Funktionalität und Ästhetik verschiedener Produkte.Elektrolytische Zellen haben sich zu einem Eckpfeiler in diesem Prozess entwickelt und bieten ein hochentwickeltes Mittel zur Bewertung und Verbesserung der Beschichtungseigenschaften. Dieser Artikel befasst sich mit den fortschrittlichen Techniken zur Bewertung von Beschichtungen mit Hilfe von Elektrolysezellen, wobei die Feinheiten der Galvanisierung, Sol-Gel-Methoden und nasschemischen Verfahren untersucht werden. Durch die Erläuterung der Grundlagen und praktischen Anwendungen dieser Methoden möchten wir den Lesern ein tieferes Verständnis dafür vermitteln, wie Elektrolysezellen zur Auswahl und Optimierung von Beschichtungsmaterialien beitragen, was letztendlich zu einer verbesserten Produktleistung und Zuverlässigkeit führt.

Grundlagen der Galvanotechnik für Beschichtungsanwendungen

Die Galvanotechnik ist ein wichtiger Prozess im Bereich der Metallurgie und Werkstoffkunde, bei dem eine dünne Schicht eines Metalls auf die Oberfläche eines anderen, in der Regel nichtmetallischen Materials aufgebracht wird. Diese Technik wird angewandt, um die Eigenschaften des Grundmaterials zu verbessern, z. B. seine Korrosionsbeständigkeit zu erhöhen, seine Ästhetik zu verbessern oder seine elektrische Leitfähigkeit zu erhöhen. Bei diesem Verfahren wird eine Elektrolysezelle verwendet, in der das zu beschichtende Objekt (Kathode) in eine Lösung mit Metallionen (Elektrolyt) getaucht und ein elektrischer Strom angelegt wird.

Mechanismen der Galvanotechnik

Das Grundprinzip der Galvanotechnik sind die Faradayschen Gesetze der Elektrolyse, die besagen, dass die Menge des abgeschiedenen Metalls proportional zur Menge des durch die Lösung geleiteten Stroms ist. Während des Prozesses löst sich die Anode, bei der es sich in der Regel um das abzuscheidende Metall handelt, im Elektrolyten auf und setzt Metallionen frei. Diese Ionen werden dann von der Kathode angezogen, wo sie sich abscheiden und eine zusammenhängende Metallschicht bilden.

Kontrolle der Dicke der abgeschiedenen Schicht

Die Dicke der auf der Kathode abgeschiedenen Metallschicht kann durch mehrere Parameter gesteuert werden:

- Konzentration der Metallionen im Elektrolyten: Eine höhere Konzentration führt dazu, dass mehr Ionen für die Abscheidung zur Verfügung stehen, was zu einer dickeren Schicht führt.

- Angewandter Strom: Eine Erhöhung des Stroms steigert die Geschwindigkeit der Ionenabscheidung.

- Beschichtungszeit: Je länger der Prozess dauert, desto mehr Ionen können abgeschieden werden.

Qualitätsanforderungen an die Beschichtungsschicht

Die Qualität der galvanischen Schicht ist entscheidend für ihre Wirksamkeit. Zu den wichtigsten Anforderungen gehören:

- Haftfähigkeit: Die Beschichtung muss fest auf dem Grundmaterial haften, um ein Abblättern oder Abplatzen zu verhindern.

- Gleichmäßigkeit: Die Schicht muss auf der gesamten Oberfläche gleichmäßig sein, um gleichbleibende Eigenschaften zu gewährleisten.

- Dichte: Eine dichte Beschichtung ist weniger porös und bietet einen besseren Schutz gegen Umwelteinflüsse.

Elektrolytische Beschichtung

Eine weitere Anwendung der Galvanotechnik ist das Galvanotippen, das bei der Reproduktion von Schriften und Kunstwerken eingesetzt wird. Bei diesem Verfahren wird ein Abdruck des Originals in Wachs hergestellt, mit einem leitfähigen Material beschichtet und dann galvanisiert, um ein Metallreplikat zu erhalten. Diese Technik ist von unschätzbarem Wert für die Erhaltung und Reproduktion historischer Dokumente und Kunstwerke.

Zusammenfassend lässt sich sagen, dass die Galvanotechnik ein vielseitiges und unverzichtbares Verfahren ist, das zahlreiche Vorteile in Bezug auf die Verbesserung und den Schutz von Materialien bietet. Durch das Verständnis und die Kontrolle der Mechanismen und Parameter der Galvanotechnik kann die Industrie die Eigenschaften ihrer Produkte auf die jeweiligen Anforderungen zuschneiden und so Haltbarkeit, Funktionalität und Ästhetik gewährleisten.

Sol-Gel-Methode in der Elektrolytischen Beschichtung

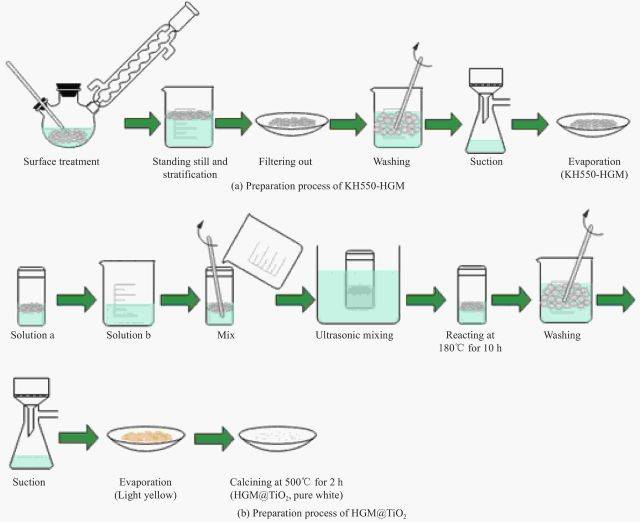

Die Sol-Gel-Methode stellt einen hochentwickelten und vielseitigen Ansatz für die Abscheidung dünner Schichten dar, insbesondere bei elektrolytischen Beschichtungen. Dieses Verfahren unterscheidet sich von den traditionellen nasschemischen Methoden durch seine einzigartigen Verarbeitungstechniken und die überlegenen Eigenschaften der erzeugten Schichten. Beim Sol-Gel-Verfahren wird eine flüssige kolloidale Suspension, das so genannte "Sol", durch eine Reihe chemischer Reaktionen in ein festes Netzwerk, das "Gel", umgewandelt. Dieser Abschnitt befasst sich mit den Feinheiten der Sol-Gel-Methode und hebt ihre Vorteile, Schlüsselreaktionen und Überlegungen für eine effektive Anwendung bei elektrolytischen Beschichtungen hervor.

Schlüsselreaktionen im Sol-Gel-Prozess

Der Sol-Gel-Prozess ist durch drei Hauptreaktionen gekennzeichnet: Hydrolyse, Alkoholkondensation und Wasserkondensation. Diese Reaktionen sind ausschlaggebend für die endgültigen Eigenschaften der Beschichtung. Bei der Hydrolyse reagiert der Vorläufer mit Wasser, was zur Bildung von Hydroxylgruppen führt. Anschließend werden diese Hydroxylgruppen durch Kondensationsreaktionen entweder mit anderen Hydroxylgruppen (Wasserkondensation) oder mit Alkoholgruppen (Alkoholkondensation) zu einem polymeren Netzwerk verbunden.

Die Steuerung dieser Reaktionen ist von entscheidender Bedeutung, da sie die strukturellen und funktionellen Eigenschaften des entstehenden Gels direkt beeinflusst. Faktoren wie der pH-Wert, die Temperatur, die Reaktionszeit, die Konzentration der Reagenzien sowie die Art und Konzentration der Katalysatoren spielen eine wichtige Rolle bei der Steuerung der Geschwindigkeit und des Ausmaßes dieser Reaktionen. Durch eine gezielte Beeinflussung dieser Parameter ist es möglich, den Sol-Gel-Prozess so zu gestalten, dass die gewünschten Filmeigenschaften wie Dicke, Gleichmäßigkeit und Oberflächenrauhigkeit erreicht werden.

Vorteile der Sol-Gel-Methode bei Beschichtungsanwendungen

Einer der wichtigsten Vorteile der Sol-Gel-Methode ist die Möglichkeit, Beschichtungen bei relativ niedrigen Temperaturen herzustellen. Dies ist besonders vorteilhaft für empfindliche Materialien, die sich bei höheren Temperaturen zersetzen oder strukturelle Veränderungen erfahren können. Die Verarbeitung bei niedrigen Temperaturen bewahrt nicht nur die Integrität des Substrats, sondern ermöglicht auch die Bildung von Verbindungen mit guter Kristallinität und gleichmäßiger Partikelgrößenverteilung, oft im Nanobereich.

Darüber hinaus bietet die Sol-Gel-Methode eine ausgezeichnete Kontrolle über das stöchiometrische Verhältnis der Beschichtungsmaterialien, was eine präzise Zusammensetzung und qualitativ hochwertige Filme gewährleistet. Die Einfachheit des Herstellungsprozesses in Verbindung mit seiner Skalierbarkeit macht die Sol-Gel-Methode zu einer attraktiven Option sowohl für Experimente im Labormaßstab als auch für großtechnische Anwendungen. Trotz dieser Vorteile ist das Verfahren nicht unproblematisch. Dazu gehören die geringe Ausbeute, die hohen Kosten für die Ausgangsstoffe und das Potenzial für heterogene und diskontinuierliche Beschichtungen.

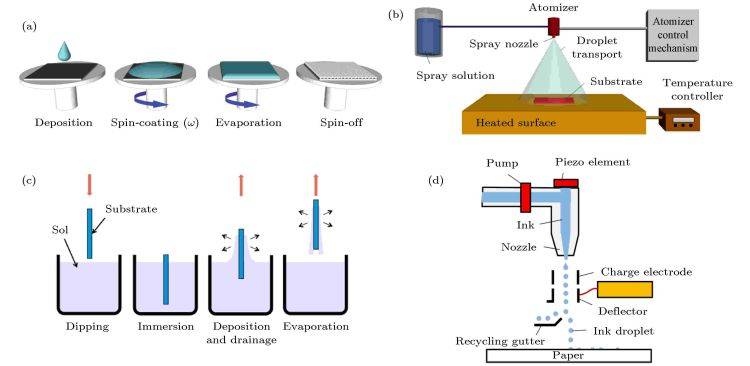

Anwendung in elektrolytischen Beschichtungen

Im Zusammenhang mit elektrolytischen Beschichtungen wird die Sol-Gel-Methode besonders wegen ihrer Fähigkeit geschätzt, Oberflächen beliebiger Größe und Form zu beschichten und eine gleichmäßige Abdeckung über große Flächen zu gewährleisten. Dies wird durch verschiedene Abscheidetechniken wie Sprühen, Tauchen oder Schleudern erreicht, die jeweils auf die spezifischen Anwendungsanforderungen zugeschnitten sind. Die Sol-Gel-Beschichtungen sind für ihre gute Homogenität und geringe Oberflächenrauhigkeit bekannt, die für die Verbesserung der Leistung und Langlebigkeit von elektrolytischen Geräten entscheidend sind.

Außerdem lassen sich mit der Sol-Gel-Methode verschiedene funktionelle Zusätze wie Katalysatoren oder Dotierstoffe in die Beschichtungsmatrix einbringen. Auf diese Weise lassen sich multifunktionale Beschichtungen herstellen, die komplexe Anwendungsanforderungen erfüllen können, wie z. B. erhöhte Leitfähigkeit, verbesserte mechanische Festigkeit oder Beständigkeit gegen Umwelteinflüsse.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass die Sol-Gel-Methode eine leistungsstarke und flexible Technik für die Abscheidung dünner Schichten in elektrolytischen Beschichtungen darstellt. Ihre Fähigkeit, bei niedrigen Temperaturen zu arbeiten, in Verbindung mit ihrer hervorragenden Kontrolle über die Schichteigenschaften und ihrer Skalierbarkeit, macht sie zu einer führenden Wahl sowohl in der Forschung als auch in der Industrie. Auch wenn es noch einige Herausforderungen zu bewältigen gilt, werden die laufenden Fortschritte in der Sol-Gel-Chemie und der Prozessoptimierung das Potenzial dieses Verfahrens weiter ausbauen und seine Anwendung auf dem Gebiet der elektrolytischen Beschichtungen verfeinern.

Nasschemische Verfahren zur Bewertung von Beschichtungen

Nasschemische Verfahren spielen eine zentrale Rolle bei der Bewertung und Anwendung von Beschichtungen und bieten eine Vielzahl von Methoden zur Erzielung einheitlicher und wirksamer Beschichtungen. Diese Verfahren, zu denen hydrothermale/solvothermische Methoden und andere nasschemische Prozesse gehören, sind bei Beschichtungsanwendungen besonders effektiv, da sie die chemische Umgebung auf molekularer Ebene manipulieren können. Dieser Abschnitt befasst sich mit den Besonderheiten dieser Verfahren, ihrer Wirksamkeit und den Herausforderungen, die mit dem Erreichen einheitlicher Beschichtungen verbunden sind.

Hydrothermale und solvothermale Verfahren

Bei hydrothermalen und solvothermalen Methoden werden Materialien bei hohen Temperaturen und unter hohem Druck in wässrigen oder lösungsmittelbasierten Systemen synthetisiert. Diese Verfahren eignen sich besonders gut für die Abscheidung von Beschichtungen, da sie die Keimbildung und das Wachstum von Partikeln steuern können, was zur Bildung gleichmäßiger Schichten führt. Die solvothermische Methode, bei der organische Lösungsmittel verwendet werden, ermöglicht eine bessere Kontrolle über die chemische Umgebung und eignet sich daher für empfindliche Substrate oder solche, die spezifische chemische Wechselwirkungen erfordern.

Einer der Hauptvorteile der hydrothermalen und solvothermalen Verfahren ist ihre Fähigkeit, Beschichtungen mit hoher Kristallinität und Reinheit herzustellen. Erreicht wird dies durch eine genaue Kontrolle der Reaktionsbedingungen wie Temperatur, Druck und Konzentration der Reaktanten. So haben Studien gezeigt, dass die Einstellung des pH-Werts der Lösung die Morphologie und Dicke der resultierenden Beschichtungen erheblich beeinflussen kann.

Andere nasschemische Verfahren

Neben den hydrothermalen und solvothermalen Verfahren werden auch andere nasschemische Prozesse wie Sol-Gel, Elektrotauchlackierung und Tauchlackierung in großem Umfang für Beschichtungsanwendungen eingesetzt. Diese Verfahren bieten eine Reihe von Vorteilen, darunter Einfachheit, Kosteneffizienz und die Möglichkeit, Beschichtungen mit hervorragender Gleichmäßigkeit und Haftung herzustellen.

Sol-Gel-Verfahren

Beim Sol-Gel-Verfahren wird ein flüssiges "Sol" durch eine Reihe von chemischen Reaktionen in ein festes "Gel" umgewandelt. Diese Methode eignet sich besonders für die Herstellung von Beschichtungen mit maßgeschneiderten Eigenschaften, wie z. B. optische Transparenz, thermische Stabilität und chemische Beständigkeit. Das Sol-Gel-Verfahren ermöglicht die Einbindung verschiedener funktioneller Zusatzstoffe, wie Nanopartikel oder organische Moleküle, in die Beschichtungsmatrix, wodurch die Gesamtleistung verbessert wird.

Galvanische Abscheidung

Bei der Elektrotauchlackierung wird ein Beschichtungsmaterial aus einer Elektrolytlösung unter dem Einfluss von elektrischem Strom auf ein Substrat aufgebracht. Diese Methode ist für die Abscheidung von Metallen und Legierungen weit verbreitet und bietet eine genaue Kontrolle über die Schichtdicke und -zusammensetzung. Die elektrolytische Abscheidung ist besonders vorteilhaft für Anwendungen, die Korrosions- und Verschleißfestigkeit erfordern, da sie dichte und haftende Schichten erzeugen kann.

Tauchbeschichtung

Bei der Tauchbeschichtung wird ein Substrat in eine Beschichtungslösung getaucht und dann kontrolliert wieder herausgezogen. Diese Methode ist einfach und vielseitig, so dass sie sich für eine Vielzahl von Anwendungen eignet. Die Tauchbeschichtung ermöglicht die Herstellung gleichmäßiger Beschichtungen mit minimaler Oberflächenrauhigkeit, was für Anwendungen, die optische Klarheit oder glatte Oberflächen erfordern, entscheidend ist.

Herausforderungen beim Erreichen gleichmäßiger Beschichtungen

Trotz der Vorteile nasschemischer Verfahren ist das Erreichen gleichmäßiger Beschichtungen nach wie vor eine große Herausforderung. Faktoren wie die Heterogenität des Substrats, die Stabilität der Lösung und die Prozessparameter können die Gleichmäßigkeit der resultierenden Beschichtungen beeinflussen. So können beispielsweise Schwankungen in der Oberflächenrauheit des Substrats zu ungleichmäßigen Schichtdicken führen, während Schwankungen in der Lösungskonzentration uneinheitliche Schichteigenschaften zur Folge haben können.

Darüber hinaus ist die Skalierbarkeit nasschemischer Verfahren oft begrenzt, was die Anwendung dieser Methoden in der großtechnischen Produktion erschwert. Die Notwendigkeit einer präzisen Kontrolle der Reaktionsbedingungen erfordert außerdem hochentwickelte Anlagen und qualifiziertes Personal, was die Gesamtkosten des Prozesses in die Höhe treibt.

Fazit

Nasschemische Verfahren bieten ein leistungsfähiges Instrumentarium für die Bewertung und Anwendung von Beschichtungen und ermöglichen die Herstellung hochwertiger Beschichtungen mit maßgeschneiderten Eigenschaften. Auch wenn diese Methoden einige Herausforderungen mit sich bringen, verbessern die laufende Forschung und der technologische Fortschritt ihre Effektivität und erweitern ihre Anwendungsmöglichkeiten. Durch die sorgfältige Auswahl und Optimierung der geeigneten nasschemischen Technik ist es möglich, gleichmäßige und dauerhafte Beschichtungen zu erzielen, die den strengen Anforderungen verschiedener industrieller und wissenschaftlicher Anwendungen gerecht werden.

Einfluss der Beschichtungseigenschaften auf die Analyse

Beschichtungen spielen eine entscheidende Rolle bei der Verbesserung der Leistung und Langlebigkeit verschiedener Materialien in zahlreichen Branchen. Die Auswahl geeigneter Beschichtungsmaterialien und -methoden ist entscheidend, um die gewünschten Eigenschaften wie Korrosionsbeständigkeit, Verschleißfestigkeit und Wärmeleitfähigkeit zu erreichen. Das Verständnis der Auswirkungen der Beschichtungseigenschaften auf die Analyse ist von entscheidender Bedeutung, um die Wirksamkeit und Zuverlässigkeit beschichteter Materialien zu gewährleisten.

Thermische Leitfähigkeit

Die Wärmeleitfähigkeit ist eine kritische Eigenschaft von Beschichtungen, insbesondere bei Anwendungen, bei denen das Wärmemanagement im Vordergrund steht. Beschichtungen mit hoher Wärmeleitfähigkeit sind für eine effiziente Wärmeableitung, die Vermeidung von Wärmestress und die Gewährleistung der Stabilität des beschichteten Materials unerlässlich. In der Elektronikindustrie beispielsweise werden Wärmemanagement-Beschichtungen eingesetzt, um eine Überhitzung elektronischer Bauteile zu verhindern und so deren Leistung und Lebensdauer zu erhöhen.

Die Wärmeleitfähigkeit einer Beschichtung wird durch ihre Materialzusammensetzung und Mikrostruktur beeinflusst. Metalle wie Kupfer und Aluminium haben eine hohe Wärmeleitfähigkeit und eignen sich daher für Wärmemanagementanwendungen. Keramische Beschichtungen hingegen haben eine geringere Wärmeleitfähigkeit, bieten aber hervorragende Wärmedämmeigenschaften. Die Wahl des Beschichtungsmaterials hängt von den spezifischen thermischen Anforderungen der jeweiligen Anwendung ab.

Chemische Beständigkeit

Die chemische Stabilität ist ein weiterer kritischer Faktor bei der Analyse von Beschichtungen. Beschichtungen müssen chemischen Reaktionen und Umwelteinflüssen standhalten, ohne ihre Schutzeigenschaften zu beeinträchtigen oder zu verlieren. Chemische Stabilität ist besonders wichtig in korrosiven Umgebungen, wo Beschichtungen chemischen Angriffen durch Säuren, Basen und Salze widerstehen müssen.

Beschichtungen aus Materialien wie rostfreiem Stahl, Titan und bestimmten Keramiken weisen eine ausgezeichnete chemische Stabilität auf. Diese Materialien bilden eine Schutzbarriere, die verhindert, dass das darunter liegende Substrat mit korrosiven Substanzen reagiert. Darüber hinaus sind einige Beschichtungen so konzipiert, dass sie mit der Umgebung reagieren und eine Passivschicht bilden, die ihre chemische Stabilität weiter erhöht.

Mechanische Eigenschaften

Die mechanischen Eigenschaften von Beschichtungen, wie z. B. Härte, Zähigkeit und Flexibilität, wirken sich erheblich auf ihre Leistung und Haltbarkeit aus. Harte Beschichtungen bieten eine hervorragende Verschleißfestigkeit und schützen das darunter liegende Substrat vor abrasiven Kräften. Zähe Beschichtungen hingegen bieten eine gute Schlag- und Verformungsfestigkeit und eignen sich daher für Anwendungen, bei denen das beschichtete Material mechanischen Belastungen ausgesetzt ist.

Flexible Beschichtungen sind unerlässlich für Anwendungen, bei denen das beschichtete Material wiederholt gebogen oder gedehnt wird. Diese Beschichtungen verhindern Rissbildung und Delaminierung und gewährleisten die langfristige Integrität der Beschichtung. Die mechanischen Eigenschaften einer Beschichtung werden durch die Materialzusammensetzung, die Mikrostruktur und das verwendete Beschichtungsverfahren bestimmt.

Beschichtungsdicke

Die Schichtdicke ist ein entscheidender Parameter, der die Leistung und Analyse beschichteter Materialien beeinflusst. Dickere Beschichtungen bieten besseren Schutz und längere Haltbarkeit, können aber bei der Analyse die darunter liegenden Merkmale verdecken. Umgekehrt bieten dünnere Beschichtungen möglicherweise keinen ausreichenden Schutz, ermöglichen aber eine bessere Sichtbarkeit der Merkmale des Substrats.

Die optimale Schichtdicke hängt von den spezifischen Anforderungen der jeweiligen Anwendung ab. In der Luft- und Raumfahrtindustrie beispielsweise müssen die Beschichtungen dünn genug sein, um das Gewicht zu minimieren und gleichzeitig ausreichenden Schutz vor Korrosion und Verschleiß zu bieten. Bei analytischen Anwendungen muss die Schichtdicke sorgfältig kontrolliert werden, um sicherzustellen, dass die interessierenden Merkmale nicht verdeckt werden.

Sekundäre Elektronenausbeute

Die Sekundärelektronenausbeute (SEY) ist eine wichtige Eigenschaft von Beschichtungen für analytische Anwendungen. Beschichtungen mit hoher SEY verbessern die Erkennung von Sekundärelektronen und ermöglichen eine bessere Abbildung und Analyse des beschichteten Materials. Metalle mit hoher SEY, wie Gold und Platin, werden häufig zur Beschichtung von Proben in der Rasterelektronenmikroskopie (REM) verwendet, um die Qualität der Bilder zu verbessern.

Auflösbare Beschichtungen

Bei einigen analytischen Anwendungen ist es erforderlich, die Beschichtung nach der Analyse zu entfernen. Auflösbare Beschichtungen aus Materialien wie Silber und Kupfer lassen sich mit geeigneten Lösungsmitteln leicht auflösen und ermöglichen die Untersuchung des darunter liegenden Substrats. Diese Beschichtungen sind besonders nützlich bei Anwendungen, bei denen die Beschichtung entfernt werden muss, ohne das Substrat zu beschädigen.

Schlussfolgerung

Die Beschichtungseigenschaften haben einen erheblichen Einfluss auf die Analyse, und die Auswahl der geeigneten Beschichtungsmaterialien und -methoden ist für die Erreichung der gewünschten Leistung und Zuverlässigkeit von entscheidender Bedeutung. Wärmeleitfähigkeit, chemische Stabilität, mechanische Eigenschaften, Schichtdicke, Sekundärelektronenausbeute und auflösbare Beschichtungen sind allesamt kritische Faktoren, die bei der Analyse beschichteter Materialien berücksichtigt werden müssen. Wenn Analytiker diese Eigenschaften und ihre Auswirkungen verstehen, können sie die Effektivität und Genauigkeit ihrer Bewertungen sicherstellen, was zu einer verbesserten Leistung und Langlebigkeit beschichteter Materialien in verschiedenen Anwendungen führt.

Beschichtungsdicke und ihre Rolle bei der Sichtbarkeit von Merkmalen

Die Dicke einer Beschichtung spielt eine entscheidende Rolle bei der Bestimmung der Sichtbarkeit und Haltbarkeit von Merkmalen, die auf verschiedenen Materialien von Interesse sind. Dieser Abschnitt befasst sich mit der optimalen Beschichtungsdicke für verschiedene Anwendungen, um sicherzustellen, dass die Merkmale erkennbar bleiben und die Beschichtung dem vorgesehenen Einsatz standhält.

Die Bedeutung der Beschichtungsdicke

Die Schichtdicke ist ein entscheidender Parameter bei der physikalischen Gasphasenabscheidung (PVD). Eine dickere Beschichtung bietet im Allgemeinen eine höhere Haltbarkeit und Verschleißfestigkeit. Es muss jedoch ein Gleichgewicht gefunden werden, um sicherzustellen, dass die Beschichtung die darunter liegenden Merkmale nicht verdeckt. Bei dekorativen Anwendungen mit leichtem bis mäßigem Verschleiß können beispielsweise Beschichtungen mit einer Dicke von einigen Zehntelmikrometern (0,2 bis 0,5 μm) viele Jahre ohne nennenswerte Abnutzung überstehen. Für Produkte, die härteren Bedingungen ausgesetzt sind, ist dagegen eine dickere Beschichtung (in der Regel über 1 μm) erforderlich. Außerdem sollte das Substrat härter sein, um die Beschichtung zu tragen, da sich eine dünne Beschichtung bis zu ihrer Bruchstelle durchbiegen kann, wenn das Substrat unter lokalem Druck nachgibt.

Gleichmäßigkeit und Schichtdickenkontrolle

Die Gleichmäßigkeit der Schichtdicke ist für die Aufrechterhaltung gleichmäßiger Materialeigenschaften und die Gewährleistung einer optimalen Leistung des Endprodukts von wesentlicher Bedeutung. Eine uneinheitliche oder ungleichmäßige Schichtdicke kann zu Schwankungen in den Materialeigenschaften führen, die die Leistung des Produkts beeinträchtigen können. Faktoren wie Abscheiderate, Temperatur und andere Prozessparameter müssen sorgfältig gesteuert werden, um eine gleichmäßige Schichtdicke und eine präzise Kontrolle zu erreichen.

Adhäsion und Delamination

Die langfristige Zuverlässigkeit und Funktionalität eines beschichteten Produkts hängt von der richtigen Haftung zwischen der dünnen Schicht und dem Substrat ab. Eine Delamination, bei der sich die dünne Schicht vom Substrat ablöst, kann zum Versagen des Produkts führen. Die Abscheidungstechnik, die Vorbereitung des Substrats und die Behandlung der Grenzflächen sind allesamt entscheidende Elemente, die die Haftung beeinflussen. Die Sicherstellung einer robusten Haftung ist entscheidend, um Delaminationen zu verhindern und die Integrität der Beschichtung zu erhalten.

Einfluss auf die Sichtbarkeit von Merkmalen

Die physikalischen Eigenschaften des Beschichtungsmaterials, wie z. B. seine Wärmeleitfähigkeit und Sprödigkeit, können sich auf die Analyse von Merkmalen von Interesse auswirken. Bei spröden Metallen können beispielsweise Risse entstehen, wenn kurz nach der Beschichtung Druck ausgeübt wird, wodurch die Sichtbarkeit von Merkmalen beeinträchtigt wird. Auch die chemische Stabilität ist entscheidend, da einige Beschichtungen nach der Analyse entfernt werden müssen. Metalle wie Silber und Kupfer sind aufgrund ihrer leichten Auflösbarkeit eine gute Wahl.

Anpassen der Beschichtungsdicke

Die Dicke der Beschichtung sollte auf die spezifischen Merkmale abgestimmt werden, um eine Verschleierung zu verhindern. Bei Anwendungen, bei denen die Sekundärelektronenausbeute entscheidend ist, ist es beispielsweise ideal, die Proben mit einem Metall zu beschichten, das die höchste Sekundärelektronenausbeute aufweist. Die Schichtdicke muss angepasst werden, um sicherzustellen, dass die Merkmale sichtbar und für die Analyse zugänglich bleiben.

Zusammenfassend lässt sich sagen, dass die optimale Schichtdicke je nach Anwendung und den spezifischen Anforderungen der interessierenden Merkmale variiert. Durch sorgfältige Abwägung von Faktoren wie Haltbarkeit, Gleichmäßigkeit, Haftung und Sichtbarkeit kann die geeignete Schichtdicke gewählt werden, um sicherzustellen, dass die Merkmale erkennbar bleiben und die Beschichtung wie vorgesehen funktioniert.

Fallstudien: Erfolgreiche Anwendungen der elektrolytischen Beschichtung

Elektrolytische Beschichtungstechniken haben verschiedene Branchen revolutioniert, indem sie dauerhafte, funktionelle und ästhetisch ansprechende Beschichtungen ermöglichen. Dieser Abschnitt befasst sich mit mehreren realen Anwendungen, bei denen elektrolytische Beschichtungen erfolgreich eingesetzt wurden, und hebt die Ergebnisse und die daraus gezogenen Lehren hervor.

Luft- und Raumfahrtindustrie

In der Luft- und Raumfahrtindustrie ist die Nachfrage nach leichten und dennoch robusten Materialien von größter Bedeutung. Elektrolytische Beschichtungen haben entscheidend dazu beigetragen, die Leistung und Langlebigkeit von Flugzeugkomponenten zu verbessern. So werden beispielsweise Aluminiumlegierungen, die häufig im Flugzeugbau verwendet werden, häufig mit anodischen Schichten beschichtet, um ihre Korrosionsbeständigkeit und ihre Verschleißeigenschaften zu verbessern. Diese Eloxalschichten werden durch ein Verfahren namens Eloxieren erzeugt, bei dem die Aluminiumteile in einen sauren Elektrolyten getaucht und einem elektrischen Strom ausgesetzt werden. Bei diesem Verfahren bildet sich eine harte, schützende Oxidschicht auf der Aluminiumoberfläche, die zur Verbesserung der Haltbarkeit weiter versiegelt werden kann.

Eine bemerkenswerte Fallstudie betrifft die Harteloxierung von Fahrwerkskomponenten. Durch das Aufbringen einer dicken Eloxalschicht konnte die Lebensdauer dieser kritischen Komponenten um bis zu 50 % verlängert werden, was die Wartungskosten und Ausfallzeiten erheblich reduziert. Darüber hinaus weisen die eloxierten Oberflächen eine ausgezeichnete Wärmeleitfähigkeit auf, die dazu beiträgt, die bei Hochgeschwindigkeitsflügen entstehende Wärme abzuleiten, wodurch die Sicherheit und Effizienz des Flugzeugs insgesamt erhöht wird.

Automobilbranche

Auch die Automobilindustrie hat in hohem Maße von elektrolytischen Beschichtungen profitiert. Eine der häufigsten Anwendungen ist die Galvanisierung, bei der Metallteile mit einer dünnen Schicht eines anderen Metalls wie Chrom, Nickel oder Gold überzogen werden. Dieses Verfahren verbessert nicht nur die Ästhetik des Fahrzeugs, sondern bietet auch einen wichtigen Schutz vor Korrosion und Verschleiß.

Bei der Herstellung von Fahrzeugverkleidungen beispielsweise werden galvanisch aufgebrachte Chromschichten häufig verwendet, um eine glänzende, spiegelähnliche Oberfläche zu erzielen. Diese Beschichtungen sind nicht nur optisch ansprechend, sondern auch äußerst korrosionsbeständig und sorgen dafür, dass die Verkleidung auch unter rauen Umweltbedingungen intakt bleibt. Darüber hinaus verbessern galvanische Beschichtungen auf Motorkomponenten wie Kolben und Ventilen deren Verschleißfestigkeit, wodurch die Gesamtleistung und Zuverlässigkeit des Motors erhöht wird.

Elektronikindustrie

In der Elektronikindustrie spielen elektrolytische Beschichtungen eine entscheidende Rolle, wenn es darum geht, empfindliche Bauteile vor Umwelteinflüssen zu schützen und ihre optimale Funktionalität zu gewährleisten. Eine bemerkenswerte Anwendung ist die galvanische Goldbeschichtung von Steckern und Kontakten. Gold ist ein hervorragender elektrischer Leiter und sehr korrosionsbeständig, was es für diese Anwendungen ideal macht.

Eine Fallstudie über die Herstellung von Leiterplatten (PCBs) veranschaulicht die Wirksamkeit der Goldgalvanisierung. Durch das Aufbringen einer dünnen Goldschicht auf die Kupferleiterbahnen auf der Leiterplatte werden die Zuverlässigkeit und die Lebensdauer der Leiterplatte deutlich erhöht. Dies ist besonders wichtig bei Hochpräzisionsanwendungen wie Smartphones und medizinischen Geräten, bei denen schon geringe Korrosion zu erheblichen Leistungsproblemen führen kann.

Biomedizinische Industrie

Auch die biomedizinische Industrie hat sich elektrolytische Beschichtungen zu eigen gemacht, um die Funktionalität und Biokompatibilität medizinischer Geräte zu verbessern. Eine wichtige Anwendung ist die Anodisierung von Titan bei der Herstellung von Implantaten. Titan ist aufgrund seiner hervorragenden Biokompatibilität und mechanischen Eigenschaften ein bevorzugtes Material für Implantate. Um die Integration in den menschlichen Körper weiter zu verbessern, werden Titanoberflächen jedoch häufig anodisiert, um eine poröse Oxidschicht zu erzeugen.

Diese poröse Schicht vergrößert nicht nur die Oberfläche des Implantats, sondern fördert auch die Osseointegration, den Prozess, bei dem Knochengewebe in die poröse Struktur des Implantats einwächst. Eine bemerkenswerte Fallstudie betrifft die Verwendung von anodisierten Titanimplantaten in der Zahnmedizin. Diese Implantate haben im Vergleich zu herkömmlichen Implantaten bessere Osseointegrationsraten gezeigt, was zu schnelleren Heilungszeiten und besseren Ergebnissen für die Patienten führt.

Schlussfolgerung

Die erfolgreichen Anwendungen von elektrolytischen Beschichtungen in verschiedenen Branchen unterstreichen ihre Vielseitigkeit und Wirksamkeit. Von der Verbesserung der Leistung von Luft- und Raumfahrtkomponenten bis hin zur Erhöhung der Zuverlässigkeit von elektronischen Geräten haben sich elektrolytische Beschichtungen als wertvolle Technologie erwiesen. Da Forschung und Entwicklung weiter voranschreiten, können wir noch mehr innovative Anwendungen von elektrolytischen Beschichtungen erwarten, die den Fortschritt in zahlreichen Bereichen weiter vorantreiben.

Zukünftige Trends und Innovationen in der elektrolytischen Beschichtung

Der Bereich der elektrolytischen Beschichtung steht vor bedeutenden Fortschritten und Innovationen, die seine zukünftigen Anwendungen und Effizienz beeinflussen werden. Da die Industrie weiterhin nach nachhaltigeren, effizienteren und leistungsfähigeren Beschichtungslösungen sucht, zeichnen sich mehrere wichtige Trends und Technologien ab. Dieser Abschnitt befasst sich mit diesen Entwicklungen und konzentriert sich auf potenzielle Verbesserungen und neue Anwendungen im Bereich der elektrolytischen Beschichtung.

Atomare Schichtabscheidung (ALD)

Die Atomlagenabscheidung (Atomic Layer Deposition, ALD) ist eine innovative Technik auf dem Gebiet der elektrolytischen Beschichtung, insbesondere zur Verbesserung der Oberflächeneigenschaften von Kathodenmaterialien in Batterien. Beim ALD-Verfahren werden nacheinander zwei oder mehr Vorläuferchemikalien verwendet, um eine dünne, gleichmäßige Schicht auf einem Substrat zu bilden. Diese Methode nutzt eine selbstbegrenzende chemische Reaktion, die eine genaue Kontrolle über die Dicke und Gleichmäßigkeit der abgeschiedenen Schicht gewährleistet. Zu den Vorteilen des ALD-Verfahrens gehören die Fähigkeit, komplexe Geometrien gleichmäßig zu beschichten, die Anwendbarkeit auf eine breite Palette von Materialien und die relativ niedrigen Betriebstemperaturen. Allerdings wird die Technik derzeit durch ihre Komplexität und die hohen Kosten für die erforderlichen Geräte und Vorläufermaterialien eingeschränkt.

Nanostrukturierte Beschichtungen und Nanokomposite

Die Herstellung von nanostrukturierten Beschichtungen und Nanokompositen ist ein weiterer wichtiger Trend in der elektrolytischen Beschichtung. Diese Materialien bieten verbesserte Eigenschaften, wie z. B. erhöhte Festigkeit, verbesserte elektrische Leitfähigkeit und bessere Beständigkeit gegen Umwelteinflüsse. Die Entwicklung dieser nanostrukturierten Materialien wird durch den Bedarf an effizienteren und haltbareren Beschichtungen für Anwendungen von der Elektronik bis hin zu erneuerbaren Energiesystemen vorangetrieben.

Ökologische Erwägungen

Die ökologische Nachhaltigkeit ist ein entscheidender Faktor bei der Entwicklung von elektrolytischen Beschichtungstechnologien. Innovationen, die auf eine Verringerung des Abwasserausstoßes und des Stromverbrauchs abzielen, sind von größter Bedeutung. So werden beispielsweise Fortschritte bei Beschichtungsprozessen erforscht, die den Abfall und den Energieverbrauch minimieren. Diese Bemühungen tragen nicht nur zum Umweltschutz bei, sondern stehen auch im Einklang mit globalen Initiativen zur Verringerung der CO2-Bilanz der Industrie.

Verbesserte Funktionalitäten und neue Anwendungen

Die elektrolytische Beschichtungsindustrie erlebt auch eine Verbesserung der Funktionalität bestehender Produkte und die Entwicklung völlig neuer Anwendungen. So benötigt die Elektronikindustrie beispielsweise hochreine Materialien für Halbleiterbauelemente und integrierte Schaltkreise. Mit den in dieser Branche verwendeten Sputtertargets werden leitfähige und dielektrische Dünnschichten hergestellt, die für die Leistung und Miniaturisierung elektronischer Bauteile unerlässlich sind.

Im Bereich der Solarenergie wurde die Entwicklung von Dünnschicht-Solarzellen, z. B. aus Kupfer-Indium-Gallium-Selenid (CIGS), durch fortschrittliche Beschichtungsverfahren erleichtert. Diese Zellen stellen die dritte Generation der Solartechnik dar und sind für ihre Effizienz und Kosteneffizienz bekannt. Das Sputtering-Beschichtungsverfahren wird besonders wegen seiner Fähigkeit zur Herstellung hochwertiger, gleichmäßiger Schichten bevorzugt.

Technologische Synergieeffekte und Kombinationen

Ein weiterer Trend bei der elektrolytischen Beschichtung ist die Kombination verschiedener Abscheidetechniken, um ihre jeweiligen Stärken zu nutzen. So kann beispielsweise die Kombination der physikalischen Gasphasenabscheidung (PVD) mit der chemischen Gasphasenabscheidung (CVD) die Haltbarkeit, die Reibungsreduzierung und die thermischen Eigenschaften von Beschichtungen verbessern. Dieser synergetische Ansatz ermöglicht die Herstellung von mehrschichtigen Beschichtungen, die überragende Leistungsmerkmale aufweisen.

Mathematische Modellierung und Simulation

Fortschritte bei der mathematischen Modellierung und numerischen Simulation spielen eine entscheidende Rolle bei der Optimierung elektrolytischer Beschichtungsprozesse. Diese Werkzeuge helfen dabei, das Verhalten von Beschichtungssystemen zu verstehen und vorherzusagen, was zu Verbesserungen bei der Reaktorauslegung und der Betriebseffizienz führt. Es ist zu erwarten, dass solche Fortschritte die Kosten senken und die mechanischen Eigenschaften der Schichten verbessern, so dass sie robuster und zuverlässiger werden.

Zusammenfassend lässt sich sagen, dass die Zukunft der elektrolytischen Beschichtung vielversprechend ist, denn es gibt zahlreiche Innovationen und Trends, die ihre Effizienz, Nachhaltigkeit und Anwendbarkeit in verschiedenen Branchen verbessern werden. Mit fortschreitender Forschung und Entwicklung werden diese Fortschritte zweifelsohne zu fortschrittlicheren, haltbareren und umweltfreundlicheren Beschichtungslösungen führen.

Ähnliche Produkte

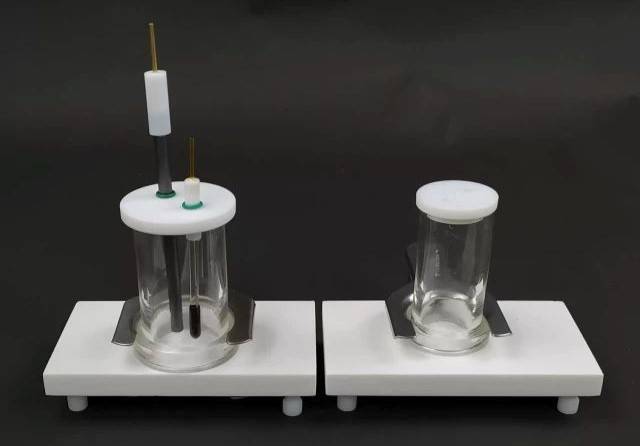

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

- Flache Korrosions-Elektrolysezelle

- Elektrochemisches Laborarbeitsplatz-Potentiostat für Laboranwendungen

- Platin-Hilfselektrode für Laboranwendungen

- Multifunktionale Elektrolysezellen-Wasserbäder, einlagig, doppelwandig

Ähnliche Artikel

- Verständnis der Flachkorrosion elektrolytischer Zellen: Anwendungen, Mechanismen und Präventionstechniken

- Das Gläserne Herz: Warum gute Wissenschaft in schmutzigen Zellen stirbt

- Das zerbrechliche Gefäß der Wahrheit: Ein Wartungsmanifest für Elektrolysezellen

- Fortschrittliche Elektrolysezellentechniken für modernste Laborforschung

- Gesättigte Kalomel-Referenzelektroden verstehen: Zusammensetzung, Einsatzmöglichkeiten und Überlegungen