Einführung in die Spezialkeramik und die Technologie des heißisostatischen Pressens

Bedeutung des Formens und Sinterns bei der Keramikherstellung

Formung und Sinterung sind entscheidende Phasen bei der Herstellung von Spezialkeramik, die deren endgültige Leistungsmerkmale maßgeblich beeinflussen. Beim Sintern wird ein pulverförmiges keramisches Material durch Erhitzen unter seinen Schmelzpunkt in eine dichte, feste Form gebracht. Durch diese Erhitzung wird eine Festkörperdiffusion ausgelöst, die die einzelnen Partikel miteinander verbindet, so dass ein Material mit höherer Festigkeit und geringerer Porosität entsteht. Historisch gesehen wird diese Methode seit Jahrhunderten bei der Herstellung von Ton, Töpferwaren und Ziegeln angewandt, doch hat sich ihre Anwendung inzwischen auf Hochleistungskeramik, Glas und Metalle ausgeweitet.

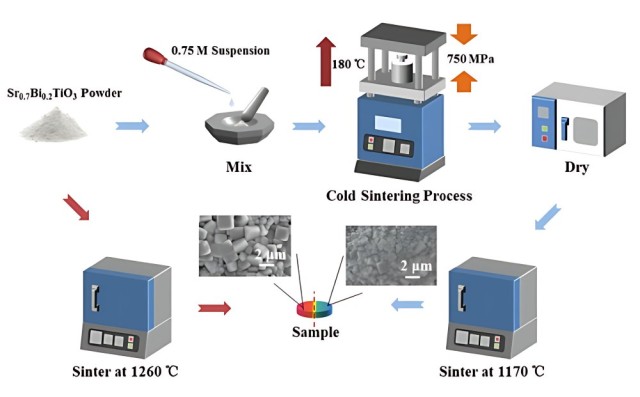

Das typische Verfahren zum Sintern keramischer Pulver umfasst mehrere sorgfältige Schritte: Zunächst wird durch gleichmäßiges Mischen von Wasser, Bindemittel, Entflockungsmittel und ungebranntem keramischem Pulver eine Aufschlämmung gebildet. Diese Aufschlämmung wird dann sprühgetrocknet, um ein feines Pulver zu erhalten, das anschließend zu einem Grünkörper geformt wird. Der Grünkörper wird bei niedriger Temperatur erhitzt, um das Bindemittel auszubrennen, und anschließend bei hoher Temperatur gesintert, um die Keramikpartikel zu verschmelzen. Diese Abfolge von Schritten gewährleistet die Verdichtung und strukturelle Integrität des Materials.

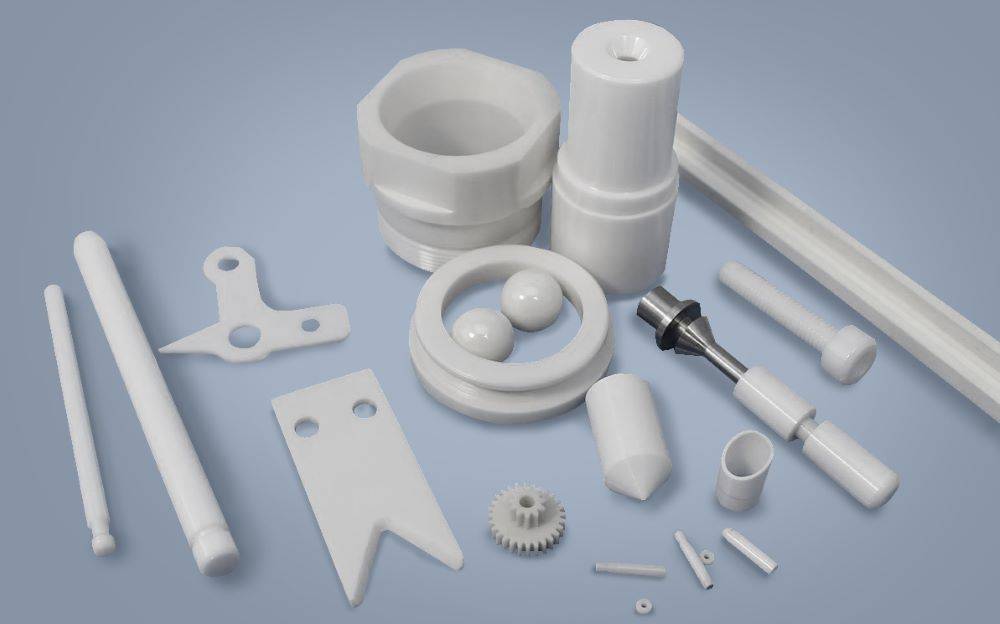

Eine fortschrittliche Technik, die sowohl das Formen als auch das Sintern integriert, ist das heißisostatische Pressen (HIP). Bei der HIP-Technologie werden gleichzeitig Wärme und Druck angewendet, was nicht nur den Verdichtungsprozess beschleunigt, sondern auch die Gesamtleistung der Keramik verbessert. Durch Beobachtung der Ausdehnungs-Temperatur-Kurve mittels optischer Dilatometer-Thermoanalyse können Schlüsseltemperaturen wie Phasenübergang und Glasübergang genau überwacht werden, um optimale Sinterbedingungen zu gewährleisten. Dieser Ansatz mit zwei Kräften ist besonders vorteilhaft für die Herstellung komplexer 3D-Formen, da er Defekte minimiert und die mechanischen Eigenschaften des Materials verbessert.

Zusammenfassend lässt sich sagen, dass die Synergie zwischen Formgebungs- und Sinterverfahren, insbesondere wenn sie durch Technologien wie HIP verbessert wird, entscheidend zur Herstellung hochwertiger Spezialkeramik mit überlegenen Leistungsmerkmalen beiträgt.

Historische und systematische Herstellung von Spezialkeramik

Die Entwicklung der Herstellung von Spezialkeramik ist eng mit dem Fortschritt der menschlichen Zivilisation verknüpft. Ursprünglich waren die angewandten Methoden weitgehend intuitiv und erfahrungsbasiert und stützten sich auf das angesammelte Wissen und die über Generationen hinweg weitergegebenen Praktiken. Diese frühen Techniken waren oft rudimentär und umfassten einfache Handformung und rudimentäre Brennverfahren, die für die begrenzten Anwendungen der damaligen Zeit ausreichend waren.

Mit dem Fortschritt der Gesellschaften entwickelten sich auch das Verständnis und die Anwendung keramischer Werkstoffe. Das Aufkommen systematischer Verfahren im Industriezeitalter markierte einen bedeutenden Wandel. In dieser Zeit wurden kontrolliertere und wissenschaftlichere Methoden eingeführt, z. B. die Verwendung präziser Temperaturkontrollen und der Einsatz fortschrittlicher Materialien. Der systematische Ansatz ermöglichte eine größere Konsistenz und Zuverlässigkeit in der Keramikproduktion und ebnete den Weg für komplexere und leistungsfähigere Anwendungen.

In der modernen Ära hat die Integration der Informationstechnologie das Feld revolutioniert. Das Informationszeitalter hat einen Paradigmenwechsel herbeigeführt und die Entwicklung anspruchsvoller Berechnungsmodelle und Simulationswerkzeuge ermöglicht, mit denen jede Phase des Keramikherstellungsprozesses optimiert werden kann. Dies hat zur Herstellung hochspezialisierter keramischer Produkte mit noch nie dagewesenen Eigenschaften geführt, die für eine breite Palette fortschrittlicher technologischer Anwendungen maßgeschneidert sind. Der Weg von der intuitiven Handwerkskunst zur systematischen Präzision unterstreicht die kontinuierliche Entwicklung und Anpassungsfähigkeit der Keramiktechnologie, um den Anforderungen einer sich ständig weiterentwickelnden Welt gerecht zu werden.

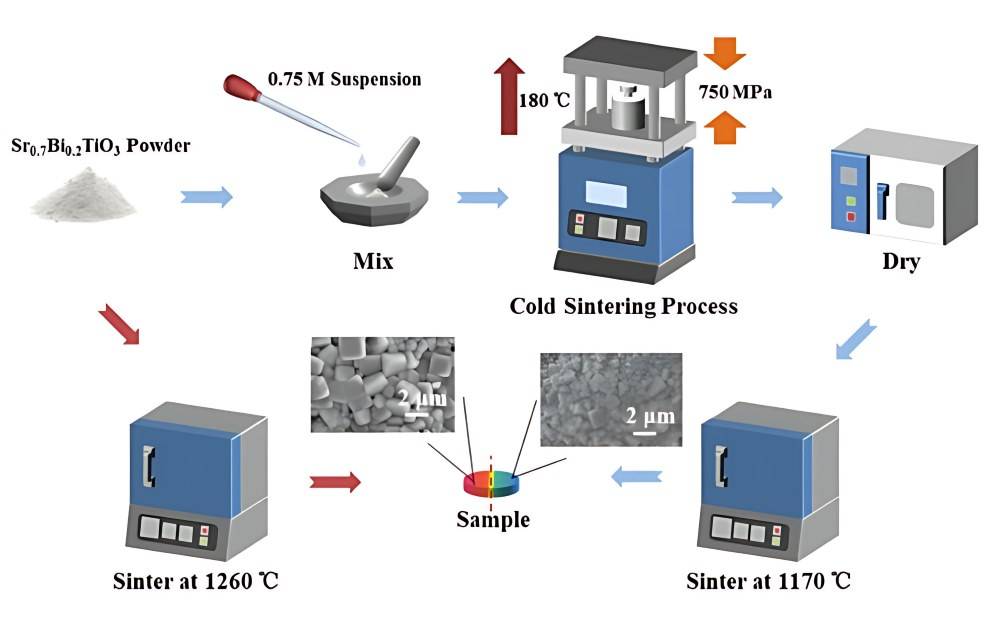

Merkmale und Entwicklung von Spezialkeramikprodukten

Serialisierung, Ökologisierung und Informatisierung

Keramische Spezialprodukte sind gekennzeichnet durch ihreSerialisierung,ÖkologisierungundInformatisierung. Diese Merkmale bestimmen nicht nur die moderne Entwicklung der Keramik, sondern unterstreichen auch ihre Bedeutung in der heutigen Industrie.

Die Serialisierung in der Keramikproduktion rationalisiert den Entwicklungsprozess und senkt die Kosten erheblich. Durch die Standardisierung bestimmter Aspekte der Produktion können die Hersteller Abfälle reduzieren und die Effizienz verbessern. Darüber hinaus ermöglicht die Serialisierung eine stärkere Anpassung an die Bedürfnisse der Kunden, sei es in Bezug auf Größe, Form oder Funktionalität.

Ökologisierung ist ein weiterer wichtiger Aspekt, der sich auf die Minimierung des ökologischen Fußabdrucks der Keramikherstellung konzentriert. Dazu gehören die Verwendung nachhaltiger Rohstoffe, ein effizientes Ressourcenrecycling und die Verringerung von Schadstoffemissionen. Die Wiederverwertung von Abfallstoffen aus der Produktion kann beispielsweise den Bedarf an neuen Ressourcen verringern und so die natürlichen Reserven schonen. Außerdem können umweltfreundliche Praktiken zu Produkten führen, die nicht nur langlebig, sondern auch umweltverträglich sind.

Informatisierung steht für die Integration moderner Technologien in den Produktionsprozess. Dazu gehört der Einsatz fortschrittlicher Sensoren, Datenanalyse und Automatisierung zur Verbesserung der Produktqualität und der betrieblichen Effizienz. So können beispielsweise Echtzeit-Überwachungssysteme Defekte in einem frühen Stadium des Produktionszyklus erkennen, so dass sofortige Korrekturmaßnahmen ergriffen werden können. Darüber hinaus können digitale Tools die Produktionspläne und die Ressourcenzuweisung optimieren, was zu einer effizienteren Nutzung von Energie und Materialien führt.

Zusammenfassend lässt sich sagen, dass die Serialisierung, Ökologisierung und Informatisierung von keramischen Spezialprodukten sowohl für die Bewältigung wirtschaftlicher als auch ökologischer Herausforderungen von zentraler Bedeutung sind. Diese Strategien stellen sicher, dass die keramische Produktion sowohl wettbewerbsfähig als auch langfristig nachhaltig bleibt.

Branchenentwicklung und Herausforderungen

Die Spezialkeramikindustrie hat mit erheblichen Herausforderungen zu kämpfen, vor allem mit der Verknappung wichtiger Ressourcen und den steigenden Produktionskosten. Diese Herausforderungen sind nicht nur wirtschaftlicher Natur, sondern auch eng mit Umweltbelangen verknüpft. Die Gewinnung und Verarbeitung von Rohstoffen wie Porzellanstein und Porzellanerde führen häufig zu Umweltschäden, die strenge Umweltvorschriften und -praktiken erforderlich machen.

Um diese Hürden zu überwinden, muss die Branche einen doppelten Ansatz verfolgen: Steigerung der Ressourceneffizienz und Integration nachhaltiger Praktiken. So optimiert beispielsweise die HIP-Technologie (Hot Isostatic Pressing) nicht nur den Sinterprozess, sondern reduziert auch den Energieverbrauch und die Abfallerzeugung. Diese Technologie, bei der gleichzeitig geformt und gesintert wird, ist von zentraler Bedeutung für die Herstellung von Hochleistungskeramik, die sowohl industriellen als auch ökologischen Standards entspricht.

Darüber hinaus muss der Weg der Industrie mit umfassenderen Umweltzielen in Einklang gebracht werden. Dazu gehören das Recycling und die Wiederverwendung von Materialien, um die Abfallmenge zu minimieren, und die Einführung sauberer Produktionstechniken. Die Serialisierung keramischer Produkte, die die Entwicklung rationalisiert und unterschiedlichen Bedürfnissen gerecht wird, spielt ebenfalls eine entscheidende Rolle bei der Verringerung der Gesamtumweltbelastung. Durch die Konzentration auf Ökologisierung und Informatisierung kann die Branche ihren ökologischen Fußabdruck verringern und gleichzeitig eine wettbewerbsfähige Produktqualität und Effizienz beibehalten.

Zusammenfassend lässt sich sagen, dass das nachhaltige Wachstum der Spezialkeramikindustrie von ihrer Fähigkeit abhängt, ein Gleichgewicht zwischen wirtschaftlicher Rentabilität und ökologischer Verantwortung herzustellen. Die Integration fortschrittlicher Technologien wie HIP in Verbindung mit strategischem Ressourcenmanagement und nachhaltigen Praktiken ist von entscheidender Bedeutung für die Bewältigung der aktuellen Herausforderungen und die Gewährleistung der langfristigen Widerstandsfähigkeit der Branche.

Trends in der Spezialkeramik-Dekorationstechnologie

Die jüngsten Fortschritte in der Dekorationstechnologie für Spezialkeramik haben die Produktintegration erheblich verbessert und die traditionellen Spezifikationsgrenzen gesprengt. Bei diesen Innovationen handelt es sich nicht nur um inkrementelle Verbesserungen, sondern um einen Paradigmenwechsel in der Art und Weise, wie Keramiken entworfen und hergestellt werden. Zu den wichtigsten Triebkräften dieser Trends gehört die Entwicklung fortschrittlicher Materialien wie mikrokristallines Glas und lichtdurchlässige Keramik, die noch nie dagewesene ästhetische und funktionale Möglichkeiten bieten.

Mikrokristallines Glas zum Beispiel verbindet die Beständigkeit von Glas mit der kristallinen Struktur von Keramik, was zu Materialien führt, die sowohl widerstandsfähig als auch optisch ansprechend sind. Dieses Material eignet sich besonders für hochwertige Anwendungen, bei denen sowohl die Form als auch die Funktion entscheidend sind, wie z. B. bei Luxuskonsumgütern und architektonischen Elementen. Transluzente Keramik hingegen bietet eine einzigartige Mischung aus Transparenz und Festigkeit und ist damit ideal für Anwendungen, die Lichtdurchlässigkeit erfordern, ohne die strukturelle Integrität zu beeinträchtigen.

Außerdem sind diese Materialien nicht nur auf traditionelle keramische Anwendungen beschränkt. Sie werden in einer Vielzahl von Branchen eingesetzt, von der Elektronik bis zum Gesundheitswesen, wo ihre einzigartigen Eigenschaften zur Entwicklung innovativer Produkte genutzt werden können. So werden beispielsweise transluzente Keramiken in medizinischen Implantaten und Geräten eingesetzt, wo ihre Fähigkeit, Licht zu übertragen und gleichzeitig die mechanische Festigkeit zu erhalten, von unschätzbarem Wert ist.

Zusammenfassend lässt sich sagen, dass die Trends in der Dekorationstechnologie für Spezialkeramik durch einen Trend zu höherer Integration und das Überschreiten traditioneller Grenzen gekennzeichnet sind. Innovationen wie mikrokristallines Glas und lichtdurchlässige Materialien stehen an der Spitze dieser Revolution und treiben die Entwicklung neuer Anwendungen und Märkte für Spezialkeramik voran.

Anwendung der heißisostatischen Presstechnik in der Keramikaufbereitung

Aufbereitung von Rohstoffen

Hochwertige Rohstoffe wie Porzellanstein und Porzellanerde sind für die Herstellung von Spezialkeramik unerlässlich. Um die gewünschte Konsistenz und Qualität zu erreichen, müssen diese Materialien sorgfältig aufbereitet werden. Die Rohstoffe werden zunächst zu feinen Partikeln gemahlen, die dann mit Wasser zu einer zähflüssigen Emulsion vermischt werden. Diese Emulsion dient als Basismedium für die keramische Produktion und gewährleistet eine gleichmäßige Verteilung der Bestandteile und eine optimale Plastizität für die Formgebung.

Der Aufbereitungsprozess umfasst mehrere entscheidende Schritte:

-

Mahlen und Sieben: Die Rohstoffe werden zu einem feinen Pulver gemahlen und durch Siebe geleitet, um eine einheitliche Partikelgröße zu gewährleisten, die für die Homogenität des Endprodukts entscheidend ist.

-

Mischen und Homogenisieren: Die gemahlenen Materialien werden mit Wasser gemischt, um eine Aufschlämmung zu bilden. Diese Aufschlämmung wird dann kräftig gemischt, um eine einheitliche Konsistenz zu erreichen und örtliche Schwankungen in der Zusammensetzung zu vermeiden.

-

Entlüftung: Die Aufschlämmung wird entlüftet, um eingeschlossene Luftblasen zu entfernen, die zu Mängeln im keramischen Endprodukt führen können. Dieser Schritt ist wichtig, um eine dichte und gleichmäßige Struktur zu erhalten.

Die so entstandene zähflüssige Emulsion ist nicht nur für die anfängliche Formgebung der keramischen Stücke wichtig, sondern spielt auch eine bedeutende Rolle beim anschließenden Sinterprozess, bei dem die Materialien erhitzt werden, um eine feste Masse zu bilden. Die Qualität der Rohstoffaufbereitung wirkt sich direkt auf die endgültigen Eigenschaften der Keramik aus, z. B. auf ihre Festigkeit, Haltbarkeit und ästhetischen Qualitäten.

Zusammenfassend lässt sich sagen, dass die sorgfältige Aufbereitung der Rohstoffe ein Eckpfeiler der Keramikproduktion ist, der sicherstellt, dass die nachfolgenden Schritte im Herstellungsprozess auf einer soliden und konsistenten Grundlage aufbauen.

Modelliervorbereitung mit der HIP-Technologie

Die Technologie des Heiß-Isostatischen-Pressens (HIP) revolutioniert die Aufbereitung von Spezialkeramiken, indem sie deren Zähigkeit deutlich erhöht. Dieser Fortschritt wird in erster Linie durch zwei Schlüsselmechanismen erreicht: die Verringerung der Sintertemperatur und -zeit und die Verhinderung von Degradation in der Keramikmatrix.

Erstens ermöglicht die HIP-Technologie eine erhebliche Verringerung der Sintertemperatur und -zeit, die für die Herstellung hochwertiger Keramiken erforderlich sind. Herkömmliche Verfahren erfordern oft hohe Temperaturen und lange Zeiträume, was zu Energieineffizienzen und erhöhten Produktionskosten führen kann. Im Gegensatz dazu optimiert die HIP-Technologie diese Parameter und macht den Prozess energie- und kosteneffizienter. Die Reduzierung von Temperatur und Zeit ist entscheidend für die Erhaltung der strukturellen Integrität der keramischen Werkstoffe und gewährleistet, dass sie ihre gewünschten Eigenschaften ohne Qualitätseinbußen behalten.

Zweitens wird durch die HIP-Technologie der Abbau von Fasern oder Whiskern in der Keramikmatrix wirksam verringert. Diese Zusatzstoffe spielen eine wichtige Rolle bei der Verbesserung der mechanischen Eigenschaften von Keramik, wie z. B. ihrer Festigkeit und Zähigkeit. Sie sind jedoch anfällig für den Abbau während des Hochtemperatursinterns. Die HIP-Technologie geht dieses Problem an, indem sie eine kontrolliertere und gleichmäßigere Umgebung schafft und so die Integrität dieser kritischen Komponenten bewahrt. Diese Konservierung ist für die Leistung des Endprodukts von entscheidender Bedeutung, da sie gewährleistet, dass die Keramik ihre verbesserten mechanischen Eigenschaften beibehält, wodurch sie für eine Vielzahl anspruchsvoller Anwendungen geeignet ist.

Zusammenfassend lässt sich sagen, dass die HIP-Technologie nicht nur den Sinterprozess rationalisiert, sondern auch die wichtigen Zusatzstoffe in der Keramikmatrix schützt, was zu überlegenen Keramikprodukten mit verbesserter Zähigkeit und Haltbarkeit führt.

Brennvorbereitung und Brenntechniken

Moderne Brenntechniken haben die Keramikindustrie revolutioniert, insbesondere durch den Einsatz von Kohle- und Elektroöfen. Diese fortschrittlichen Methoden haben die Energieeffizienz und -kontrolle erheblich verbessert, was zu bemerkenswerten Verbesserungen bei der Produktausbeute und der Umweltverträglichkeit geführt hat.

Einer der Hauptvorteile der modernen Brenntechniken ist die Präzision, die sie bieten. Elektroöfen beispielsweise ermöglichen eine präzise Temperaturregelung, die für das Erreichen der gewünschten keramischen Eigenschaften entscheidend ist. Diese Präzision gewährleistet nicht nur die Gleichmäßigkeit des Endprodukts, sondern minimiert auch die Energieverschwendung und trägt damit zu einem nachhaltigeren Produktionsprozess bei.

Kohleöfen hingegen wurden so angepasst, dass sie moderne Verbrennungstechnologien enthalten, die die Emissionen reduzieren und die thermische Effizienz verbessern. Durch die Optimierung des Brennprozesses können diese Öfen eine höhere Produktausbeute erzielen und gleichzeitig die Umweltauswirkungen minimieren. Dieser doppelte Fokus auf Effizienz und Umweltschutz unterstreicht das Engagement der Branche für nachhaltige Praktiken.

Darüber hinaus hat die Integration fortschrittlicher Sensoren und Automatisierung in die Brennprozesse den Betrieb weiter rationalisiert. Diese Technologien ermöglichen die Überwachung und Anpassung in Echtzeit und gewährleisten, dass die Brennbedingungen jederzeit optimal sind. Dieses Maß an Kontrolle verbessert nicht nur die Qualität der keramischen Erzeugnisse, sondern verringert auch die Wahrscheinlichkeit von Fehlern und erhöht damit die Gesamteffizienz der Produktion.

Zusammenfassend lässt sich sagen, dass die Einführung moderner Brenntechniken unter Verwendung von Kohle- und Elektroöfen nicht nur die Energieeffizienz und die Kontrolle verbessert hat, sondern auch eine entscheidende Rolle bei der Verbesserung der Produktausbeute und des Umweltschutzes in der Keramikindustrie gespielt hat.

Inspektion und Bewertung keramischer Erzeugnisse

Die Inspektion nach dem Brand ist eine kritische Phase bei der Herstellung von Keramikprodukten, die sicherstellt, dass nur qualitativ hochwertige Produkte auf den Markt kommen. Dieser Prozess umfasst eine sorgfältige Prüfung jedes Stücks, um etwaige Mängel oder Unstimmigkeiten, die während des Brennvorgangs entstanden sein könnten, festzustellen. Fehlerhafte Stücke werden einer strengen Bewertung unterzogen, um festzustellen, ob sie durch erneutes Brennen gerettet werden können oder ob sie vernichtet werden müssen, um die strengen Qualitätsstandards, die die Branche bestimmen, einzuhalten.

Der Inspektionsprozess umfasst in der Regel visuelle Beurteilungen, mechanische Prüfungen und manchmal sogar fortschrittliche zerstörungsfreie Prüfverfahren (NDT) wie Ultraschallprüfungen oder Röntgenaufnahmen. Diese Methoden helfen bei der Erkennung von inneren Mängeln, die mit bloßem Auge nicht erkennbar sind, und stellen sicher, dass das Endprodukt nicht nur ästhetisch ansprechend, sondern auch strukturell solide und dauerhaft ist.

Darüber hinaus werden die Bewertungskriterien häufig an Industrienormen und Kundenspezifikationen ausgerichtet, um sicherzustellen, dass die Keramikprodukte die Erwartungen nicht nur erfüllen, sondern übertreffen. Dieser strenge Ansatz schützt nicht nur den Ruf des Herstellers, sondern gewährleistet auch die Kundenzufriedenheit, die für die Aufrechterhaltung eines Wettbewerbsvorteils auf dem Markt von größter Bedeutung ist.

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Vakuum-Kaltgießmaschine für die Probenvorbereitung

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Ähnliche Artikel

- Kaltisostatisches Pressen und seine Anwendungen verstehen

- Prinzip und Verfahren des kaltisostatischen Pressens

- Umfassende Anwendung der Technologie des kaltisostatischen Pressens

- Elektrische kaltisostatische Laborpresse (CIP): Anwendungen, Vorteile und Anpassungen

- Automatische Arbeitsschritte der isostatischen Presse