Grundlagen der TiN-Schichtabscheidung

Abscheidungsmethoden

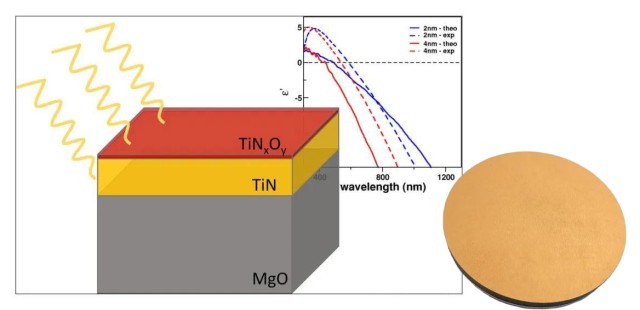

TiN-Schichten werden in der Regel mit PVD-Verfahren (Physical Vapor Deposition) abgeschieden, die eine genaue Kontrolle der verschiedenen Bedingungen erfordern, um die gewünschten Schichteigenschaften zu erzielen. Unter den PVD-Methoden sind das Magnetron-Sputtern und die Verdampfung besonders beliebt, da sie qualitativ hochwertige Schichten mit präziser Kontrolle der Schichtdicke und -zusammensetzung erzeugen können.

Die wichtigsten PVD-Techniken für die TiN-Schichtabscheidung

-

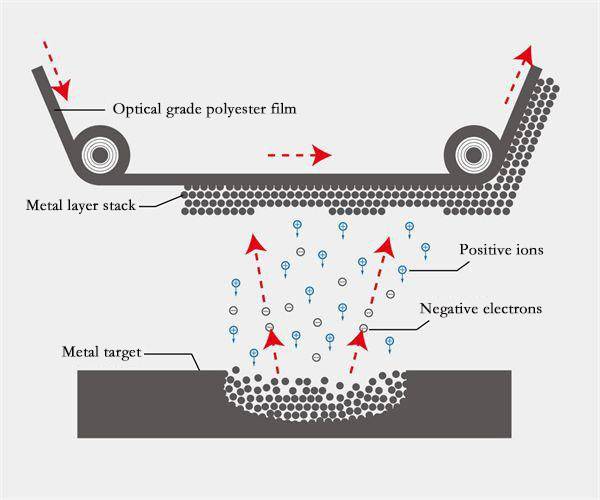

Magnetronzerstäubung: Bei diesem Verfahren wird ein Zielmaterial mit Ionen beschossen, um Atome auszustoßen, die dann auf einem Substrat kondensieren. Der Einsatz eines Magnetfeldes erhöht die Effizienz der Ionensammlung und macht es zu einer bevorzugten Methode für die Abscheidung von TiN-Schichten.

-

Abscheidung durch Verdampfung: Bei diesem Verfahren wird das TiN-Material auf einen hohen Dampfdruck erhitzt, in der Regel durch elektrische Widerstandsheizung in einem Hochvakuum. Das verdampfte Material kondensiert dann auf dem Substrat und bildet eine dünne Schicht.

Weitere Abscheidungstechniken

Magnetronsputtern und Aufdampfen sind die gebräuchlichsten Verfahren, aber auch andere Techniken können für die Abscheidung von TiN-Schichten eingesetzt werden:

-

Kathodische Lichtbogenabscheidung: Ein Hochleistungslichtbogen wird auf das Zielmaterial entladen, wodurch ein hoch ionisierter Dampf entsteht, der auf dem Werkstück abgeschieden wird.

-

Physikalische Abscheidung aus der Gasphase mit Elektronenstrahlen (EBPVD): Das Material wird durch Elektronenbeschuss in einem Hochvakuum auf hohen Dampfdruck erhitzt, und der Dampf wird durch Diffusion transportiert, um auf dem Werkstück zu kondensieren.

-

Gepulste Laserabscheidung: Ein Hochleistungslaser trägt das Material vom Target ab und erzeugt einen Dampf, der sich auf dem Substrat niederschlägt.

Jede dieser Methoden hat ihre eigenen Vorteile und Herausforderungen, aber alle erfordern eine präzise Steuerung von Parametern wie Temperatur, Druck und Zusammensetzung der Abscheidungsatmosphäre, um die Qualität und Gleichmäßigkeit der TiN-Schichten zu gewährleisten.

Mechanismus der Reaktion

Die Bildung von Titannitridschichten (TiN) ist ein komplexer Prozess, der die Reaktion zwischen Titan- (Ti) und Stickstoffatomen (N) beinhaltet. Diese Reaktion wird von mehreren kritischen Faktoren, wie Temperatur, Atmosphäre und Druck, genauestens gesteuert.

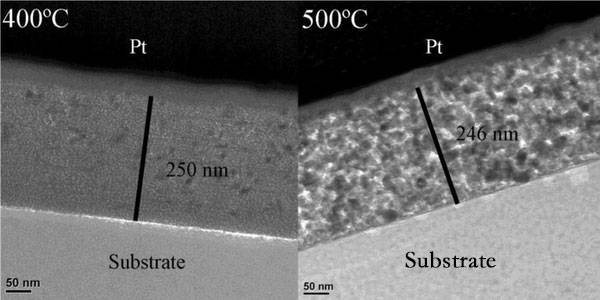

Die Temperatur spielt eine entscheidende Rolle bei der Aktivierung der Ti- und N-Atome, da sie die für die chemische Bindung erforderliche Energiebarriere überwinden können. In der Regel ermöglichen höhere Temperaturen effizientere Reaktionen, doch kann übermäßige Hitze auch zu unerwünschten Nebenreaktionen und Materialverschlechterung führen.

Die Atmosphäre in der Beschichtungskammer ist ein weiterer entscheidender Faktor. Eine kontrollierte Stickstoffumgebung ist wichtig, um sicherzustellen, dass die Ti-Atome mit genügend N-Atomen reagieren können, um TiN zu bilden. Schwankungen in der Stickstoffkonzentration können sich erheblich auf die Stöchiometrie und die Eigenschaften der Schicht auswirken.

Auch der Druck innerhalb der Kammer beeinflusst den Reaktionsmechanismus. Eine angemessene Druckregelung trägt dazu bei, die optimale mittlere freie Weglänge der reagierenden Teilchen aufrechtzuerhalten und sicherzustellen, dass sie mit ausreichender Energie zusammenstoßen, um TiN zu bilden. Abweichungen vom idealen Druck können entweder zu unzureichenden oder übermäßigen Kollisionen führen, was ein ungleichmäßiges Schichtwachstum und Defekte zur Folge hat.

Zusammenfassend lässt sich sagen, dass die Synthese von TiN-Schichten ein empfindliches Gleichgewicht von Temperatur, Atmosphäre und Druck erfordert, die alle genau kontrolliert werden müssen, um eine qualitativ hochwertige Schichtabscheidung zu erreichen.

Merkmale der AC-Leistung bei der Abscheidung

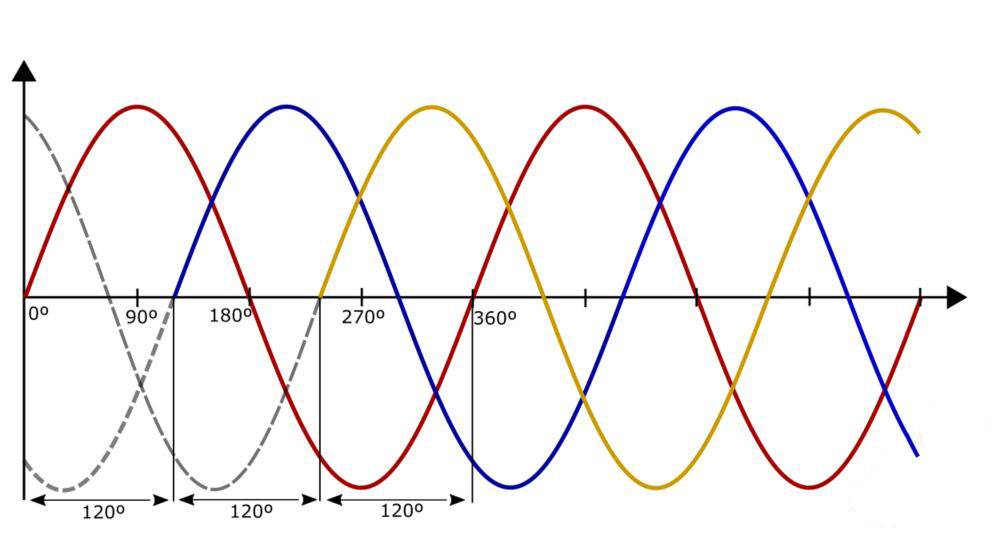

AC-Leistungszyklen

Die Wechselstromleistung wechselt zwischen einem positiven und einem negativen Zustand, wodurch der Ionenbeschuss und die Gasdissoziation auf der Oberfläche des Targets erheblich beeinflusst werden. Während des positiven Halbzyklus erfährt die Oberfläche des Targets einen verstärkten Ionenbeschuss, was die Zerstäubung von Titanatomen verbessern kann. Der negative Halbzyklus bringt jedoch Probleme mit sich, insbesondere bei der effizienten Dissoziation von reaktiven Gasen wie Stickstoff. Dieses wechselnde Muster kann zu einer ungleichmäßigen Gasreaktivität führen, was die Gleichmäßigkeit und Qualität der TiN-Schicht insgesamt beeinträchtigt. Die dynamische Natur der Wechselstromzyklen erfordert eine sorgfältige Überwachung und Steuerung, um diese Auswirkungen zu mildern und optimale Abscheidungsbedingungen zu erreichen.

Probleme mit der Stromstabilität

Die Stabilisierung der Wechselstromversorgung während der Abscheidung von TiN-Schichten stellt eine große Herausforderung dar, vor allem wegen der inhärenten Schwankungen von Strom und Spannung. Diese Schwankungen können zu unregelmäßigen Abscheidungsraten führen, bei denen die Dicke und Gleichmäßigkeit der TiN-Schicht uneinheitlich wird. Außerdem ist die Effizienz der Titandissoziation (Ti) während negativer Spannungszyklen, einer kritischen Phase bei der Bildung von TiN, beeinträchtigt. Diese verminderte Dissoziationseffizienz führt zu unvollständigen Reaktionen, was wiederum die Gesamtqualität und die Eigenschaften der abgeschiedenen Schicht beeinträchtigt.

Um diese Probleme zu lösen, haben Forscher alternative Energiequellen wie das Gleichstromsputtern und die gepulste Gleichstromtechnologie erforscht. Das Gleichstromsputtern bietet eine stabilere Stromversorgung, die konstante Abscheidungsraten und eine verbesserte Schichtgleichmäßigkeit gewährleistet. Gepulster Gleichstrom hingegen liefert hochenergetische Pulse, die die Dissoziation von Ti-Atomen verstärken und so den TiN-Schichtbildungsprozess optimieren können. Diese Methoden mildern nicht nur die mit Wechselstrom verbundenen Instabilitäten, sondern tragen auch zur Entwicklung hochwertigerer TiN-Schichten mit weniger Defekten bei.

Zusammenfassend lässt sich sagen, dass die Schwierigkeiten bei der Stabilisierung des Wechselstroms die Notwendigkeit innovativer Lösungen unterstreichen, um die für die Abscheidung hochwertiger TiN-Schichten erforderliche präzise Steuerung zu gewährleisten.

Anforderungen an das TiN-Schichtwachstum

Anforderungen an den Ionenbeschuss

Hochwertiges TiN-Schichtwachstum hängt von der Bereitstellung einer ausreichenden Ionenbeschuss-Energie ab, einem kritischen Faktor, der die strukturelle Integrität und die mechanischen Eigenschaften der abgeschiedenen Schicht direkt beeinflusst. Die Natur der Wechselstromversorgung stellt in dieser Hinsicht jedoch eine große Herausforderung dar. Im Gegensatz zum Gleichstrom, der eine konstante Spannung und Stromstärke aufweist, wechselt der Wechselstrom zwischen positiven und negativen Zuständen. Dieser zyklische Wechsel kann zu einem uneinheitlichen Ionenbeschuss führen, da die während der negativen Phase zugeführte Energie möglicherweise nicht ausreicht, um die für die TiN-Bildung erforderlichen Reaktionsbedingungen aufrechtzuerhalten.

Um dieses Problem besser zu verstehen, sollten Sie die folgenden Schlüsselpunkte beachten:

-

Variabilität der Energiezufuhr: Die wechselnden Zustände der Wechselstromversorgung führen zu Schwankungen in der für den Ionenbeschuss verfügbaren Energie. In der positiven Phase können höhere Energieniveaus erreicht werden, was ein effizientes TiN-Wachstum fördert. Umgekehrt liefert die negative Phase oft weniger Energie, was das empfindliche Gleichgewicht stören kann, das für eine hochwertige Schichtbildung erforderlich ist.

-

Auswirkungen auf die Reaktionsgeschwindigkeiten: Die ungleichmäßige Energiezufuhr durch Wechselstrom kann zu unterschiedlichen Reaktionsgeschwindigkeiten von Ti- und N-Atomen führen. Diese Schwankungen können zu einer uneinheitlichen Schichtzusammensetzung und -struktur führen, da die für eine optimale TiN-Bildung erforderlichen Reaktionsbedingungen nicht durchgängig erfüllt werden.

-

Vergleich mit DC-Strom: Im Gegensatz dazu bietet Gleichstrom eine stabile und kontinuierliche Energiequelle, die für die Aufrechterhaltung eines gleichmäßigen Ionenbeschusses entscheidend ist. Diese Stabilität stellt sicher, dass der TiN-Wachstumsprozess gleichmäßig und effizient verläuft, was zu qualitativ hochwertigeren Schichten mit weniger Defekten führt.

Zusammenfassend lässt sich sagen, dass die Wechselstromversorgung zwar gewisse Vorteile in Bezug auf die Einfachheit und die Kosten der Anlage bietet, dass sie aber nicht in der Lage ist, die erforderliche Energie für den Ionenbeschuss konstant zu liefern, was eine erhebliche Einschränkung für das Wachstum hochwertiger TiN-Schichten darstellt. Diese Herausforderung unterstreicht den Bedarf an alternativen Energiequellen, wie Gleichstrom- oder gepulste Gleichstromtechnologien, die den strengen Anforderungen der TiN-Abscheidung besser gerecht werden können.

Reaktionsgas-Aktivität

Die wechselnden Zustände des Wechselstroms können zu einer ungleichmäßigen Gasreaktivität führen, die sich erheblich auf die Zusammensetzung und die Wachstumsrate der Schicht auswirkt. Während der positiven und negativen Zyklen der Wechselstromversorgung können die Dissoziation und die Reaktivität von Stickstoffgas, einer entscheidenden Komponente für die TiN-Schichtbildung, schwanken. Diese Schwankungen sind auf die unterschiedlichen Energieniveaus und Intensitäten des Ionenbeschusses in den verschiedenen Phasen des Wechselstromzyklus zurückzuführen.

- Positive Zykluseffekte: Während der positiven Hälfte des Wechselstromzyklus können höhere Energieniveaus die Dissoziation von Stickstoffgas verstärken, was zu einer erhöhten Reaktivität führt. Diese hohe Energie kann jedoch auch zu einer Zerstäubung des Ti-Targets führen, wodurch sich die Zusammensetzung des Films ändern kann.

- Negative Zykluseffekte: Umgekehrt kann die negative Hälfte des Zyklus nicht genügend Energie für eine effektive Stickstoffdissoziation liefern, was zu einer geringeren Reaktivität führt. Dieses Ungleichgewicht kann zu einer ungleichmäßigen TiN-Schichtbildung führen, bei der die Schichtdicke und -zusammensetzung auf dem Substrat variiert.

Diese ungleichmäßigen Reaktivitätsmuster können die Gleichmäßigkeit und Qualität der TiN-Schicht beeinträchtigen, so dass stabilere Energiequellen wie Gleichstrom oder gepulster Gleichstrom für optimale Abscheidungsbedingungen erforderlich sind.

Experimentelle Beobachtungen

Analyse der Wachstumsrate

Die bei der Abscheidung von TiN-Schichten durchgeführten Experimente haben durchweg gezeigt, dass die mit Gleichstrom erzielten Wachstumsraten deutlich höher und stabiler sind als die mit Wechselstrom erzielten. Diese Beobachtung ist entscheidend für das Verständnis der Effizienz und Zuverlässigkeit des Abscheidungsprozesses.

Einer der Hauptgründe für diese Diskrepanz liegt in der Art der Energieversorgung selbst. Gleichstrom liefert einen kontinuierlichen und stabilen Energiefluss, der für die Aufrechterhaltung eines gleichmäßigen Ionenbeschusses und gleichmäßiger Gasdissoziationsraten auf der Zieloberfläche unerlässlich ist. Im Gegensatz dazu wechselt die Wechselstromversorgung zwischen positiven und negativen Zuständen, was zu Schwankungen in der Energiezufuhr und folglich in der Wachstumsrate der TiN-Schicht führt.

| Parameter | DC Leistung | AC-Leistung |

|---|---|---|

| Wachstumsrate | Höher und stabiler | Niedriger und weniger stabil |

| Energieabgabe | Kontinuierlich und stabil | Zyklisch und schwankend |

| Ionenbombardement | Beständig | Inkonsistent |

| Gas-Dissoziation | Effizient | Weniger effizient |

Die obige Tabelle fasst die wichtigsten Unterschiede in der Wachstumsrate und Prozessstabilität zwischen Gleich- und Wechselstrom zusammen. Diese Unterschiede sind nicht nur quantitativer, sondern auch qualitativer Natur und wirken sich auf die Gesamtqualität und Gleichmäßigkeit der TiN-Schichten aus.

In der Praxis ermöglichen die konstanten Wachstumsraten, die mit Gleichstrom erreicht werden, eine bessere Kontrolle über den Abscheidungsprozess, was zu Schichten mit weniger Defekten und besseren physikalischen Eigenschaften führt. Dies ist besonders wichtig für Anwendungen, bei denen qualitativ hochwertige TiN-Schichten entscheidend sind, wie z. B. in der Mikroelektronik und bei Beschichtungen für Schneidwerkzeuge.

Obwohl Wechselstrom für bestimmte Anwendungen geeignet sein kann, bleibt Gleichstrom die bevorzugte Wahl, um optimale Wachstumsraten und Schichtqualität bei der Abscheidung von TiN-Schichten zu erreichen.

Vergleich der Schichtqualität

Vergleicht man die Qualität von TiN-Schichten, die unter verschiedenen Strombedingungen gewachsen sind, so zeigt sich, dass Gleichstrom (DC) bessere Ergebnisse liefert. Die unter Gleichstrombedingungen hergestellten TiN-Schichten weisen verbesserte physikalische Eigenschaften und eine deutlich geringere Defektdichte auf. Diese Verbesserung lässt sich auf die stabile und gleichmäßige Energie des Ionenbeschusses bei Gleichstrom zurückführen, die für die Bildung hochwertiger Schichten entscheidend ist.

Im Gegensatz dazu führt Wechselstrom (AC), der zwischen positiven und negativen Zuständen wechselt, häufig zu instabilen Abscheidungsraten und ungleichmäßiger Gasreaktivität. Diese Schwankungen können zu Filmen mit schlechteren mechanischen Eigenschaften und einem höheren Auftreten von Defekten führen. Die wechselnden Zustände des Wechselstroms können das empfindliche Gleichgewicht stören, das für ein optimales Wachstum der TiN-Schichten erforderlich ist, und sowohl die Zusammensetzung der Schichten als auch ihre strukturelle Gesamtintegrität beeinträchtigen.

| Stromart | Physikalische Eigenschaften | Defekt-Dichte |

|---|---|---|

| DC-Strom | Verbessert | Reduziert |

| AC-Leistung | Schlechter | Höher |

Die experimentellen Beobachtungen unterstreichen die Vorteile der DC-Leistung bei der TiN-Schichtabscheidung. Studien haben gezeigt, dass mit Gleichstrom aufgewachsene Schichten nicht nur höhere Wachstumsraten, sondern auch eine größere Gleichmäßigkeit und weniger strukturelle Mängel aufweisen. Diese Ergebnisse unterstreichen die Bedeutung der Leistungsstabilität für die Erzielung hochwertiger TiN-Schichten und machen die Gleichstromtechnik zur bevorzugten Wahl für Anwendungen, die robuste und zuverlässige Beschichtungen erfordern.

Lösungen und Alternativen

DC-Magnetronzerstäubung

Das DC-Magnetron-Sputtern ist ein robustes Verfahren, mit dem sich stabile Abscheideraten und gleichmäßige Schichten erzielen lassen, was es zu einer bevorzugten Methode für die Dünnschichtabscheidung macht, insbesondere für Materialien wie Titannitrid (TiN). Dieses Verfahren umfasst mehrere kritische Schritte, die die Qualität und Gleichmäßigkeit der abgeschiedenen Schicht gewährleisten.

Zunächst wird das Zielmaterial, in diesem Fall das Beschichtungsmaterial, parallel zum Substrat in einer Vakuumkammer platziert. Die Kammer wird dann auf einen Basisdruck evakuiert, wobei in der Regel Feuchtigkeit, Luft, Wasserstoff und andere Gase entfernt werden, bevor sie mit einem hochreinen Inertgas, häufig Argon, wieder aufgefüllt wird. Die Verwendung von Argon ist aufgrund seiner relativ hohen Masse und seiner Fähigkeit, kinetische Energie bei hochenergetischen Molekülkollisionen im Plasma effektiv zu übertragen, vorteilhaft.

Als Nächstes wird ein elektrischer Gleichstrom, in der Regel im Bereich von -2 bis -5 kV, an das Zielmaterial angelegt, das als Kathode fungiert. Diese negative Vorspannung zieht positiv geladene Ionen aus dem Plasma an, die dann das Target beschießen, wodurch Atome herausgeschleudert werden und sich auf dem Substrat ablagern. Das Substrat, das zur Anode wird, ist positiv geladen, um diesen Prozess zu erleichtern.

Das DC-Magnetron-Sputterverfahren arbeitet mit einem Kammerdruck von typischerweise 1 bis 100 mTorr. Diese Niederdruckumgebung gewährleistet, dass die positiv geladenen Ionen effizient auf das Zielmaterial beschleunigt werden, was zu einer hohen Abscheiderate führt. Diese Technik ist besonders effektiv für das Sputtern von Reinmetallwerkstoffen wie Eisen (Fe), Kupfer (Cu) und Nickel (Ni), bei denen hohe Abscheideraten entscheidend sind.

Im Vergleich zum AC-Magnetron-Sputtern bietet das DC-Sputtern mehrere Vorteile. Es bietet einen stabileren und kontinuierlichen Ionenbeschuss, der für ein hochwertiges TiN-Schichtwachstum unerlässlich ist. Der Gleichstromcharakter des Verfahrens stellt sicher, dass die Ionen gleichmäßig auf das Target beschleunigt werden, was zu einer gleichmäßigen Schichtabscheidung führt. Diese Stabilität ist besonders bei großen Substraten von Vorteil, bei denen Gleichmäßigkeit und Konsistenz von größter Bedeutung sind.

Außerdem machen die einfache Steuerung und die relativ niedrigen Betriebskosten das DC-Magnetron-Sputtern zu einer attraktiven Option für industrielle Anwendungen. Das Verfahren ist einfach zu implementieren und zu überwachen und stellt sicher, dass die gewünschten Schichteigenschaften konstant erreicht werden.

Zusammenfassend lässt sich sagen, dass das DC-Magnetron-Sputtern ein zuverlässiges und effizientes Verfahren für die Abscheidung von Dünnschichten ist, insbesondere für Materialien, die hohe Abscheideraten und gleichmäßige Schichteigenschaften erfordern. Die Fähigkeit, stabile Bedingungen aufrechtzuerhalten, und der einfache Betrieb machen es zu einer überlegenen Wahl gegenüber alternativen Methoden, insbesondere im Zusammenhang mit dem Wachstum von TiN-Schichten.

Gepulste DC-Technologie

Die gepulste Gleichstromtechnologie zeichnet sich als überlegene Methode für die TiN-Schichtabscheidung aus, insbesondere im Vergleich zur herkömmlichen Wechselstromtechnologie. Diese fortschrittliche Technik nutzt Hochenergieimpulse, um präzise und kontrollierte Energie an das Zielmaterial abzugeben und so den Abscheidungsprozess zu verbessern. Die Hochenergiepulse stellen sicher, dass die auf das Target auftreffenden Ionen über ausreichend Energie verfügen, um die Ti-Atome effektiv abzulösen und abzuscheiden - ein entscheidender Faktor für die Herstellung hochwertiger TiN-Schichten.

Einer der Hauptvorteile von gepulstem Gleichstrom ist die Fähigkeit, stabile Abscheidungsbedingungen aufrechtzuerhalten. Im Gegensatz zu Wechselstrom, der zwischen positiven und negativen Zuständen oszilliert, bietet gepulster Gleichstrom eine konstante und kontrollierte Umgebung. Diese Stabilität ist entscheidend für die Aufrechterhaltung eines gleichmäßigen Ionenbeschusses und der Gasdissoziation, was zu gleichmäßigeren Wachstumsraten und qualitativ hochwertigeren Schichten führt. Die kontrollierte Umgebung minimiert Schwankungen im Abscheidungsprozess, die andernfalls zu Defekten und Inkonsistenzen in der fertigen TiN-Schicht führen können.

Darüber hinaus ermöglicht die gepulste Gleichstromtechnologie die Optimierung des Schichtwachstums durch Feinabstimmung der Energiepulse. Diese Feinabstimmung kann auf der Grundlage der spezifischen Anforderungen an die TiN-Schicht, wie z. B. die gewünschte Dicke, Härte und andere physikalische Eigenschaften, angepasst werden. Durch die Möglichkeit, die Energiezufuhr individuell anzupassen, wird sichergestellt, dass die TiN-Schicht die gewünschten Spezifikationen erfüllt, was die gepulste Gleichstromtechnologie zu einem vielseitigen und leistungsstarken Werkzeug für die Abscheidung von TiN-Schichten macht.

Zusammenfassend lässt sich sagen, dass die gepulste Gleichstromtechnologie eine robuste Lösung zur Überwindung der mit Wechselstrom verbundenen Herausforderungen bei der TiN-Schichtabscheidung darstellt. Durch die Bereitstellung von Hochenergieimpulsen und die Aufrechterhaltung stabiler Abscheidungsbedingungen optimiert die gepulste Gleichstromtechnik das Schichtwachstum und führt zu hochwertigen TiN-Schichten mit hervorragenden physikalischen Eigenschaften.

Optimierung der Beschichtungsatmosphäre

Die Optimierung der Abscheidungsatmosphäre ist entscheidend für die Verbesserung des Wachstums von TiN-Schichten. Schlüsselparameter wie die Stickstoffdurchflussrate und die Substrattemperatur spielen bei diesem Prozess eine wichtige Rolle. Die Stickstoffdurchflussrate beeinflusst direkt die Verfügbarkeit von Stickstoffatomen, die für die Bildung von TiN unerlässlich sind. Eine höhere Durchflussrate kann zu einem Überschuss an Stickstoff führen, was die Bildung unerwünschter Verbindungen zur Folge haben kann, während eine niedrigere Durchflussrate dazu führen kann, dass der Stickstoff für eine vollständige Reaktion mit Titan nicht ausreicht. Daher ist ein optimales Gleichgewicht für ein effizientes Schichtwachstum unerlässlich.

Die Substrattemperatur ist ein weiterer entscheidender Faktor, der die Qualität und die Eigenschaften der TiN-Schicht beeinflusst. Höhere Temperaturen können die Diffusion von Titan- und Stickstoffatomen erleichtern und so die Bildung einer dichteren und gleichmäßigeren Schicht fördern. Zu hohe Temperaturen können jedoch zu einer thermischen Zersetzung des Trägermaterials oder der Schicht selbst führen. Umgekehrt können niedrige Temperaturen den Diffusionsprozess behindern, was zu einer weniger dichten und porösen Schicht führt. Daher ist die Aufrechterhaltung einer angemessenen Substrattemperatur von entscheidender Bedeutung, um qualitativ hochwertige TiN-Schichten zu erhalten.

Zusammenfassend lässt sich sagen, dass die Feinabstimmung der Stickstoffdurchflussrate und der Substrattemperatur für die Optimierung der Abscheidungsatmosphäre unerlässlich ist, um das Wachstum und die Qualität der TiN-Schichten zu verbessern.

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Ähnliche Artikel

- Vergleich der Leistung von PECVD und HPCVD in Beschichtungsanwendungen

- Vorteile und Nachteile der chemischen Gasphasenabscheidung (CVD)

- Eine Einführung in die chemische Gasphasenabscheidung (CVD)

- Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Ein umfassender Leitfaden

- Eine Schritt-für-Schritt-Anleitung zum PECVD-Prozess