Elektrolichtbogenöfen

Merkmale von Elektrolichtbogenöfen

Elektrolichtbogenöfen (EAF) sind für ihre außergewöhnliche Energieeffizienz bekannt, insbesondere bei der Verarbeitung von Metallschrott. Diese Öfen sind vielseitig einsetzbar und können eine breite Palette von Abfallmaterialien verarbeiten, von kleinen Metallfragmenten bis hin zu größeren, komplexeren Teilen. Diese Anpassungsfähigkeit macht sie zu einem Eckpfeiler in der Recyclingindustrie, in der es darum geht, ausrangierte Materialien in wertvolle Ressourcen umzuwandeln.

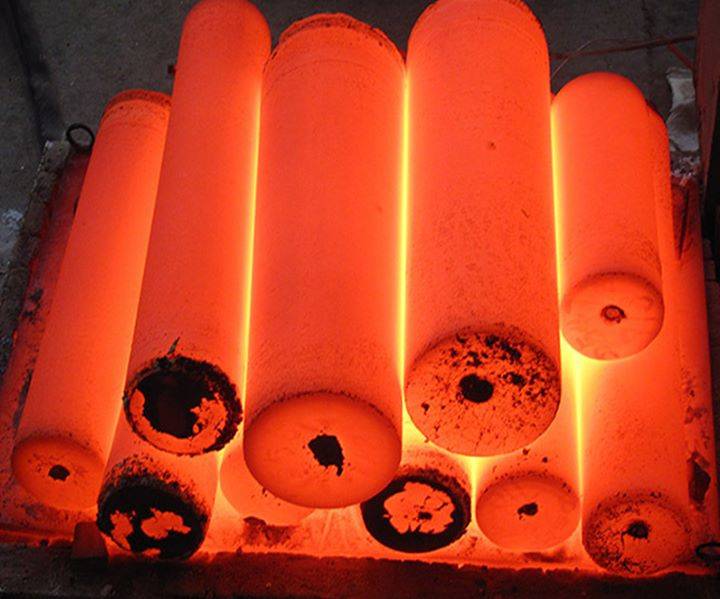

Eines der herausragenden Merkmale von Elektrolichtbogenöfen ist ihre Fähigkeit, extrem hohe Temperaturen zu erreichen und zu halten. Industrie-EAFs können Temperaturen von bis zu 1.800 °C (3.272 °F) erreichen, während Laborgeräte 3.000 °C (5.432 °F) übertreffen können. Diese extreme Hitze ist entscheidend für das Schmelzen nicht nur von normalem Stahl, sondern auch von Qualitäts- und Spezialstählen, die feuerfeste Elemente wie Wolfram (W) und Molybdän (Mo) enthalten. Die von den Lichtbögen erzeugte intensive Hitze sorgt dafür, dass diese Elemente gleichmäßig im geschmolzenen Metall verteilt werden, was zu einem homogenen Endprodukt führt.

Zusätzlich zu ihren Hochtemperaturfähigkeiten werden EAFs auch unter Berücksichtigung von Umweltaspekten entwickelt. Sie sind so konstruiert, dass sie möglichst wenig Emissionen verursachen, was sie zu einer nachhaltigeren Option im Vergleich zu herkömmlichen Öfen macht. Die Konstruktion des Lichtbogenofens ermöglicht die effektive Entfernung von giftigen Gasen und Einschlüssen während der Desoxidations- und Entschwefelungsprozesse, was die Umweltvorteile noch verstärkt.

Ein weiterer wesentlicher Vorteil der Lichtbogenöfen ist ihre hohe Flexibilität. Diese Öfen können kontinuierlich oder intermittierend betrieben werden, je nach Produktionsbedarf. Diese Flexibilität ist besonders wertvoll in Branchen, in denen die Produktionspläne variieren können, und ermöglicht eine größere betriebliche Effizienz und Kosteneinsparungen. Die Möglichkeit, schnell und ohne nennenswerte Stillstandszeiten zwischen verschiedenen Arten der Stahlerzeugung zu wechseln, ist ein Schlüsselfaktor für die weite Verbreitung dieser Anlagen.

| Merkmal | Beschreibung |

|---|---|

| Energie-Effizienz | Hocheffizienter Energieverbrauch, insbesondere beim Recycling von Schrott. |

| Temperaturbereich | Kann in industriellen Umgebungen Temperaturen von bis zu 1.800 °C (3.272 °F) erreichen. |

| Materialhandhabung | Geeignet für die Verarbeitung einer Vielzahl von Abfallmaterialien. |

| Umweltverträglichkeit | Entwickelt, um Emissionen zu minimieren und giftige Gase während der Verarbeitung zu entfernen. |

| Flexibilität | Kann kontinuierlich oder intermittierend betrieben werden, um sich den Produktionsanforderungen anzupassen. |

Die Kombination dieser Merkmale macht Elektrolichtbogenöfen zu einer bevorzugten Wahl in der Stahlindustrie, da sie sowohl eine hochwertige Produktion als auch Umweltvorteile bieten.

Anwendungen von Elektrolichtbogenöfen

Elektrolichtbogenöfen (EAF) sind in der Stahlindustrie unverzichtbar, insbesondere für die Herstellung von Qualitätsstahl. Diese Öfen sind vielseitig und können eine breite Palette von Stahlsorten herstellen, darunter Kohlenstoff-, legierte und rostfreie Stähle. Durch ihre Fähigkeit, verschiedene Arten von Einsatzmaterialien wie Schrott, Eisenschwamm, Roheisen und Roheisen zu verarbeiten, sind sie äußerst anpassungsfähig.

Einer der wichtigsten Vorteile von Elektrostahlwerken ist ihre Effizienz. Sie können Stahl aus 100 % Schrott herstellen, wodurch der Energiebedarf im Vergleich zu primären Stahlerzeugungsmethoden erheblich reduziert wird. Dadurch werden nicht nur die Betriebskosten gesenkt, sondern auch die Umweltauswirkungen durch die Förderung des Recyclings minimiert.

| Vorteil | Beschreibung |

|---|---|

| Vielseitigkeit | Kann das gesamte Spektrum an Stahlsorten produzieren. |

| Flexibilität beim Einsatzmaterial | Nicht abhängig von einer bestimmten Art von Einsatzmaterial; kann Schrott, Eisenschwamm usw. verwenden. |

| Geringer Kapitalaufwand | Erfordert im Vergleich zu anderen Stahlherstellungsmethoden weniger Anfangsinvestitionen. |

| Programmierbar und automatisiert | Der Schmelzprozess kann programmiert und automatisiert werden, um gleichbleibende Ergebnisse zu erzielen. |

| Hoher Wirkungsgrad | Energieeffizient, insbesondere bei der Verwendung von 100 % Schrott als Ausgangsmaterial. |

EAFs sind auch dafür bekannt, dass sie Stahl mit minimalen Verunreinigungen erzeugen und somit hochwertige Endprodukte gewährleisten. Dies macht sie zu einer bevorzugten Wahl in Branchen, in denen Reinheit und Konsistenz von entscheidender Bedeutung sind, z. B. in der Automobil-, Bau- und Luftfahrtindustrie.

Zusammenfassend lässt sich sagen, dass Elektrolichtbogenöfen ein Eckpfeiler der modernen Stahlproduktion sind. Sie bieten eine Kombination aus Effizienz, Flexibilität und hochwertiger Produktion, die den Anforderungen verschiedener industrieller Anwendungen gerecht wird.

Druckgießöfen

Merkmale von Druckgießöfen

Druckgussöfen sind mit fortschrittlichen Temperaturregelungssystemen ausgestattet, die sicherstellen, dass das geschmolzene Metall die für das Gießen erforderliche Temperatur exakt beibehält. Diese Präzision ist entscheidend, um die hohe Produktivität zu erreichen, die in der modernen Fertigung gefordert wird, wo schnelle und gleichmäßige Produktionszyklen unerlässlich sind.

Diese Öfen sind vielseitig und können eine breite Palette von Nichteisenmetallen verarbeiten, darunter Aluminium, Zink und Magnesium. Die Flexibilität bei der Metallverarbeitung ermöglicht die Herstellung verschiedenster Teile, von komplizierten Motorkomponenten bis hin zu robusten Gehäusen und Zubehörteilen.

In kleinen bis mittelgroßen Betrieben, insbesondere in Lohnfertigungsbetrieben, in denen häufige Legierungswechsel erforderlich sind, werden häufig gasbeheizte oder elektrische Widerstandstiegelöfen bevorzugt. Diese Öfen bieten den Vorteil eines schnellen Legierungswechsels und sind daher ideal für Umgebungen, in denen Anpassungsfähigkeit eine wichtige Rolle spielt.

Die Vielfalt der im Druckguss verwendeten Ofentypen, wie Tiegelöfen, Zentral-Gefäßschmelzöfen und energiesparende elektrische oder gasbeheizte Warmhalteöfen, unterstreicht das Engagement der Branche für Effizienz und Flexibilität. Jeder Ofentyp wird auf der Grundlage der spezifischen Produktionsanforderungen ausgewählt, um sicherzustellen, dass der Druckgussprozess sowohl effizient als auch effektiv bleibt.

Anwendungen von Druckgießöfen

Druckgussöfen sind in der modernen Fertigung unentbehrlich für die Herstellung großer Mengen von Präzisionsteilen, wie z. B. Motorkomponenten, Gehäusen und Zubehör. Diese Öfen sind unerlässlich, um enge Toleranzen und komplizierte Geometrien zu erreichen, die für die Leistung und Zuverlässigkeit der hergestellten Produkte entscheidend sind.

In der Druckgussindustrie kommen verschiedene Ofentypen zum Einsatz, die von Tiegelöfen über zentrale Flammschmelzöfen, elektrische oder gasbeheizte Warmhalteöfen mit niedrigem Energieverbrauch bis hin zu automatischen Dosieröfen und elektrisch beheizten Verteilersystemen reichen. In kleinen bis mittleren Betrieben, insbesondere in Betrieben mit 1 bis 4 Druckgießmaschinen oder Eigenbetrieben, die Teile für ihre eigene Produktlinie gießen, werden am häufigsten gasbeheizte oder elektrische Widerstandstiegelöfen eingesetzt. Diese Öfen sind besonders vorteilhaft für Lohngießereien, in denen ein häufiger Legierungswechsel erforderlich ist, da sie flexibel und einfach zu bedienen sind.

Beim Gießverfahren in Gießereien werden Metalle wie Stahl oder Aluminium geschmolzen und das geschmolzene Metall in Gussformen gegossen. Beim Druckgussverfahren werden die Metallblöcke in einen Schmelz- und Warmhalteofen geladen. Der industrielle Schmelzofen erhitzt die Barren, bis sie geschmolzen sind, und gießt sie dann in ein Gussstück, um das gewünschte Teil herzustellen. Das Gussteil wird anschließend abgekühlt und kann in einem Industrieofen weiteren Wärmebehandlungsverfahren unterzogen werden, wie z. B. Lösungsglühen, Glühen oder Härten, um die Eigenschaften des Metalls auf die erforderliche Festigkeit und Härte einzustellen.

Dieser umfassende Ansatz stellt sicher, dass Druckgussöfen nicht nur die hohen Anforderungen der Präzisionsfertigung erfüllen, sondern auch zur Gesamteffizienz und Nachhaltigkeit des Produktionsprozesses beitragen.

Schmelzöfen für Aluminiumschrott

Merkmale von Aluminiumschrott-Schmelzöfen

Schmelzöfen für Aluminiumschrott sind so konstruiert, dass sie einen hohen Wirkungsgrad in Bezug auf den Energieverbrauch aufweisen und somit sicherstellen, dass der Prozess der Umwandlung von Aluminiumschrott in geschmolzenes Metall sowohl wirtschaftlich als auch umweltfreundlich ist. Diese Öfen sind für die Verarbeitung verschiedener Arten von Aluminiumschrott ausgelegt, einschließlich Legierungen und recycelter Materialien, die für die Qualität und Konsistenz des Endprodukts entscheidend sind.

Eines der wichtigsten Merkmale dieser Öfen ist ihre Fähigkeit, Schadstoffe effektiv zu kontrollieren. Moderne Filtersysteme und Emissionskontrolltechnologien sind in ihre Konstruktion integriert, um die Freisetzung von schädlichen Gasen und Partikeln in die Atmosphäre zu minimieren. Dadurch werden nicht nur die Umweltvorschriften eingehalten, sondern auch die Nachhaltigkeit des Aluminiumrecyclingprozesses insgesamt verbessert.

Die Temperaturregelung ist ein weiterer wichtiger Aspekt von Aluminiumschrott-Schmelzöfen. Diese Öfen sind mit hochentwickelten Temperaturregelungssystemen ausgestattet, die eine präzise Steuerung des Schmelzprozesses gewährleisten. Diese Präzision ist für die Aufrechterhaltung der Integrität der Aluminiumlegierungszusammensetzung, die für die Qualität des Endprodukts entscheidend ist, unerlässlich. Die Fähigkeit, die Temperatur genau zu regeln, trägt auch dazu bei, die Energieverschwendung zu reduzieren und damit die Effizienz des Ofens weiter zu steigern.

Darüber hinaus spielt die Bauweise dieser Öfen eine wichtige Rolle für ihre Leistung. Diese Öfen, die in der Regel in rechteckiger oder runder Form erhältlich sind, sind so konstruiert, dass sie die Wärmeübertragung optimieren und dadurch die Schmelzkapazität erhöhen und den Energieverbrauch senken. Bei den für das Schmelzen von Aluminium weit verbreiteten Flammenöfen beispielsweise werden direkt befeuerte, an der Wand montierte Brenner zur Erwärmung des Aluminiums eingesetzt. Die Wärmeübertragung in diesen Öfen erfolgt in erster Linie durch Strahlung von den feuerfesten Steinwänden, ergänzt durch Konvektionswärme von den Brennern. Dieser doppelte Wärmeübertragungsmechanismus gewährleistet ein effizientes Schmelzen des Aluminiums, selbst bei großen Kapazitäten von bis zu 150 Tonnen geschmolzenem Aluminium.

Zusammenfassend lässt sich sagen, dass Aluminiumschrott-Schmelzöfen mit dem Schwerpunkt auf Energieeffizienz, Schadstoffmanagement und präziser Temperaturregelung entwickelt wurden. Ihre fortschrittlichen Merkmale verbessern nicht nur die Produktivität und Qualität des Aluminiumrecyclingprozesses, sondern tragen auch zur ökologischen Nachhaltigkeit bei.

Anwendungen von Aluminiumschrott-Schmelzöfen

Schmelzöfen für Aluminiumschrott sind ein wesentlicher Bestandteil von Aluminiumrecyclinganlagen, in denen sie Aluminiumschrott in geschmolzenes Metall umwandeln, das dann in verschiedene Formen wie Barren, Knüppel oder andere Formen gegossen werden kann. Dieses Verfahren trägt nicht nur zur ökologischen Nachhaltigkeit bei, indem es den Bedarf an neuem Aluminium reduziert, sondern senkt auch die Produktionskosten erheblich.

Die Wahl des Ofentyps - ob es sich dabei um einen Flammofen oder einen Drehrohrofen handelt - hängt von mehreren Faktoren ab, darunter die gewünschte Produktionsrate, die Qualität und Zusammensetzung des Aluminiumschrotts und die bevorzugte Betriebsart (Batch oder kontinuierlich). So werden beispielsweise bei den Flammenöfen direkt befeuerte, an der Wand montierte Brenner verwendet, um das Aluminium zu erhitzen, und zwar in erster Linie durch die Strahlung der feuerfesten Ziegelwände und zusätzlich durch die Konvektionswärme der Brenner. Diese Öfen können bis zu 150 Tonnen geschmolzenes Aluminium verarbeiten und bieten eine Schmelzleistung von 15 % bis 39 %, die durch Rekuperationsanlagen noch gesteigert werden kann, wenn auch auf Kosten eines erhöhten Wartungsaufwands.

Drehschmelzöfen hingegen sind äußerst flexibel und vielseitig und eignen sich daher ideal für das Recycling aller Arten von Aluminiumschrott. Diese Öfen können mit verschiedenen Antriebssystemen - wie Reibrad-, Zahnstangen-/Ritzel- oder Kettenantrieben - rotieren, je nach den spezifischen Anforderungen des Betriebs. Ihr Design ermöglicht eine einzige, konfigurierbare Ofentür, die je nach Anlagenlayout vertikal, horizontal oder schwenkbar angeordnet werden kann. Darüber hinaus können Drehrohröfen mit hocheffizienten Rauchgasabsaugsystemen ausgestattet werden, die entweder direkt am Ofen befestigt oder zusammen mit dem Ofen gekippt werden können, um einen saubereren Betrieb und eine bessere Einhaltung der Umweltvorschriften zu gewährleisten.

Durch den Einsatz dieser fortschrittlichen Ofentechnologien können Aluminiumrecyclinganlagen effizientere und umweltfreundlichere Produktionsprozesse erreichen, was die Bedeutung von Aluminiumschrott-Schmelzöfen in der modernen Metallverarbeitung weiter unterstreicht.

Tiegelöfen

Merkmale von Tiegelöfen

Tiegelöfen sind bekannt für ihrekompakte BauweiseDadurch sind sie äußerst vielseitig und eignen sich für verschiedene Anwendungen, von der kleinen Schmuckherstellung bis hin zu groß angelegten industriellen Prozessen. Dank ihrer kompakten Bauweise lassen sie sich leicht in verschiedene Arbeitsbereiche integrieren und sind daher eine beliebte Wahl sowohl für traditionelle als auch für moderne Metallverarbeitungsprozesse.

Eines der herausragenden Merkmale der Tiegelöfen ist ihreMulti-Brennstoff-Fähigkeit. Diese Öfen können mit einer Vielzahl von Energiequellen betrieben werden, darunter Gas, Strom und sogar feste Brennstoffe. Diese Flexibilität gewährleistet, dass sie in verschiedenen Umgebungen eingesetzt werden können, von abgelegenen Werkstätten bis hin zu anspruchsvollen Industrieanlagen. Die Möglichkeit, zwischen verschiedenen Brennstoffen umzuschalten, ermöglicht zudem eine Kostenoptimierung und die Anpassung an lokale Energieressourcen.

Ein weiterer wichtiger Aspekt von Tiegelöfen ist die Präzision der Schmelzsteuerung. Diese Öfen sind so konzipiert, dass siepräzise Temperaturregelungwas für das Schmelzen von Metallen und Legierungen mit hohem Schmelzpunkt unerlässlich ist. Die Temperaturregelungssysteme sorgen dafür, dass die Materialien gleichmäßig erhitzt werden, so dass Unregelmäßigkeiten, die die Qualität des Endprodukts beeinträchtigen könnten, vermieden werden. Dieses Maß an Präzision ist besonders wichtig für Anwendungen wie die Schmuckherstellung und die experimentelle Metallbearbeitung, bei denen die Unversehrtheit des Metalls von größter Bedeutung ist.

Neben diesen Eigenschaften sind Tiegelöfen auch bekannt für ihreLanglebigkeit. Der Tiegel, das Herzstück des Ofens, besteht in der Regel aus Materialien wie Graphit, Ton oder Siliziumkarbid, die extremen Temperaturen standhalten können. Dadurch wird sichergestellt, dass der Ofen über lange Zeiträume hinweg zuverlässig arbeiten kann, was ihn zu einer kostengünstigen Wahl für den Dauereinsatz in Branchen wie Gießereien und Labors macht.

Insgesamt macht die Kombination aus kompaktem Design, Multi-Brennstoff-Fähigkeit und präziser Schmelzsteuerung Tiegelöfen zu einem vielseitigen und zuverlässigen Werkzeug für eine breite Palette von Metallverarbeitungsanwendungen.

Anwendungen von Tiegelöfen

Tiegelöfen sind vielseitige Werkzeuge mit einer breiten Palette von Anwendungen in verschiedenen Branchen. Sie sind besonders für ihre Fähigkeit bekannt, eine Vielzahl von Metallen zu schmelzen, darunter Edelmetalle wie Gold und Silber, Eisenmetalle wie Stahl und Nichteisenlegierungen wie Aluminium und Kupfer. Diese Vielseitigkeit macht sie unverzichtbar in Bereichen, in denen Präzision und die Fähigkeit, mit kleinen Mengen zu arbeiten, von größter Bedeutung sind.

Im Bereich derSchmuckherstellungsind Tiegelöfen für das Schmelzen und Gießen von Edelmetallen unerlässlich. Durch die genaue Kontrolle der Temperatur und der Reinheit der Schmelze sind sie ideal für die Herstellung komplizierter und hochwertiger Schmuckstücke. Ähnlich verhält es sich beiGießereien in kleinem Maßstab Diese Öfen bieten die nötige Präzision und Flexibilität für die Herstellung komplizierter Metallteile und sind daher bei Hobbygießern und Kleinserienherstellern sehr beliebt.

Neben Metallen finden Tiegelöfen auch in folgenden Bereichen wichtige AnwendungenGlasherstellung undKeramikherstellung. In der Glasherstellung werden sie für die Produktion von Spezialgläsern wie Borosilikatglas in kleinem Maßstab verwendet, die eine präzise Temperaturkontrolle erfordern. In der Keramikherstellung werden diese Öfen zum Brennen bei hohen Temperaturen eingesetzt, um die Haltbarkeit und Qualität des Endprodukts zu gewährleisten.

Die Flexibilität von Tiegelöfen wird auch durch ihre Verwendung in folgenden Bereichen unterstrichenexperimentellen Metallbearbeitung undLaboratorien. Da sie in der Lage sind, kleine Mengen von Legierungen mit niedrigem Schmelzpunkt zu verarbeiten, eignen sie sich hervorragend für Forschungs- und Entwicklungstätigkeiten, bei denen der Schwerpunkt auf der Erprobung neuer Materialien und Verfahren liegt.

Tiegelöfen gibt es in verschiedenen Ausführungen, die auf die unterschiedlichen Bedürfnisse zugeschnitten sind. Zum Beispiel,Kippöfen ermöglichen das präzise Gießen des geschmolzenen Metalls in Formen durch Kippen des Tiegels.Ausblasbare Öfen verwenden eine Schöpfkelle zur Entnahme des Metalls und gewährleisten eine minimale Belastung durch Verunreinigungen.Lift-Out-Öfen werden Tiegel und Metall gemeinsam entnommen, was ein direktes Abgießen ermöglicht und das Risiko von Temperaturschwankungen verringert.

Zusammenfassend lässt sich sagen, dass sich Tiegelöfen nicht nur auf die Metallverarbeitung beschränken, sondern ihren Nutzen auch auf die Glas- und Keramikindustrie ausdehnen, was sie zu einem Eckpfeiler von Klein- und Präzisionsfertigungsprozessen macht.

Hochtemperatur-Widerstandsöfen in Kastenbauweise

Merkmale von Hochtemperatur-Widerstandskammeröfen

Hochtemperatur-Widerstandskammeröfen zeichnen sich durch ihre Fähigkeit aus, außergewöhnlich hohe Temperaturen von 1200 bis 1800 Grad Celsius zu erreichen. Diese Fähigkeit wird durch die Verwendung spezieller Heizelemente wie Widerstandsdraht, Siliziumkarbidstäbe und Siliziummolybdänstäbe ermöglicht, die jeweils so ausgelegt sind, dass sie diese extremen Temperaturen aushalten und effizient erzeugen können.

Ein weiteres wichtiges Merkmal ist die gleichmäßige Beheizung, die sicherstellt, dass die gesamte Kammer gleichmäßig die gewünschte Temperatur erreicht. Diese Gleichmäßigkeit ist von entscheidender Bedeutung für Prozesse wie die Materialprüfung, bei denen eine präzise Temperaturkontrolle unerlässlich ist, um thermische Gradienten zu vermeiden, die die Prüfergebnisse beeinträchtigen könnten.

Diese Öfen sind mit fortschrittlichen Steuerungssystemen ausgestattet, die dem Bediener die Möglichkeit bieten, die Temperatureinstellungen in Echtzeit zu überwachen und anzupassen. Diese Systeme umfassen häufig speicherprogrammierbare Steuerungen (SPS) und digitale Schnittstellen, die sowohl die Präzision als auch die Bedienerfreundlichkeit verbessern. Die Kombination dieser Merkmale macht Hochtemperatur-Widerstandskammeröfen unentbehrlich für Anwendungen, die genaue Temperaturbedingungen und zuverlässige Leistung erfordern.

Anwendungen von Hochtemperatur-Widerstandsöfen in Kastenbauweise

Hochtemperatur-Widerstandskammeröfen sind vielseitige Werkzeuge mit einer breiten Palette von Anwendungen in verschiedenen Branchen. Diese Öfen sind vor allem für ihre Fähigkeit bekannt, extrem hohe Temperaturen zu erreichen und zu halten und eine gleichmäßige Erwärmung in der gesamten Kammer zu gewährleisten. Diese Fähigkeit macht sie für verschiedene kritische Prozesse unverzichtbar.

Eine der Hauptanwendungen dieser Öfen ist dieMaterialprüfung. Forscher und Ingenieure nutzen diese Öfen, um Materialien extremen Bedingungen auszusetzen und Umgebungen zu simulieren, die sich außerhalb einer kontrollierten Umgebung nur schwer nachbilden lassen. Dies hilft, das Verhalten und die Eigenschaften von Materialien unter hohen Temperaturen zu verstehen, was für die Entwicklung neuer und verbesserter Produkte von entscheidender Bedeutung ist.

Im Bereich derHerstellung von Hochleistungskeramikspielen diese Öfen eine zentrale Rolle. Die Herstellung von Hochleistungskeramik erfordert häufig eine präzise Temperaturkontrolle und -gleichmäßigkeit, die in Hochtemperatur-Widerstandsöfen hervorragend gewährleistet ist. Dadurch wird sichergestellt, dass die Endprodukte die strengen Anforderungen an Haltbarkeit, Festigkeit und andere wichtige Eigenschaften erfüllen.

Halbleiterherstellung ist ein weiterer Bereich, in dem diese Öfen in großem Umfang eingesetzt werden. Die Herstellung von Halbleitern umfasst mehrere Hochtemperaturprozesse, wie Diffusion und Oxidation, die eine stabile und gleichmäßige Heizumgebung erfordern. Hochtemperatur-Widerstandskammeröfen bieten die notwendige Präzision und Kontrolle, um die Qualität und Zuverlässigkeit von Halbleiterbauelementen zu gewährleisten.

Außerdem werden diese Öfen eingesetzt fürWärmebehandlungsverfahren für Metalle, wie z. B. Abschrecken, Glühen und Festlösungsbehandlung. Diese Verfahren sind für die Verbesserung der Härte, Festigkeit und Korrosionsbeständigkeit von Materialien unerlässlich. Die gleichmäßige Erwärmung durch diese Öfen gewährleistet, dass die Wärmebehandlung effektiv und gleichmäßig über die gesamte Charge erfolgt.

UnterPulvermetallurgiewerden Hochtemperatur-Widerstandskammeröfen zur Sinterung von Metallpulvern eingesetzt. Dieser Prozess ist für die Herstellung von technischen Hochleistungsbauteilen mit komplexen Geometrien und präzisen Spezifikationen unerlässlich. Die Fähigkeit, die Temperatur zu kontrollieren und gleichmäßig zu halten, ist der Schlüssel zum Erfolg dieser Anwendung.

Außerdem werden diese Öfen eingesetzt beiHerstellung von elektronischen Bauteilen. Sie werden für das Verpacken, Schweißen und Aufschmelzen von elektronischen Bauteilen verwendet und stellen sicher, dass die Bauteile nach den höchsten Qualitäts- und Zuverlässigkeitsstandards hergestellt werden.

Und zuletzt,wissenschaftliche Forschung an Universitäten von diesen Öfen für verschiedene Experimente mit Hochtemperaturprozessen. Ob es sich um die Graphitierung organischer Stoffe oder um die Prüfung spezieller Materialien handelt, diese Öfen bieten die notwendigen Bedingungen für eine gründliche und genaue Forschung.

Zusammenfassend lässt sich sagen, dass Hochtemperatur-Widerstandskammeröfen ein wesentlicher Bestandteil einer Vielzahl von Hochtemperaturanwendungen sind, die Präzision, Gleichmäßigkeit und Zuverlässigkeit in jedem von ihnen unterstützten Prozess gewährleisten.

Druckguss-Gasöfen

Merkmale von Druckguss-Gasöfen

Druckguss-Gasöfen sind bekannt für ihreBrennstoffeffizienzbekannt, die die Betriebskosten und die Umweltbelastung erheblich reduziert. Diese Effizienz wird durch fortschrittliche Verbrennungstechnologien erreicht, die den Brennstoffeinsatz optimieren und sicherstellen, dass jede Brennstoffeinheit optimal genutzt wird.

Außerdem verfügen diese Öfen über eineschnelle Heizleistungdie eine rasche Temperaturanpassung und kurze Zykluszeiten ermöglicht. Diese Eigenschaft ist in Produktionsumgebungen mit hohen Stückzahlen, in denen Zeit ein kritischer Faktor ist, von entscheidender Bedeutung. Die Schnellaufheizung erhöht nicht nur die Produktivität, sondern sorgt auch dafür, dass das geschmolzene Metall auf der optimalen Gießtemperatur bleibt, wodurch die Qualität des Endprodukts verbessert wird.

Ein weiteres herausragendes Merkmal ist diesaubere Brennstoffverbrennung Prozess. Moderne Druckguss-Gasöfen sind mit hochentwickelten Emissionskontrollsystemen ausgestattet, die schädliche Nebenprodukte wie NOx und SOx minimieren. Dies entspricht nicht nur den strengen Umweltvorschriften, sondern trägt auch zu einer gesünderen Arbeitsumgebung bei. Der sauberere Verbrennungsprozess verlängert auch die Lebensdauer des Ofens und verringert den Wartungsbedarf, was ihn langfristig zu einer kosteneffizienten Wahl macht.

Zusammenfassend lässt sich sagen, dass die Kombination aus Brennstoffeffizienz, schneller Heizleistung und sauberer Verbrennung des Brennstoffs Druckguss-Gasöfen zu einem unverzichtbaren Werkzeug in der metallverarbeitenden Industrie macht, insbesondere bei Anwendungen, die hochwertige Präzisionskomponenten erfordern.

Anwendungen von Druckguss-Gasöfen

Druckguss-Gasöfen sind unverzichtbar für die Herstellung von Präzisionsteilen, insbesondere in Branchen, die hohe Temperaturen zum Schmelzen von Nichteisenmetallen benötigen. Diese Öfen werden wegen ihrer Effizienz und ihrer geringen Emissionen bevorzugt, was sie zu einer umweltfreundlichen Wahl in der Metallverarbeitung macht.

Für kleine bis mittelgroße Betriebe, wie z. B. Werkstätten, die Teile für ihre eigene Produktlinie gießen (z. B. Zaunbeschläge, Ziermöbel), werden am häufigsten gasbeheizte oder elektrische Widerstandstiegelöfen verwendet. Diese Öfen sind besonders vorteilhaft für Lohngießereien, in denen häufige Legierungswechsel erforderlich sind, da Tiegelöfen die für solche Arbeiten erforderliche Flexibilität bieten.

Beim Druckgussverfahren werden Metallblöcke in einen Schmelz- und Warmhalteofen geladen. Der industrielle Schmelzofen erhitzt die Barren, bis sie zu geschmolzenem Metall werden, das dann in ein Gussstück gegossen wird, um das gewünschte Teil herzustellen. Das Gussteil wird anschließend abgekühlt und kann in einem Industrieofen weiteren Wärmebehandlungsverfahren wie Lösungsglühen, Glühen oder Härten unterzogen werden, um die erforderliche Festigkeit und Härte zu erreichen.

Die Vielseitigkeit von Druckguss-Gasöfen erstreckt sich auch auf ihren Einsatz im Druckguss, wo sie von Tiegelöfen über zentrale Flammenschmelzöfen, elektrische oder gasbeheizte Warmhalteöfen mit niedrigem Energieverbrauch bis hin zu automatischen Dosieröfen und elektrisch beheizten Verteilersystemen reichen können. Diese Anpassungsfähigkeit stellt sicher, dass Druckguss-Gasöfen die vielfältigen Anforderungen verschiedener Herstellungsprozesse erfüllen können, von kleinen Betrieben bis hin zu großen industriellen Anwendungen.

Ähnliche Produkte

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Großer vertikaler Graphit-Vakuumgraphitierungs-Ofen

- Vakuumlichtbogen-Induktionsofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

Ähnliche Artikel

- Umfassender Leitfaden für Atmosphärenöfen: Typen, Anwendungen und Vorteile

- Ofen mit kontrollierter Atmosphäre: Umfassender Leitfaden für fortschrittliche Wärmebehandlung

- Atmosphärenöfen: Umfassender Leitfaden für die kontrollierte Wärmebehandlung

- Umweltvorteile der Verwendung eines Atmosphärenofens

- Die Vorteile von Öfen mit kontrollierter Atmosphäre für Sinter- und Glühprozesse