Einführung in die CVD-Technologie

Grundprinzipien der CVD

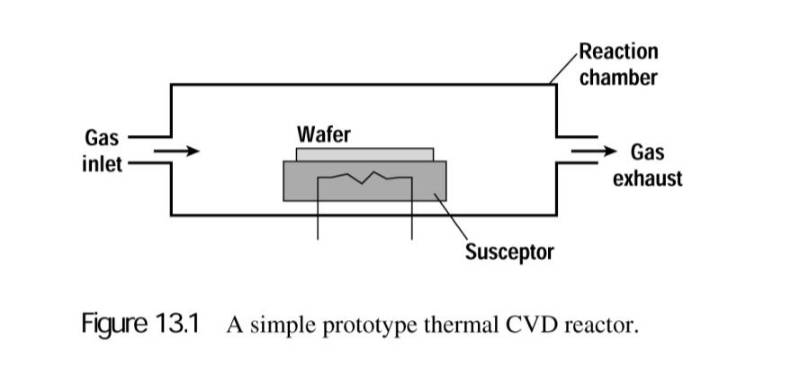

Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) ist ein hochentwickeltes chemisches Phänomen, bei dem ein Material mit Hilfe eines Films aus einer anderen Substanz sorgfältig auf einem anderen Material abgeschieden wird. Bei diesem Verfahren werden in der Regel gasförmige Ausgangsstoffe in eine genau kontrollierte Reaktionskammer eingeleitet. In dieser Kammer durchlaufen die Gase eine Reihe von chemischen Reaktionen, die zur Bildung eines neuen Materials führen, das dann auf der Oberfläche eines Wafers oder Substrats abgeschieden wird.

Das Wesen der CVD liegt in der Fähigkeit, die chemische Umgebung zu manipulieren, um das gewünschte Ablagerungsergebnis zu erzielen. Die am Prozess beteiligten Materialien liegen in der Regel in flüchtiger Form vor, so dass sie leicht mit dem Substrat reagieren können, um die gewünschte Ablagerung zu bilden. Diese Methode ist nicht nur vielseitig, sondern auch hocheffizient und kann eine breite Palette von Materialien herstellen, darunter Silizium, Kohlenstoff, Nitride, Karbide, Oxide und sogar synthetische Diamanten.

Während des CVD-Verfahrens entstehen unweigerlich mehrere Nebenprodukte. Diese Nebenprodukte, die in der Regel in gasförmiger Form vorliegen, entweichen aus der Reaktionskammer, so dass sie den Abscheidungsprozess nicht beeinträchtigen. Die Verwendung von Gasen als Reaktanten bei der CVD bietet erhebliche Vorteile, wie z. B. die Möglichkeit, hohe Reinheitsgrade - oft zwischen 99,99 % und 99,999 % - zu erreichen, und die Bildung von Materialien mit Dichten nahe 100 %.

Im Bereich der Halbleiter spielt die CVD eine zentrale Rolle bei der Herstellung von trockenen Halbleiterbauelementen und der Abscheidung von Materialien wie amorphem SiO₂, Silizium-Germanium und Wolfram. Seine Vielseitigkeit und Zuverlässigkeit machen es zur bevorzugten Wahl für eine Vielzahl von Anwendungen, von der Herstellung synthetischer Diamanten bis hin zur Erzeugung moderner Beschichtungen und Fasern.

Arten von CVD-Verfahren

Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) umfasst eine Vielzahl von Verfahren, die jeweils auf spezifische industrielle und anwendungsspezifische Anforderungen zugeschnitten sind. Das Spektrum der CVD-Verfahren umfasst:

-

Chemische Gasphasenabscheidung bei Atmosphärendruck (APCVD): Bei diesem Verfahren wird mit Atmosphärendruck gearbeitet, so dass keine Vakuumpumpen erforderlich sind, was jedoch im Vergleich zu Niederdruckverfahren häufig zu langsameren Abscheidungsraten führt.

-

Chemische Niederdruck-Dampfabscheidung (LPCVD): Bei der LPCVD wird eine Vakuumpumpe eingesetzt, um Gas durch die Beschichtungskammer zu ziehen, was eine gleichmäßigere Beschichtungsrate ermöglicht und Gasphasenreaktionen reduziert. Diese Methode ist besonders vorteilhaft, um präzise und gleichmäßige Schichtdicken zu erzielen.

-

Metallorganische chemische Gasphasenabscheidung (MOCVD): Unter Verwendung organischer Verbindungen und Hydride ermöglicht die MOCVD das Wachstum verschiedener Verbindungshalbleiter durch Gasphasenepitaxie und ist daher für fortschrittliche Halbleiteranwendungen unerlässlich.

-

Plasmaunterstützte chemische Gasphasenabscheidung (PACVD) oder plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Diese Techniken regen Gase an, um ein Niedertemperaturplasma zu erzeugen, das die chemische Aktivität deutlich erhöht und das Epitaxiewachstum bei niedrigeren Temperaturen ermöglicht.

-

Chemische Gasphasenabscheidung mit Laser (LCVD): Bei der LCVD wird Laserenergie zur Anregung chemischer Gasphasenreaktionen eingesetzt, was die Abscheidung dünner Schichten bei niedrigeren Temperaturen erleichtert und eine genaue Kontrolle des Abscheidungsprozesses ermöglicht.

-

Photochemische Gasphasenabscheidung (PCVD): PCVD nutzt Lichtenergie, um chemische Reaktionen auszulösen, und bietet einen einzigartigen Ansatz für die Abscheidung von Schichten mit potenziellen Anwendungen in speziellen Branchen.

-

Chemische Dampfinfiltration (CVI): CVI eignet sich besonders für die Herstellung von Verbundwerkstoffen, indem vorgeformte poröse Substrate mit reaktiven Gasen infiltriert werden, was zur Bildung von dichten, leistungsstarken Materialien führt.

-

Chemische Strahlepitaxie (CBE): Bei der chemischen Strahlepitaxie wird ein fokussierter Strahl reaktiver Chemikalien auf ein Substrat gerichtet, was eine präzise Steuerung der Schichtzusammensetzung und -struktur für moderne Halbleiterbauelemente ermöglicht.

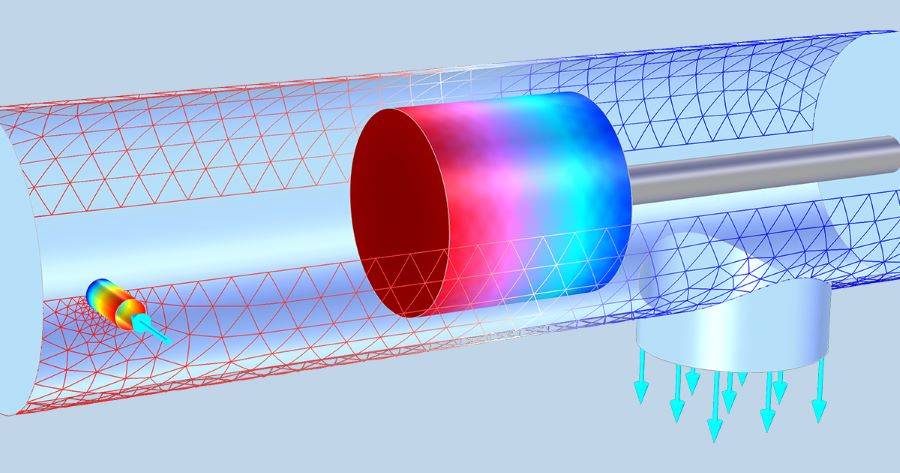

Diese verschiedenen CVD-Prozesse unterscheiden sich nicht nur durch ihre Betriebsparameter, sondern auch durch ihre Reaktorkonfigurationen und Gasflussrichtungen. So werden bei vielen CVD-Verfahren üblicherweise horizontale Rohrreaktoren verwendet, die einen effizienten Gasfluss zum Substrat gewährleisten und eine gleichmäßige Abscheidung ermöglichen.

Fortgeschrittene CVD-Techniken

Plasmaunterstützte chemische Gasphasenabscheidung (PECVD)

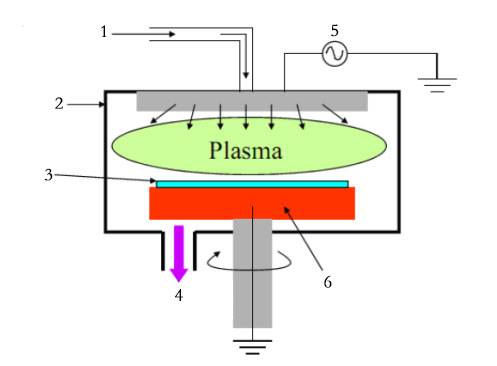

Die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) stellt einen bedeutenden Fortschritt auf dem Gebiet der chemischen Gasphasenabscheidung (CVD) dar. Im Gegensatz zu den herkömmlichen CVD-Verfahren, bei denen die chemischen Reaktionen ausschließlich durch die Substrattemperatur angetrieben werden, nutzt PECVD die Kraft des Plasmas, um den Abscheidungsprozess zu verbessern. Dieses Plasma, das durch die Anregung von Gasmolekülen erzeugt wird, steigert die chemische Aktivität erheblich und ermöglicht die Bildung dünner Schichten bei wesentlich niedrigeren Temperaturen als bei herkömmlichen CVD-Verfahren.

| Merkmal | PECVD | Konventionelle CVD |

|---|---|---|

| Energiequelle | Plasma-Energie | Thermische Energie |

| Verarbeitungstemperatur | 200-400°C | 425-900°C |

| Abscheiderate | Höher | Niedriger |

| Qualität der Schicht | Gute Gleichmäßigkeit | Variabel |

Die energiereichen Elektronen im Plasma spielen eine entscheidende Rolle bei der Aktivierung des CVD-Prozesses, wodurch die Notwendigkeit hoher Substrattemperaturen verringert wird. Dies macht PECVD besonders vorteilhaft für die Abscheidung hochwertiger Schichten auf temperaturempfindlichen Substraten wie optischem Glas, Silizium, Quarz und Edelstahl. Zu den gängigen Materialien, die mit PECVD abgeschieden werden, gehören Siliziumnitrid, amorphes Silizium und mikrokristallines Silizium, die alle eine präzise Kontrolle und Gleichmäßigkeit ihrer Schichteigenschaften erfordern.

Durch den Einsatz von Plasmaenergie senkt PECVD nicht nur die Verarbeitungstemperatur, sondern erhöht auch die Abscheidungsrate, was es zu einer vielseitigen und effizienten Technik für verschiedene industrielle Anwendungen macht. Diese Methode wird besonders in der Halbleiterindustrie bevorzugt, da sie gleichmäßige, qualitativ hochwertige Dünnschichten zu geringeren Betriebskosten und mit einer besseren Prozesskontrolle herstellen kann.

Chemische Plasma-Gasphasenabscheidung hoher Dichte (HDP CVD)

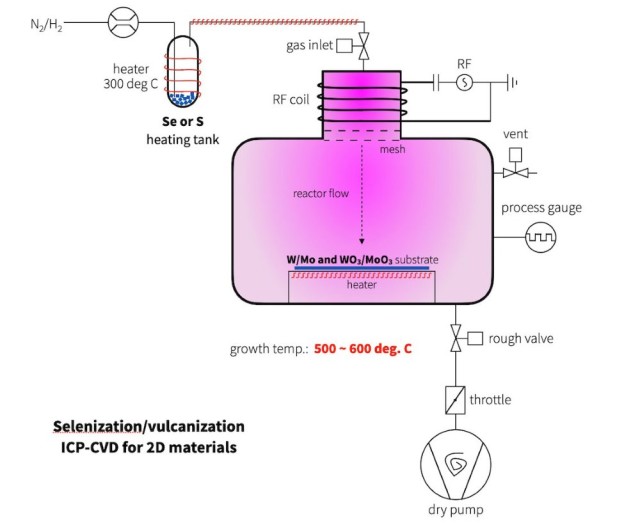

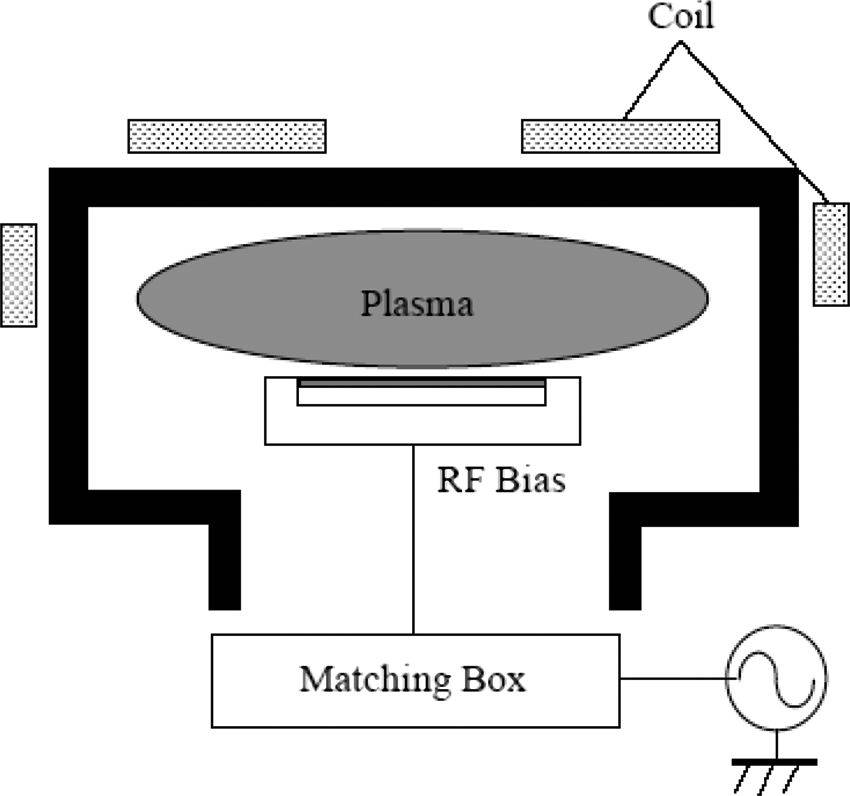

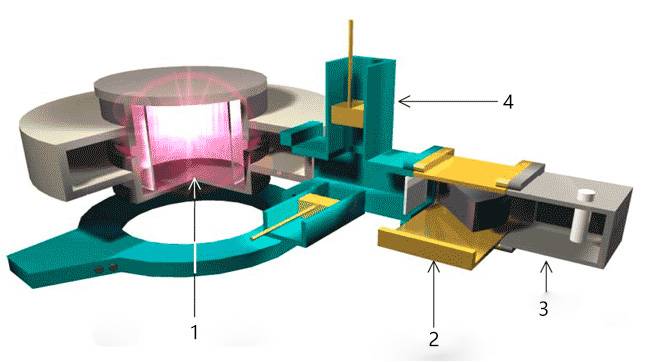

Bei der plasmachemischen Gasphasenabscheidung mit hoher Dichte (HDP-CVD) wird eine induktiv gekoppelte Plasmaquelle (ICP) eingesetzt, um eine höhere Plasmadichte und -qualität zu erreichen als bei herkömmlichen PECVD-Verfahren (Plasma Enhanced Chemical Vapor Deposition). Diese fortschrittliche Technik arbeitet mit niedrigeren Abscheidetemperaturen, was sie besonders effektiv für Anwendungen macht, die eine genaue Kontrolle über den Abscheidungsprozess erfordern.

Einer der Hauptvorteile von HDP-CVD ist die Möglichkeit, den Ionenfluss und die Energie unabhängig voneinander zu regulieren, wodurch sich die Füllung von Gräben und Löchern, insbesondere von solchen mit hohem Aspektverhältnis, erheblich verbessert. Damit werden die Einschränkungen des PECVD-Verfahrens überwunden, das beim Füllen von schmalen Spalten unter 0,8 Mikrometern häufig zu Abdrücken und Hohlräumen führte.

Darüber hinaus geht die Vielseitigkeit von HDP-CVD über die Abscheidung hinaus. Dasselbe System kann zu einer Anlage für das reaktive Ionenätzen mit induktiv gekoppeltem Plasma (ICP-RIE) umkonfiguriert werden und bietet damit eine Doppelfunktion, die besonders in Szenarien von Vorteil ist, in denen Budgetbeschränkungen oder begrenzter Platz eine Rolle spielen. Diese Doppelfunktionalität optimiert nicht nur die Ressourcennutzung, sondern vereinfacht auch den gesamten Prozessablauf bei der Halbleiterherstellung.

Chemische Gasphasenabscheidung im Mikrowellenplasma (MPCVD)

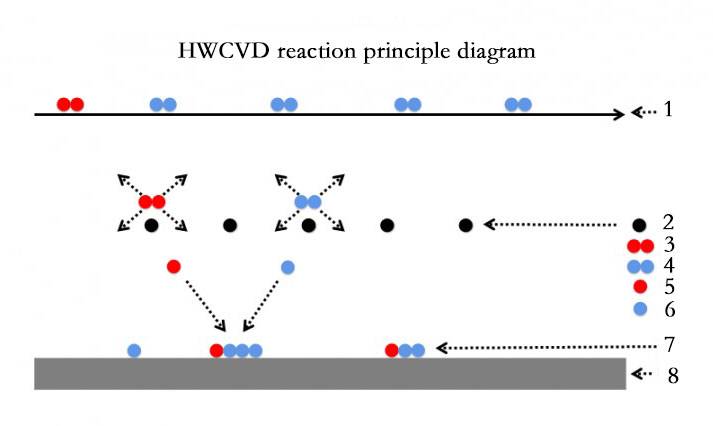

Microwave Plasma Chemical Vapor Deposition (MPCVD) ist ein hochentwickeltes Verfahren zur Synthese von hochwertigen Hartschichten und großformatigen einkristallinen Diamanten. Bei dieser Methode wird mit Hilfe von Mikrowellenstrahlung ein hochenergetisches Plasma in einer Reaktorkammer erzeugt, das eine für die Diamantbildung günstige Umgebung schafft. Das Plasma, eine Mischung aus Elektronen, Ionen, neutralen Teilchen und Molekülfragmenten, zeichnet sich durch eine hohe Elektronendichte in der Mitte aus, die zu den Rändern hin allmählich abnimmt.

Der primäre Mechanismus der MPCVD besteht in der Dissoziation von Reaktionsgasen, z. B. einer Mischung aus Methan (CH₄) und Wasserstoff (H₂), durch Elektroneneinwirkung. Diese Dissoziation erzeugt reaktive kohlenstoffhaltige Spezies und eine Fülle von atomarem/molekularem Wasserstoff in der Nähe des Substrats, was die Abscheidung von Diamantschichten begünstigt. Der Prozess ist insofern einzigartig, als die Elektronen, die durch das oszillierende elektrische Feld der Mikrowellenstrahlung angeregt werden, Temperaturen von bis zu 5273 K erreichen können, während die Gastemperatur mit etwa 1073 K relativ niedrig bleibt, insbesondere bei Niederdruck-Syntheseverfahren.

Üblicherweise werden für dieses Verfahren Mikrowellenfrequenzen von 2,45 GHz und 915 MHz verwendet, die für eine effiziente Plasmaerzeugung und ein stabiles Wachstum des Diamantfilms optimiert sind. Die kontrollierte Umgebung innerhalb des MPCVD-Reaktors in Verbindung mit dem präzisen Energieeintrag ermöglicht die Abscheidung hochwertiger Diamantschichten mit außergewöhnlichen Eigenschaften, was MPCVD zu einer bevorzugten Methode für verschiedene industrielle Anwendungen macht.

Chemische Plasma-Gasphasenabscheidung mit Mikrowellen-Elektronenzyklotronresonanz (ECR-MPCVD)

Die Mikrowellen-Elektronenzyklotronresonanz-Plasmaabscheidung (ECR-MPCVD) ist eine hochentwickelte Technik im Bereich der chemischen Gasphasenabscheidung (CVD), die den Zyklotronresonanzeffekt von Elektronen in Mikrowellen- und Magnetfeldern nutzt. Mit dieser Methode lässt sich unter Vakuumbedingungen ein hochaktives und dichtes Plasma erzeugen, das für die Herstellung hochwertiger Diamantschichten bei relativ niedrigen Temperaturen von zentraler Bedeutung ist[^4].

Der Kernmechanismus der ECR-MPCVD besteht in der Anregung von Gasmolekülen durch elektromagnetische Wellen, die in der Regel mit einer Frequenz von 2450 MHz arbeiten. Durch Modulation der Energie dieser elektromagnetischen Wellen können die Energie und die Lebensdauer der Gaspartikel nach ihrer Zersetzung genau gesteuert werden. Diese Steuerung wirkt sich direkt auf die Bildung und Oberflächenbearbeitung der abgeschiedenen Schichten aus und beeinflusst letztlich die strukturelle Integrität, die Eigenschaften und die Stabilität der entstehenden Diamantschichten[^4].

ECR-MPCVD erhöht nicht nur die Plasmadichte, sondern optimiert auch die Bedingungen, die für die Synthese hochwertiger Diamantschichten erforderlich sind. Diese Technik ist besonders vorteilhaft für Anwendungen, bei denen hochwertige, großformatige einkristalline Diamanten benötigt werden und bei denen die genaue Kontrolle der Plasmaparameter und der Abscheidungsbedingungen von größter Bedeutung ist.

Chemische Ultrahochvakuum-Gasphasenabscheidung (UHV/CVD)

Die chemische Abscheidung aus der Gasphase im Ultrahochvakuum (UHV/CVD) ist eine hochentwickelte Dünnschichttechnologie, die unter extrem niedrigen Druckbedingungen arbeitet, normalerweise unter 10^-6 Pa (10^-8 Torr). Diese Methode ist besonders für ihre Fähigkeit bekannt, hochwertige kristalline Schichten im Submikronbereich, nanostrukturierte Materialien und fortschrittliche Geräte auf Siliziumbasis, wie Hochgeschwindigkeits-Hochfrequenzkomponenten und nanoelektronische Geräte, herzustellen.

Das UHV/CVD-Verfahren wurde in den späten 1980er Jahren entwickelt und hat sich seitdem zu einem Eckpfeiler bei der Herstellung dünner Einkristallschichten entwickelt. Im Gegensatz zur traditionellen Gasphasenepitaxie werden bei der UHV/CVD Niederdruck- und Niedertemperatur-Wachstumsbedingungen verwendet. Dieser Ansatz verringert die Festkörperdiffusion von Dotierquellen erheblich und unterdrückt das dreidimensionale Wachstum von Epitaxieschichten, was zu einer kontrollierteren und gleichmäßigeren Schichtabscheidung führt.

Eines der herausragenden Materialien, die durch UHV/CVD synthetisiert werden können, ist Graphen. Die Ultrahochvakuumumgebung des UHV/CVD-Systems spielt bei diesem Prozess eine entscheidende Rolle. Durch die Aufrechterhaltung eines Vakuums von weniger als 10^-6 Pa verhindert das System wirksam die Oxidation der Siliziumsubstratoberfläche und minimiert die Einbringung von Verunreinigungen aus Reaktionsgasen in den wachsenden Film. Diese makellose Umgebung ist entscheidend für die hohe Reinheit und strukturelle Integrität, die für moderne elektronische und optische Anwendungen erforderlich sind.

Beim UHV/CVD erfolgt der Gastransport über einen Molekularfluss, ein Mechanismus, der minimale Molekülkollisionen gewährleistet. Diese geringe Häufigkeit von Zusammenstößen schließt die Gasphasenchemie aus, was die Qualität und Gleichmäßigkeit der abgeschiedenen Schichten weiter verbessert. Das Verfahren beinhaltet die Wechselwirkung eines oder mehrerer flüchtiger Vorläuferstoffe mit einem Substrat unter Ultrahochvakuumbedingungen, was zu Oberflächenreaktionen führt, die eine Abscheidung zur Folge haben. Diese Technik ist besonders vorteilhaft für die Abscheidung chemisch aktiver einkristalliner Dünnschichten auf hohen Substratoberflächen, was sie in der Halbleiterindustrie für die Herstellung modernster Bauelemente unverzichtbar macht.

Chemische Niederdruck-Gasphasenabscheidung (LPCVD)

Bei der chemischen Niederdruck-Gasphasenabscheidung (LPCVD) wird der Reaktordruck auf etwa 133 Pa oder weniger reduziert, was die Effizienz des Abscheidungsprozesses deutlich erhöht. Diese Druckreduzierung begünstigt eine Umgebung, in der der Gasdiffusionskoeffizient und die mittlere freie Weglänge erhöht sind, wodurch die Gleichmäßigkeit der abgeschiedenen Schichten verbessert wird. Die verbesserte Gasdiffusion innerhalb der Reaktorkammer führt zu einer besseren Kontrolle der Schichteigenschaften, wie z. B. des spezifischen Widerstands und der Fähigkeit, Gräben effektiv zu füllen.

Darüber hinaus beschleunigt die Umgebung mit niedrigerem Druck den Gastransport, so dass Verunreinigungen und Reaktionsnebenprodukte rasch aus der Reaktionszone entfernt werden können. Dieser schnelle Entfernungsprozess verbessert nicht nur die Gesamtreinheit der abgeschiedenen Schicht, sondern mindert auch Probleme wie die Selbstdotierung, wodurch die Qualität und Effizienz des Abscheidungsprozesses verbessert wird. Darüber hinaus ist bei der LPCVD keine Verwendung von Trägergasen erforderlich, was das Risiko einer Partikelverunreinigung deutlich verringert und sie zu einer bevorzugten Methode in der hochwertigen Halbleiterindustrie für die Abscheidung dünner Schichten macht.

Besonders vorteilhaft ist die LPCVD bei Anwendungen wie der Herstellung von Widerständen, Kondensator-Dielektrika, mikroelektromechanischen Systemen (MEMS) und Antireflexionsschichten. Die kontrollierten Niederdruckbedingungen in Verbindung mit optimierten Systemen für die Zuführung der Ausgangsstoffe sorgen dafür, dass die abgeschiedenen Schichten hervorragende Eigenschaften aufweisen, was die LPCVD zu einer Schlüsseltechnologie in der modernen Halbleiterfertigung macht.

Thermisch-chemische Gasphasenabscheidung (TCVD)

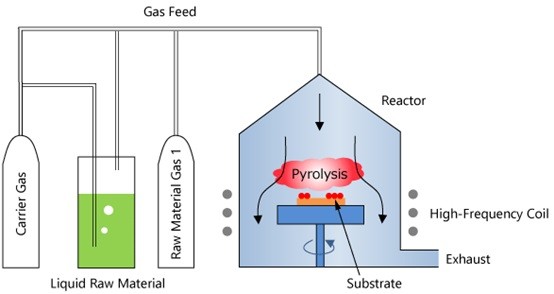

Die thermisch-chemische Gasphasenabscheidung (TCVD) ist eine hochentwickelte Methode des Dampfphasenwachstums, bei der hohe Temperaturen als Katalysator für chemische Reaktionen genutzt werden. Diese Technik ist von zentraler Bedeutung für verschiedene TCVD-Technologien, darunter die metallorganische chemische Gasphasenabscheidung (MOCVD), die chemische Gasphasenabscheidung von Chloriden und die chemische Gasphasenabscheidung von Hydriden, die alle unter den Begriff der thermischen chemischen Gasphasenabscheidung fallen.

TCVD kann nach der Art der chemischen Reaktionen weiter unterteilt werden:

-

Chemische Transportmethode: Bei diesem Verfahren reagiert die Substanz, die die dünne Schicht bildet, mit einer anderen festen oder flüssigen Substanz im Ausgangsbereich, wobei ein Gas entsteht. Dieses Gas wird dann bei einer bestimmten Temperatur in den Wachstumsbereich transportiert, wo es eine umgekehrte thermische Reaktion durchläuft, um das gewünschte Material zu erzeugen. Die Vorwärtsreaktion stellt den thermischen Prozess während des Transports dar, während die Rückwärtsreaktion den thermischen Prozess während des Kristallwachstums bezeichnet.

-

Pyrolyse-Methode: Bei dieser Methode werden bestimmte flüchtige Substanzen, die Filmelemente enthalten, in den Wachstumsbereich transportiert. Dort werden diese Stoffe durch thermische Zersetzungsreaktionen in die gewünschten Materialien umgewandelt. Die Wachstumstemperatur liegt bei dieser Methode normalerweise zwischen 1000 und 1050 Grad Celsius.

Die Vielseitigkeit und Präzision der TCVD machen sie zu einem unverzichtbaren Werkzeug in der Halbleiter- und Dünnschichtindustrie, da sie eine robuste Plattform für die Herstellung qualitativ hochwertiger, strukturell einwandfreier Materialien bietet.

Chemische Hochtemperatur-Gasphasenabscheidung (HTCVD)

Die chemische Hochtemperatur-Gasphasenabscheidung (High Temperature Chemical Vapor Deposition, HTCVD) ist eine unverzichtbare Technik für das Wachstum von Siliziumkarbidkristallen, ein Prozess, der extreme Temperaturen erfordert, um die gewünschten Ergebnisse zu erzielen. Bei dieser Methode werden die Siliziumkarbidkristalle in einem geschlossenen Reaktor gezüchtet, in dem die externe Heizung genauestens kontrolliert wird, um die Reaktionskammer in einem Temperaturbereich von 2000°C bis 2300°C zu halten. Diese Hochtemperaturumgebung ist für die komplizierten chemischen Reaktionen, die an der Oberfläche des Substratmaterials ablaufen, unerlässlich.

Der HTCVD-Prozess kann in mehrere kritische Schritte unterteilt werden:

-

Einleitung des Reaktionsgases: Der Prozess beginnt mit der Einleitung eines präzise gemischten Reaktionsgases in den Reaktor. Dieses Gasgemisch ist so konzipiert, dass es die gewünschten chemischen Reaktionen, die für das Kristallwachstum erforderlich sind, erleichtert.

-

Zersetzung bei hoher Temperatur: Sobald das Reaktionsgas die Substratoberfläche erreicht, zersetzt es sich bei den extremen Temperaturen im Reaktor. Diese Zersetzung ist ein entscheidender Schritt, der die Voraussetzungen für die nachfolgenden chemischen Reaktionen schafft.

-

Chemische Oberflächenreaktionen: Das zersetzte Reaktionsgas durchläuft dann eine Reihe von chemischen Reaktionen auf der Substratoberfläche. Diese Reaktionen sind für die Bildung eines festen Kristallfilms verantwortlich, der die Grundschicht des Siliziumkarbidkristalls darstellt.

-

Wachstum des Kristallfilms: Während sich das feste Produkt kontinuierlich ablöst und von der Substratoberfläche wegbewegt, wird frisches Reaktionsgas zugeführt, um es zu ersetzen. Dieser kontinuierliche Gasstrom sorgt dafür, dass die Kristallschicht stetig und gleichmäßig wächst.

-

Thermodynamik und Gastransport: Der Erfolg des HTCVD-Verfahrens hängt vom Zusammenspiel zwischen Thermodynamik und Gastransportmechanismen ab. Diese Faktoren bestimmen, wie effektiv die Reaktionsgase mit dem Substrat interagieren und wie effizient die festen Produkte entfernt werden, um ein weiteres Wachstum zu ermöglichen.

Die hohen Temperaturen, die bei der HTCVD zum Einsatz kommen, erhöhen nicht nur die Geschwindigkeit der chemischen Reaktionen, sondern gewährleisten auch die Bildung qualitativ hochwertiger, kristalliner Schichten. Dies macht HTCVD zu einer entscheidenden Technik für Anwendungen, die robuste und leistungsstarke Materialien erfordern, wie z. B. in der Halbleiterindustrie, wo Siliziumkarbid für seine außergewöhnlichen thermischen und elektrischen Eigenschaften geschätzt wird.

Chemische Abscheidung aus der Gasphase bei mittlerer Temperatur (MTCVD)

Die chemische Abscheidung aus der Gasphase bei mittlerer Temperatur (MTCVD) ist eine wichtige Technologie für die Hartbeschichtungsprozesse in der Hartmetallwerkzeugindustrie. Diese Methode hat maßgeblich zur Verbesserung der Haltbarkeit und Leistung von Schneidwerkzeugen beigetragen, insbesondere bei Hochgeschwindigkeits- und Hochleistungsschneidanwendungen. Die Fähigkeit von MTCVD, robuste Beschichtungen bei Temperaturen von 700°C bis 900°C abzuscheiden, hat es zu einer bevorzugten Wahl gemacht, wenn es darum geht, die Herausforderungen einer geringen Werkzeugstandzeit bei anspruchsvollen Bearbeitungsvorgängen wie der Schwerzerspanung von legiertem Stahl und der Trockenbearbeitung zu bewältigen.

Das MTCVD-Verfahren ist durch bestimmte Betriebsparameter gekennzeichnet: Die Abscheidungstemperatur liegt in der Regel zwischen 700°C und 900°C, während der Abscheidungsdruck zwischen 2X10³ Pa und 2X10⁴ Pa gehalten wird. Die primären Reaktionsgase, die in dem Verfahren verwendet werden, sind eine Mischung aus CH₃CN, TiCl₄ und H₂, mit einem typischen Gasverhältnis von 0,01:0,02:1. Die Abscheidungszeit kann je nach gewünschter Schichtdicke und Eigenschaften zwischen 1 und 4 Stunden variieren.

Die Bedeutung des MTCVD-Verfahrens in der Industrie wird durch seine erfolgreiche Integration in die Produktionslinien der großen Hartmetallwerkzeughersteller unterstrichen. Durch die Kombination von MTCVD mit der chemischen Hochtemperatur-Gasphasenabscheidung (High Temperature Chemical Vapor Deposition, HTCVD) haben diese Unternehmen neue Supercarbid-Schichtwerkstoffe entwickelt, die das Problem der geringen Werkzeugstandzeit bei hochfesten Bearbeitungen wirksam entschärft haben. Dieser duale Ansatz hat große Aufmerksamkeit erregt und zu bedeutenden Fortschritten in der Industrie für beschichtete Hartmetallwerkzeuge geführt, die sich in der Praxis bemerkenswert auswirken.

Zusammenfassend lässt sich sagen, dass MTCVD eine Schlüsseltechnologie in der Hartmetallwerkzeugindustrie ist, die eine zuverlässige Lösung zur Verbesserung der Haltbarkeit und Leistung von Werkzeugen unter hochbeanspruchten Bearbeitungsbedingungen bietet. Seine präzisen Betriebsparameter und erfolgreichen industriellen Anwendungen unterstreichen seine Bedeutung in modernen Fertigungsprozessen.

Metallorganische chemische Gasphasenabscheidung (MOCVD)

Die metallorganische chemische Gasphasenabscheidung (MOCVD) ist eine hochentwickelte Epitaxietechnik, die die Herstellung von Verbindungshalbleitern revolutioniert hat. Diese Methode nutzt das Verfahren der Gasphasenepitaxie, bei dem organische Verbindungen der Elemente der Gruppen III und II sowie Hydride der Elemente der Gruppen V und VI als primäre Ausgangsmaterialien dienen. Diese Materialien werden in eine Reaktionskammer eingebracht, wo sie sich thermisch zersetzen und dünne, einkristalline Schichten auf einem Substrat bilden.

Die Vielseitigkeit des MOCVD-Verfahrens zeigt sich in seiner Fähigkeit, eine breite Palette von Verbindungshalbleitern, einschließlich III-V- und II-VI-Materialien, sowie deren mehrschichtige feste Lösungen zu erzeugen. Das Verfahren ist besonders vorteilhaft für die Herstellung komplexer Heterostrukturen, Übergittermaterialien und Quantentopfstrukturen, die für fortschrittliche Halbleiterbauelemente entscheidend sind.

Einer der Hauptvorteile der MOCVD ist die präzise Kontrolle über die Zusammensetzung und die Dotierstoffkonzentration der abgeschiedenen Schichten. Durch die genaue Regulierung der Durchflussrate und des Ein- und Ausschaltzeitpunkts der Gasquellen ermöglicht die MOCVD das Wachstum ultradünner Schichten mit spezifischen Eigenschaften. Darüber hinaus ermöglicht der schnelle Gasfluss innerhalb der Reaktionskammer eine rasche Anpassung der Zusammensetzung mehrerer Verbindungen, wodurch das Risiko von Memory-Effekten minimiert und scharfe Grenzflächen zwischen verschiedenen Schichten gewährleistet werden.

Im Vergleich zu anderen Epitaxieverfahren zeichnet sich das MOCVD-Verfahren durch seine Fähigkeit aus, eine breite Palette von Materialien zu verarbeiten, und durch seine Anpassungsfähigkeit bei der Herstellung hochwertiger, komplexer Halbleiterstrukturen. Dies macht sie zu einem unverzichtbaren Werkzeug in der Halbleiterindustrie für die Entwicklung elektronischer und optoelektronischer Geräte der nächsten Generation.

Laser-induzierte chemische Gasphasenabscheidung (LCVD)

Die laserinduzierte chemische Gasphasenabscheidung (Laser-induced Chemical Vapor Deposition, LCVD) ist ein hochentwickeltes Verfahren zur Abscheidung dünner Schichten, bei dem die Photonenenergie eines Laserstrahls genutzt wird, um chemische Gasphasenreaktionen anzuregen und zu erleichtern. Bei diesem Verfahren werden durch die Energie des Laserstrahls Moleküle in der Gasphase zersetzt, wodurch Atome aktiviert werden, die auf dem Substrat dünne Schichten bilden. Diese Technik senkt die Substrattemperatur im Vergleich zur konventionellen chemischen Gasphasenabscheidung (CVD) erheblich, verhindert die Störung der Verunreinigungsverteilung im Substrat und ermöglicht die Synthese dünner Schichten auf Substraten, die hohen Temperaturen nicht standhalten können. Im Gegensatz zu Plasma-CVD-Verfahren vermeidet LCVD die durch die Bestrahlung mit hochenergetischen Teilchen verursachten Schäden und verbessert so die Qualität und Integrität der abgeschiedenen Schichten.

Bei der LCVD werden die Reagenzgase durch die von einem fokussierten Laserstrahl erzeugte Wärme lokal zersetzt, was zu metallischen und keramischen Abscheidungen auf einem Substrat führt. Die örtlich begrenzte Erwärmung des Lasers ermöglicht eine präzise Strukturierung und direkte Beschriftung, indem der fokussierte Laserstrahl relativ zum Substrat bewegt wird. Diese lokalisierte Erwärmung ist ein entscheidender Vorteil, da sie eine feinere Auflösung und kontrolliertere Abscheidungsmuster ermöglicht.

Die LCVD wird in zwei Haupttypen unterteilt: photolytische und pyrolytische Verfahren. Bei der photolytischen LCVD wird die Energie des fokussierten Laserstrahls von den Reagenzgasen absorbiert, was zu deren Zersetzung und der anschließenden Abscheidung von festen Atomen oder Molekülen auf dem Substrat führt. Die bei diesem Verfahren verwendeten Laserwellenlängen sind materialabhängig, wobei typische Anwendungen UV-Laser wie Ar+, ArF und KrF sind. Die Absorption der Laserenergie kann sich jedoch über den gesamten Strahlengang erstrecken und ist nicht auf den Brennpunkt beschränkt, was die Auflösung verringern und die Größe der Strukturen erhöhen kann.

Bei der pyrolytischen LCVD hingegen bestrahlt der Laserstrahl bestimmte Stellen auf dem Substrat, an denen eine Materialabscheidung gewünscht wird. Durch diese Bestrahlung wird die Temperatur des Substrats lokal erhöht, wodurch die Zersetzung von Gasen und die Bildung einer festen Schicht ausgelöst wird. Zu den typischen Lasern, die bei der pyrolytischen LCVD eingesetzt werden, gehören Dauerstrich-Infrarotlaser wie CO2 und Nd:YAG. Die lokalisierte Erwärmung bei dieser Methode ermöglicht eine feinere Auflösung von bis zu 5 μm, was sie besonders vorteilhaft für Anwendungen macht, die eine hohe Präzision und detaillierte Strukturierung erfordern.

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mehrzonen-CVD-Röhrenofenmaschine für chemische Gasphasenabscheidung

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

Ähnliche Artikel

- CVD-Maschinen für die Dünnschichtabscheidung

- Vorteile und Nachteile der chemischen Gasphasenabscheidung (CVD)

- Eine Schritt-für-Schritt-Anleitung zum PECVD-Prozess

- Eine Einführung in die chemische Gasphasenabscheidung (CVD)

- Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Ein umfassender Leitfaden