Vakuum-Atmosphärenöfen und ihre Anwendungen

Häufig verwendete Atmosphären

Vakuumatmosphärenöfen werden in einer Vielzahl von kontrollierten Umgebungen betrieben, die jeweils auf die spezifischen Verarbeitungsanforderungen zugeschnitten sind. Zu diesen Atmosphären gehören:

- Vakuum: Ideal für Prozesse, die minimale Gasinterferenzen erfordern, wie Hochtemperatursintern und Metallentgasung.

- Wasserstoff: Wird für reduzierende Atmosphären verwendet, die bei Verfahren wie Aufkohlen und Glühen, bei denen Wasserstoff als Reduktionsmittel wirkt, unerlässlich sind.

- Sauerstoff: Wird häufig bei Oxidationsprozessen eingesetzt und ist entscheidend für Anwendungen, bei denen sich Oxidschichten bilden.

- Stickstoff: Wird häufig als Schutzgas verwendet, um Oxidation und Entkohlung während der Wärmebehandlung zu verhindern.

- Inertgase (z.B. Argon): Bieten eine nicht reaktive Umgebung, die sich für Prozesse eignet, bei denen eine Verunreinigung vermieden werden muss, wie z. B. bei der Herstellung von hochreinen Metallen.

Jede dieser Atmosphären dient unterschiedlichen Zwecken und stellt sicher, dass der Ofen für eine Vielzahl von industriellen Anwendungen geeignet ist, von Keramik und Metallurgie bis hin zu Elektronik und chemischer Verarbeitung.

Weit verbreitete Verwendung

Vakuumatmosphärenöfen sind in einem breiten Spektrum von Industriezweigen zu unverzichtbaren Werkzeugen geworden. Ihre Anwendungen reichen von Keramiken und Metallurgie bis hin zu Elektronik und Glasherstellung . In der chemischen Industrie werden diese Öfen häufig zur präzisen Materialverarbeitung eingesetzt, um optimale Ergebnisse bei komplexen Reaktionen zu gewährleisten. Der Maschinenbausektor profitiert von ihrem Einsatz bei Hochtemperaturexperimenten und Materialtests, während die Industrie für feuerfeste Materialien und Spezialwerkstoffe auf sie für Prozesse wie das Rösten von Pulver und das Sintern von Keramik angewiesen ist. Auch die Baustoffindustrie nutzt diese Öfen für verschiedene thermische Behandlungen, was ihre Vielseitigkeit und wichtige Rolle in der modernen Fertigung und Forschung unterstreicht.

Normen für Gasdichtheit und Leckage

Leistungsmerkmale

Die Gasdichtigkeit des Vakuumsystems in einem Ofen mit Vakuumatmosphäre ist ein kritischer Parameter, der die Fähigkeit des Ofens definiert, Gaslecks zu verhindern. Diese Eigenschaft wird durch zwei Hauptfaktoren beeinflusst: die Leckage durch physische Löcher oder Spalten im System und die Durchlässigkeit der in der Konstruktion verwendeten Materialien. Die Wirksamkeit des Vakuumsystems bei der Aufrechterhaltung einer dichten Umgebung wird in der Regel anhand der Leckagerate gemessen.

Um die Bedeutung der Gasdichtheit besser zu verstehen, sollten Sie die folgenden Aspekte berücksichtigen:

-

Leckage Löcher und Lücken: Alle physischen Unvollkommenheiten, wie Risse oder Lücken, können als Wege für das Entweichen von Gas dienen. Je kleiner und weniger diese Wege sind, desto besser ist die Gasdichtheit.

-

Material-Durchlässigkeit: Auch ohne sichtbare Löcher können Materialien Gasmoleküle durch Diffusion durchlassen. Hochwertige Materialien mit geringer Durchlässigkeit sind für die Aufrechterhaltung eines Vakuums unerlässlich.

-

Leckagerate: Sie ist das Maß dafür, wie viel Gas aus dem System in einem bestimmten Zeitraum entweicht. Eine geringere Leckagerate deutet auf eine höhere Gasdichtigkeit hin.

| Aspekt | Beschreibung |

|---|---|

| Leckage Löcher | Physikalische Unvollkommenheiten, durch die Gas entweichen kann. |

| Materialdurchlässigkeit | Die Fähigkeit von Materialien, der Gasdiffusion zu widerstehen. |

| Leckagerate | Die Menge des pro Zeiteinheit entweichenden Gases, wobei ein geringerer Wert besser ist. |

Zusammenfassend lässt sich sagen, dass die Gasdichtigkeit eines Vakuumsystems ein vielschichtiges Merkmal ist, das von der Integrität seiner physikalischen Struktur und den Eigenschaften seiner Materialien abhängt. Die Leckagerate dient als praktisches Maß zur Bewertung und zum Vergleich der Leistung verschiedener Vakuumsysteme.

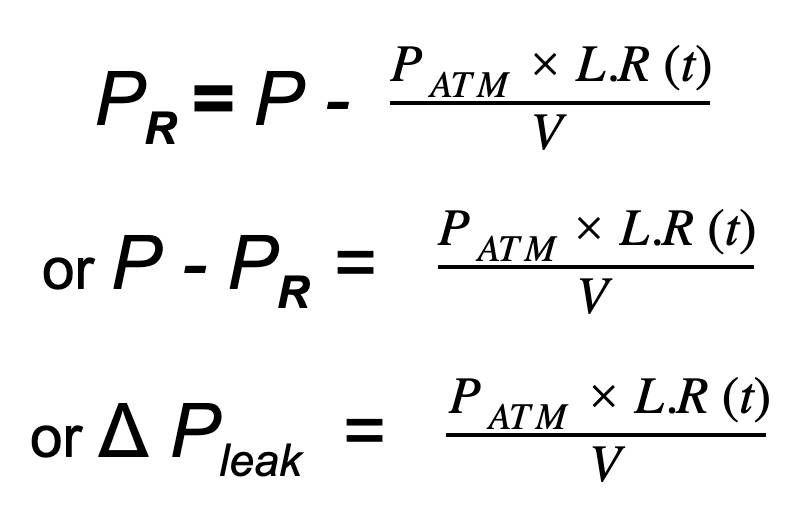

Definition der Leckagerate

Die in der Norm definierte Leckagerate ist ein kritischer Parameter, der die Gasmenge angibt, die unter bestimmten Bedingungen durch eine Leckageöffnung strömt. Die Norm legt fest, dass die Leckagerate gemessen wird, wenn der Eingangsdruck der Leckagebohrung auf 1 * 0,1 * 10^5 Pa eingestellt ist, während der Ausgangsdruck unter 1,33 * 10^3 Pa bleibt. Diese Messungen werden unter Standardbedingungen durchgeführt, zu denen ein Temperaturbereich von 23 °C ± 7 °C und eine Taupunkttemperatur von weniger als -25 °C für die bei der Prüfung verwendete Luft gehören.

Vereinfacht ausgedrückt, ist die Leckagerate das Gasvolumen, das in einer Zeiteinheit durch ein Leck entweicht. Diese Rate ist entscheidend für die Beurteilung der Integrität und Leistung von Vakuumsystemen, insbesondere bei Anwendungen wie Öfen mit Vakuumatmosphäre. Eine geringere Leckagerate deutet im Allgemeinen auf ein besser abgedichtetes System hin, was für die Aufrechterhaltung der gewünschten Vakuumbedingungen und die Gewährleistung der Genauigkeit und Zuverlässigkeit der im Ofen durchgeführten Prozesse unerlässlich ist.

| Parameter | Wert |

|---|---|

| Einlassdruck | 1 * 0,1 * 10^5 Pa |

| Ausgangsdruck | < 1,33 * 10^3 Pa |

| Temperatur | 23°C ± 7°C |

| Taupunkt-Temperatur | < -25°C |

Die Kenntnis der Leckagerate ist für jeden Betreiber oder Ingenieur eines Vakuumsystems von grundlegender Bedeutung, da sie sich direkt auf die Gesamteffizienz und Effektivität des Systems auswirkt. Durch die Einhaltung dieser standardisierten Bedingungen und die genaue Messung der Leckagerate kann sichergestellt werden, dass der Ofen mit Vakuumatmosphäre optimal arbeitet und mögliche Probleme im Zusammenhang mit Gaslecks minimiert werden.

Zweck und Prinzipien der Vakuum-Lecksuche

Zweck der Lecksuche

Das Hauptziel der Vakuumlecksuche besteht nicht nur darin, festzustellen, ob in einem System ein Gasleck auftritt und wie hoch die Leckrate ist. Es ist auch wichtig, den genauen Ort des Lecks zu bestimmen, unabhängig davon, ob es sich um ein physisches Loch oder eine subtilere Ursache wie die Materialdurchlässigkeit handelt. Diese genaue Identifizierung ist für die Durchführung gezielter Abhilfemaßnahmen zur Reparatur des Systems unerlässlich.

Um die Bedeutung der Leckortung zu verdeutlichen, betrachten wir die folgenden Szenarien:

| Szenario | Mögliche Auswirkung | Erforderliche Maßnahme |

|---|---|---|

| Physisches Loch | Schneller Gasverlust, Systemausfall | Loch abdichten, beschädigte Teile ersetzen |

| Material Durchlässigkeit | Langsamer, kontinuierlicher Gasverlust, beeinträchtigte Leistung | Ersetzen durchlässiger Materialien, Aufbringen von Sperrschichten |

Durch die genaue Identifizierung der Leckagequelle können Techniker sicherstellen, dass die erforderlichen Reparaturen effizient und effektiv durchgeführt werden und so die Integrität und Leistung des Vakuumsystems erhalten bleibt.

Grundprinzip der Leckortung

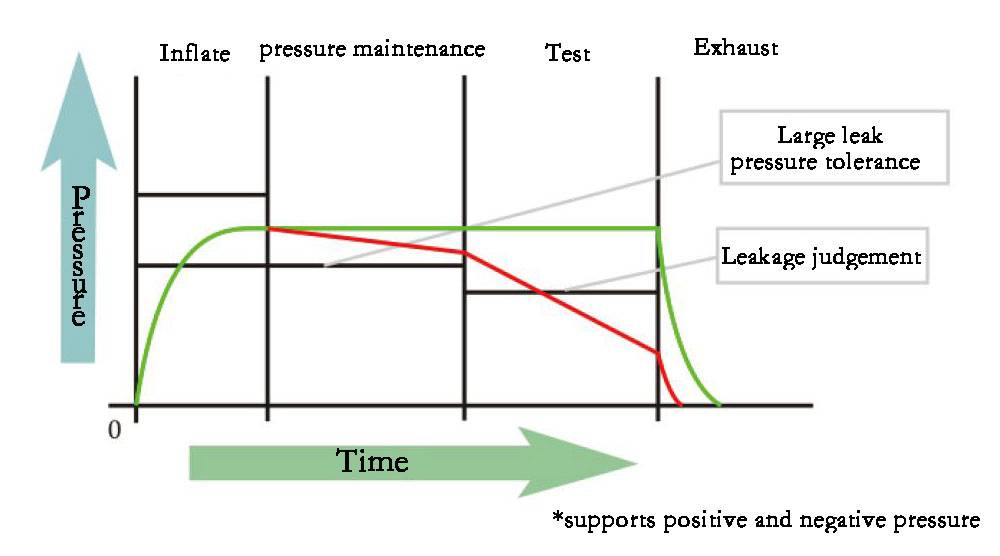

Das Grundprinzip der Lecksuche in Vakuumsystemen besteht darin, den Druckunterschied zwischen dem Inneren und dem Äußeren des Systems auszunutzen, um einen Gasfluss zu erzeugen. Diese Strömung wird dann mit Hilfe spezieller technischer Methoden überwacht, um den Ort von Leckagen zu lokalisieren. Ein gängiger Ansatz ist die Überdruck-Lecksuchverfahren . Bei dieser Methode wird das Vakuumsystem mit einem Gas gefüllt, dessen Druck höher ist als der Atmosphärendruck. Dadurch entsteht ein Druckgefälle, das das Gas zwingt, vom Inneren des Systems nach außen zu strömen, was die Lecksuche erleichtert. Mit einer Lecksuchsonde wird dann das entweichende Gas von außen aufgespürt, so dass sowohl die Lage der Leckagebohrungen als auch die Geschwindigkeit des Gasaustritts ermittelt werden kann.

Eine weitere Methode ist die Unterdruck-Dichtheitsprüfung die auch als Vakuumdichtheitsprüfung bekannt ist. Dabei wird das Vakuumsystem auf einen Druck unterhalb des Atmosphärendrucks abgepumpt. Das Leckgas wird dann mit einer Düse von außen auf das System gesprüht. Dadurch strömt das Gas von außen in das Innere des Systems. Durch Beobachtung der Veränderungen in den Messwerten des Lecksuchgeräts lassen sich sowohl die Lage der Leckageöffnungen als auch die Leckagerate bestimmen.

Beide Methoden sind für die Gewährleistung der Integrität von Vakuumsystemen von entscheidender Bedeutung, insbesondere bei Anwendungen wie Öfen mit Vakuumatmosphäre, bei denen die Aufrechterhaltung einer kontrollierten Umgebung für die Prozessergebnisse entscheidend ist.

Unterdruck-Dichtheitsprüfung

Die Unterdruck-Dichtheitsprüfung, auch bekannt als Vakuumdichtheitsprüfung, ist eine Methode zur Identifizierung und Quantifizierung von Lecks in einem Vakuumsystem. Dieser Prozess umfasst mehrere wichtige Schritte:

-

Erzeugen eines Vakuums: Das Vakuumsystem wird zunächst auf einen Vakuumzustand heruntergepumpt. Dieser Schritt stellt sicher, dass jeder nachfolgende Gasfluss leicht erkannt und gemessen werden kann.

-

Einleiten von Leckgas: Eine spezielle Düse wird verwendet, um ein nachweisbares Gas (in industriellen Anwendungen üblicherweise Helium) auf die Außenflächen des Systems zu sprühen. Dieses Gas wird aufgrund seiner Fähigkeit ausgewählt, kleine Lecks leicht zu durchdringen, und weil es mit modernen Lecksuchgeräten aufgespürt werden kann.

-

Beobachtung des Gasflusses: Wenn das Leckgas auf Defekte im System stößt, strömt es aufgrund des Druckunterschieds von außen nach innen. Dieser nach innen gerichtete Gasstrom wird dann von einem Lecksuchgerät festgestellt.

-

Analysieren der Messwerte: Das Dichtheitsprüfgerät überwacht und registriert die Veränderungen seiner Messwerte, die dem Vorhandensein und dem Ausmaß des Gasflusses durch die undichten Stellen entsprechen. Diese Messwerte helfen bei der genauen Lokalisierung der Lecks und der Bestimmung der Leckagerate.

Diese Methode ist besonders effektiv, da sie die Erkennung selbst kleinster Lecks ermöglicht und so sicherstellt, dass das Vakuumsystem seine Integrität und Leistung beibehält. Wenn man weiß, wo sich die Lecks befinden und wie hoch die Leckrate ist, können Korrekturmaßnahmen ergriffen werden, um das System zu reparieren und so potenziellen Problemen vorzubeugen, die durch längere Leckagen entstehen können.

| Schritt | Beschreibung |

|---|---|

| 1 | Erzeugen eines Vakuums: Das System wird auf einen Vakuumzustand heruntergepumpt. |

| 2 | Einleiten von Leckagegas: Detektierbares Gas wird auf die Außenseite gesprüht. |

| 3 | Beobachtung des Gasflusses: Das Gas strömt durch undichte Stellen nach innen. |

| 4 | Analysieren der Messwerte: Das Dichtheitsprüfgerät zeichnet die Daten auf und interpretiert sie, um Lecks zu lokalisieren und zu quantifizieren. |

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

Ähnliche Artikel

- Das Löten im Vakuumofen beherrschen: Techniken, Anwendungen und Vorteile

- Warum Ihre Lötverbindungen versagen: Die Wahrheit über die Ofentemperatur und wie Sie sie meistern

- Die Kunst der Leere: Wenn Präzision wichtiger ist als Kraft

- Warum Ihre Hochleistungsteile im Ofen versagen – und wie Sie das Problem dauerhaft lösen

- Die Architektur der Leere: Metallurgische Perfektion im Vakuum erzielen