Abstand zwischen Target und Substrat

Energieverlust der gesputterten Partikel

Wenn der Abstand zwischen dem Target und dem Substrat beim Magnetronsputtern zu groß ist, müssen die gesputterten Teilchen mehrere Herausforderungen meistern, die ihre Energie bis zum Erreichen des Substrats erheblich verringern. Dieser Energieverlust ist in erster Linie auf die größere Weglänge zurückzuführen, die die Teilchen zurücklegen müssen, während der sie verschiedenen energieverzehrenden Wechselwirkungen ausgesetzt sind.

Einer der wichtigsten Mechanismen des Energieverlusts ist die Wechselwirkung mit den in der Kammer vorhandenen Restgasen. Während die gesputterten Teilchen vom Target zum Substrat wandern, stoßen sie mit diesen Gasen zusammen, wodurch ihre kinetische Energie verloren geht. Dieses Phänomen ist besonders ausgeprägt bei höheren Kammerdrücken, wo die Häufigkeit solcher Kollisionen zunimmt, was den Energieverlust weiter verschlimmert.

Je größer der Abstand ist, desto größer ist auch die Wahrscheinlichkeit von Mehrfachstreuungen, bei denen die Teilchen von ihrer ursprünglichen Flugbahn abweichen. Diese Abweichungen verringern nicht nur die Energie der Partikel, sondern erhöhen auch die Wahrscheinlichkeit, dass sie das Substrat ganz verfehlen, was zu einer geringeren Abscheidungseffizienz führt.

Der Energieverlust der gesputterten Partikel lässt sich anhand ihrer kinetischen Energie beim Eintreffen auf dem Substrat quantifizieren. Im Idealfall sollten die Partikel einen beträchtlichen Teil ihrer ursprünglichen Energie behalten, um effektiv an der Substratoberfläche zu haften und sich mit ihr zu verbinden. Ist der Abstand jedoch zu groß, reicht die von den Partikeln zurückgehaltene Energie für eine effektive Abscheidung nicht aus, was zu einer schlechten Schichtqualität oder sogar zum völligen Scheitern des Abscheidungsprozesses führt.

Zusammenfassend lässt sich sagen, dass der Abstand zwischen dem Target und dem Substrat eine entscheidende Rolle bei der Bestimmung des Energiezustands der gesputterten Partikel bei ihrer Ankunft spielt. Es muss ein optimaler Abstand eingehalten werden, um sicherzustellen, dass die Teilchen genügend Energie für eine effektive Abscheidung behalten, um so Energieverluste und eine anschließende ineffektive Schichtbildung zu vermeiden.

Luftdruck während des Sputterns

Auswirkung auf die Abscheidungseffizienz

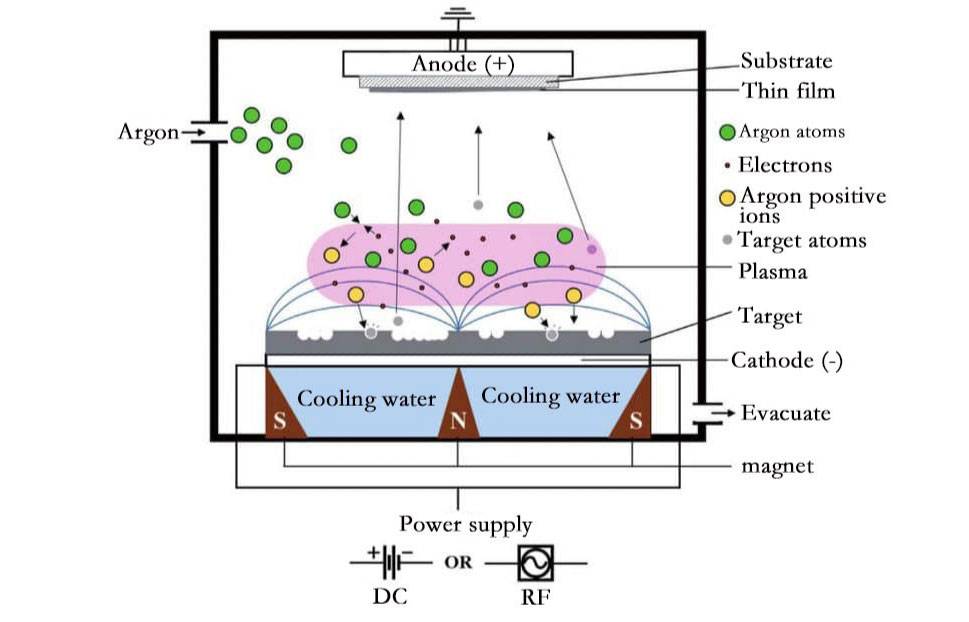

Der Luftdruck während des Magnetron-Sputterprozesses spielt eine entscheidende Rolle bei der Bestimmung der Abscheidungseffizienz. Ein zu hoher Luftdruck führt zu einer erhöhten Frequenz von Teilchenkollisionen in der Kammer. Diese Kollisionen können die Bewegung der gesputterten Teilchen erheblich behindern, so dass sie Energie verlieren und streuen, bevor sie das Substrat erreichen. Infolgedessen verringert sich die Anzahl der Partikel, die sich erfolgreich auf dem Target ablagern, wodurch die Gesamteffizienz der Abscheidung sinkt.

Umgekehrt wird die Umgebung in der Kammer weniger dicht, wenn der Luftdruck zu niedrig ist. Dies mag zwar für die Partikelbewegung vorteilhaft erscheinen, führt aber in Wirklichkeit dazu, dass eine unzureichende Anzahl von gesputterten Partikeln erzeugt wird. Die geringere Teilchendichte bedeutet, dass weniger Teilchen für die Abscheidung auf dem Substrat zur Verfügung stehen, was wiederum zu einem Rückgang der Abscheidungseffizienz führt.

Um eine optimale Abscheidungseffizienz zu erreichen, ist es wichtig, den Luftdruck innerhalb eines bestimmten Bereichs zu halten. Dieser Bereich ermöglicht ein Gleichgewicht zwischen der Minimierung von Partikelkollisionen und der Sicherstellung, dass eine ausreichende Anzahl von gesputterten Partikeln für die Abscheidung verfügbar ist. Die Feinabstimmung des Luftdrucks ist daher ein entscheidender Aspekt für eine qualitativ hochwertige Schichtabscheidung bei Magnetron-Sputterprozessen.

Temperatur des Substrats

Einfluss auf die Schichtqualität

Niedrigere Substrattemperaturen können die Qualität der abgeschiedenen Schicht erheblich beeinträchtigen. Wenn die Substrattemperatur nicht hoch genug ist, fehlt den auf der Oberfläche abgeschiedenen Atomen die notwendige Wärmeenergie, um durch das Substrat zu diffundieren. Dieser Diffusionsprozess ist entscheidend für die Bildung einer kontinuierlichen und homogenen Schicht. Ohne ausreichende Diffusion kann die Schicht diskontinuierlich werden, was zu Bereichen führt, in denen die Schicht entweder zu dünn ist oder ganz fehlt.

Außerdem kann die Inhomogenität des Films zu unterschiedlichen mechanischen und elektrischen Eigenschaften auf der Oberfläche führen. So können z. B. Bereiche mit dickerer Beschichtung eine andere Leitfähigkeit oder Härte aufweisen als dünnere Regionen. Diese Schwankungen können die Gesamtleistung und Zuverlässigkeit der Schicht beeinträchtigen, insbesondere bei Anwendungen, bei denen Gleichmäßigkeit entscheidend ist, wie z. B. in der Mikroelektronik oder bei optischen Beschichtungen.

Um diese Probleme abzumildern, ist eine sorgfältige Kontrolle der Substrattemperatur während des Sputterprozesses unerlässlich. Die Optimierung dieses Parameters kann die Diffusion der abgeschiedenen Atome und damit die Kontinuität und Homogenität der Schicht verbessern. Dieser Ansatz gewährleistet nicht nur eine bessere Schichtqualität, sondern steigert auch die Effizienz des Sputterprozesses, so dass er sich besser für hochpräzise Anwendungen eignet.

Eigenschaften des Zielmaterials

Verhalten während des Sputterns

Während des Sputterprozesses kann sich das Verhalten bestimmter Targetmaterialien erheblich auf die Qualität der abgeschiedenen Schichten auswirken. Insbesondere können einige Materialien eine erhöhte Gasproduktion aufweisen oder unter bestimmten Bedingungen ein instabiles Abscheidungsverhalten zeigen, was zur Bildung schlecht abgeschiedener Schichten führt.

Dieses Phänomen lässt sich auf die Wechselwirkung zwischen den energetischen Teilchen, die das Zielmaterial beschießen, und den intrinsischen Eigenschaften des Materials selbst zurückführen. So spielt beispielsweise die Bindungsenergie zwischen den Atomen des Zielmaterials eine entscheidende Rolle. Wenn die Energie der auftreffenden Teilchen einen bestimmten Schwellenwert erreicht, beginnen die Atome innerhalb des Zielmaterials von der Oberfläche zu entweichen, ein Prozess, der als Sputtern bekannt ist. Neigt das Targetmaterial jedoch zur Gasbildung oder ist seine atomare Struktur unter den Beschussbedingungen instabil, können die entstehenden Schichten von schlechter Qualität sein.

Die Effizienz des Sputterprozesses wird auch durch die Energie, den Winkel und die Masse der einfallenden Teilchen beeinflusst. Hochenergetische Teilchen können tiefer in das Zielmaterial eindringen und möglicherweise eine stärkere Schädigung der Oberfläche verursachen. Dies kann dazu führen, dass nicht nur das gewünschte Material, sondern auch unerwünschte Gase oder Verunreinigungen herausgeschleudert werden, was die Qualität der abgeschiedenen Schicht weiter beeinträchtigen kann.

Zusammenfassend lässt sich sagen, dass das Verhalten der Zielmaterialien während des Sputterns ein kritischer Faktor ist, der den Abscheidungsprozess entweder verbessern oder verschlechtern kann. Das Verständnis dieser materialspezifischen Herausforderungen ist entscheidend für die Optimierung des Sputterprozesses, um qualitativ hochwertige Schichten zu erhalten.

Einstellungen für die Stromversorgung

Auswirkung auf den Sputterwirkungsgrad

Wenn die Stromversorgungseinstellungen nicht optimiert sind, kann das Target zwar ein sichtbares Glühen aufweisen, aber nicht die gewünschte Anzahl von Partikeln effizient sputtern. Diese Diskrepanz lässt sich auf die komplizierte Beziehung zwischen der Energie der beschossenen Teilchen und der Sputterausbeute zurückführen. Die Sputterausbeute, die die Anzahl der pro einfallendem Ion ausgestoßenen Atome angibt, wird maßgeblich von der Energie und Masse dieser Teilchen beeinflusst. Im Allgemeinen führt eine Erhöhung der Teilchenmasse und -energie im Energiebereich von 10 bis 5000 eV zu einer Steigerung der Sputterausbeute.

Beim Sputtern wird der Impuls von einfallenden Teilchen - in der Regel Ionen aus neutralen Gasen - auf die Oberfläche des Targets übertragen. Verschiedene Parameter wie die Energie, der Winkel und die Masse der einfallenden Teilchen sowie die Bindungsenergie zwischen den Targetatomen bestimmen die Effizienz dieses Prozesses. Je höher die Energie der kollidierenden Ionen ist, desto tiefer dringen sie in das atomare Netzwerk des Zielmaterials ein und zerstören die Oberfläche. Wenn die Energieniveaus jedoch nicht genau kalibriert sind, können die Ionen entweder absorbiert oder reflektiert werden, ohne dass der Sputterprozess wirksam eingeleitet wird.

Um eine optimale Sputtereffizienz zu erreichen, ist es entscheidend, die Einstellungen der Energieversorgung so zu wählen, dass die Energie der beschossenen Teilchen ausreicht, um den Sputtermechanismus auszulösen, ohne die Oberfläche unnötig zu beschädigen. Dieses Gleichgewicht ist entscheidend für die Aufrechterhaltung einer hohen Sputterausbeute und die Gewährleistung einer effizienten Abscheidung des Zielmaterials auf dem Substrat.

Oberflächenbeschaffenheit des Substrats

Einfluss auf die Schichtabscheidung

Die Sauberkeit und Rauheit der Substratoberfläche spielen eine entscheidende Rolle für die Qualität und Haftung der abgeschiedenen Schicht. In den letzten Jahrzehnten haben sich die Forscher zunehmend auf die Optimierung dieser Faktoren konzentriert, um die Eigenschaften der dünnen Schichten zu verbessern. Das Aufkommen fortschrittlicher Simulationssoftware hat diesen Prozess weiter vereinfacht und eine genauere Kontrolle der Abscheidungsparameter ermöglicht.

Was die Oberflächenbeschaffenheit des Substrats betrifft, so können mehrere Schlüsselparameter eingestellt werden, um die Schichtabscheidung zu beeinflussen. Dazu gehören die Anzahl der Pumpen, die Art und Anzahl der Targets, die Substratgeometrie, die Reaktorbelegungsrate, der Druck, die Gasart, der Gasfluss, die Temperatur, die Stromdichte und die Vorspannung. Jeder dieser Parameter kann sich auf die Abscheiderate und die Haftung, Korngröße und Dicke der entstehenden Schicht auswirken. Folglich können diese Veränderungen die Eigenschaften der Beschichtung, wie z. B. ihre Härte, ihren Elastizitätsmodul, ihre Morphologie, ihr Gefüge und ihre chemische Zusammensetzung, erheblich beeinflussen.

Eine saubere Substratoberfläche gewährleistet beispielsweise, dass die abgeschiedenen Atome gut haften können, während eine raue Oberfläche zu schlechter Haftung und ungleichmäßigen Schichten führen kann. Auch die Wahl des Gastyps und der Durchflussrate kann die chemischen Reaktionen während der Abscheidung und damit die endgültigen Eigenschaften der Schicht beeinflussen. Durch eine sorgfältige Kontrolle dieser Parameter können die Forscher eine gleichmäßigere und hochwertigere Schichtabscheidung erreichen, die den Anforderungen verschiedener industrieller Anwendungen gerecht wird.

Sputtering-Effizienz des Zielmaterials

Materialspezifische Herausforderungen

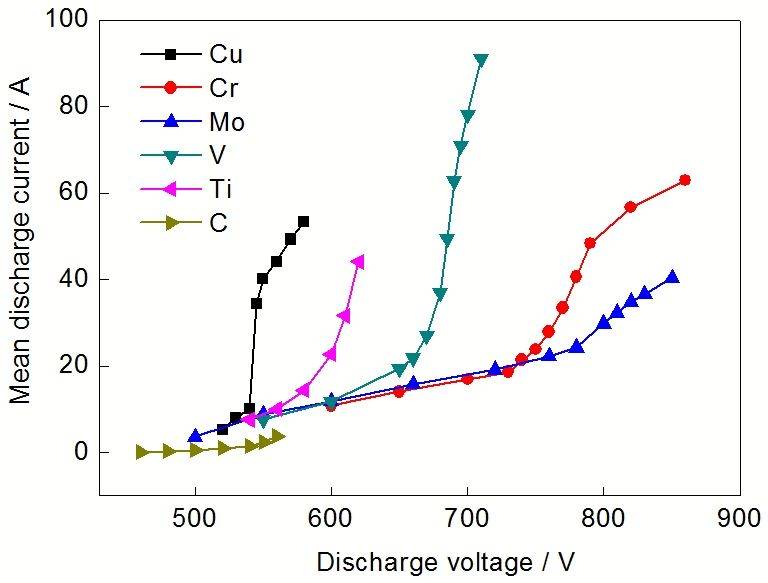

Verschiedene Materialien weisen unterschiedliche Sputtering-Effizienzen auf, was den Abscheidungsprozess erheblich beeinflussen kann. So können einige Materialien eine hohe Sputterausbeute aufweisen, was zu einer effizienten Filmbildung führt, während andere unter den gleichen Bedingungen nur schwer Partikel freisetzen können. Diese Diskrepanz ergibt sich aus den inhärenten Eigenschaften des Zielmaterials, wie seiner atomaren Struktur, Bindungsenergie und Reaktivität mit der Sputterumgebung.

Bestimmte Materialien, wie Edelmetalle oder hochschmelzende Elemente, erfordern besondere Sputterbedingungen, um eine effektive Abscheidung zu erreichen. Zu diesen Bedingungen gehört oft eine präzise Steuerung von Parametern wie Stromversorgungseinstellungen, Luftdruck und Substrattemperatur. Refraktärmetalle wie Wolfram oder Molybdän erfordern beispielsweise einen höheren Energieaufwand, um ihre starken atomaren Bindungen zu überwinden, während Edelmetalle wie Gold oder Silber anfälliger für Oxidation sind, wenn sie nicht in einer kontrollierten Atmosphäre gesputtert werden.

Darüber hinaus kann auch die Komplexität der Materialzusammensetzung eine Herausforderung darstellen. Mehrkomponenten-Legierungen oder -Verbindungen können eine Phasentrennung oder die bevorzugte Zerstäubung bestimmter Elemente aufweisen, was zu einer ungleichmäßigen Schichtabscheidung führt. Diese Variabilität des Sputterverhaltens erfordert einen maßgeschneiderten Ansatz für jedes Material, der eine sorgfältige Optimierung der Sputterparameter beinhaltet und oft fortschrittliche Techniken wie reaktives Sputtern oder Magnetronsputtern mit einer Vorspannung erfordert.

Zusammenfassend lässt sich sagen, dass die Effektivität der Schichtabscheidung beim Magnetronsputtern stark von den spezifischen Eigenschaften des Zielmaterials abhängt. Das Verständnis und die Bewältigung dieser materialspezifischen Herausforderungen sind entscheidend für das Erreichen hochwertiger, gleichmäßiger Schichten.

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- E-Strahl-Tiegel Elektronenkanone Strahl-Tiegel für Verdampfung

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Ähnliche Artikel

- Warum PECVD für die Herstellung mikroelektronischer Geräte unerlässlich ist

- Eine Einführung in die chemische Gasphasenabscheidung (CVD)

- Vergleich der Leistung von PECVD und HPCVD in Beschichtungsanwendungen

- Die Rolle von Plasma in PECVD-Beschichtungen

- Schlüsselmaterialien für erfolgreiche CVD-Prozesse