Inhaltsübersicht

Einführung in die Drehrohrofentechnologie

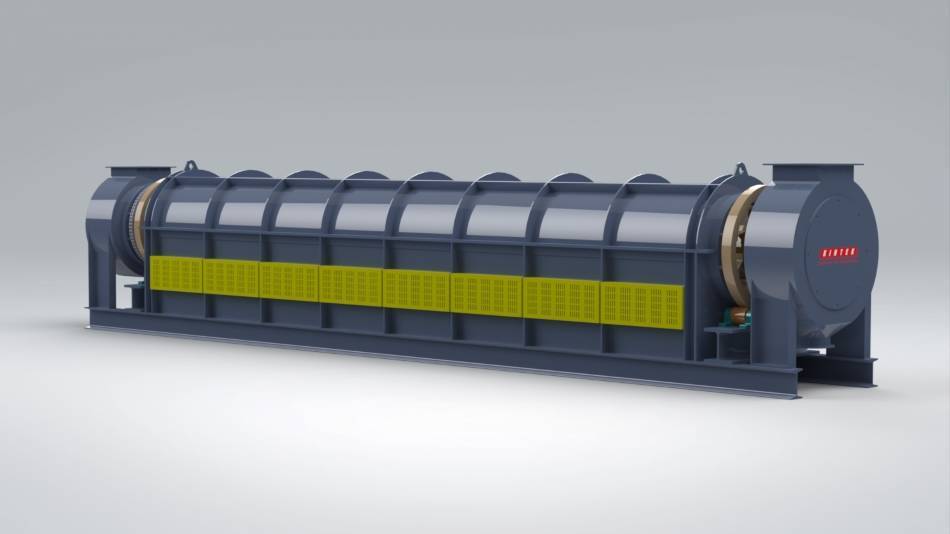

Drehrohröfen werden in verschiedenen Industriezweigen für die kontinuierliche thermische Verarbeitung von Materialien bei hohen Temperaturen eingesetzt. Diese Öfen bieten Vorteile gegenüber anderen Öfen, da sie große Materialmengen verarbeiten können und eine gleichmäßige Erwärmung ermöglichen. In diesem Artikel befassen wir uns mit den Feinheiten der Drehrohrofentechnologie und untersuchen die konstruktiven Verbesserungen und ihre Auswirkungen auf eine effiziente Materialverarbeitung. Wir erörtern spezifische Fortschritte bei Misch- und Fördertechnologien, Kippmechanismen, Brennstoffoptionen und feuerfesten Auskleidungsmaterialien. Die Kenntnis dieser Konstruktionsaspekte ermöglicht es der Industrie, die Leistung ihrer Drehrohröfen zu optimieren und so den Durchsatz, die Energieeffizienz und die Produktqualität zu verbessern.

Konstruktionsverbesserungen für verbesserte Leistung

Mischen und Fördertechnologien

Mischtechnologien können die Leistung von Drehrohröfen erheblich verbessern, indem sie die Volumennutzung erhöhen. Dies ist besonders vorteilhaft bei Prozessen, bei denen die Reaktionszeit durch Wärme- oder Stoffübertragung begrenzt ist. Durch die Verringerung des Zeitbedarfs ermöglichen Mischtechnologien den Einsatz kleinerer Öfen, die die gleichen Prozessanforderungen erfüllen.

Ein gängiger Ansatz für das Mischen in Drehrohröfen ist der Einsatz von Förderschnecken oder Gewindestangen. Diese Konstruktion ermöglicht eine kontrollierte Durchmischung des Materials, während es sich durch den Ofen bewegt. Bei einer anderen Konfiguration wird das Material im Rohr geschüttelt, um die Durchmischung zu fördern.

Für Anwendungen, bei denen es um die Gewinnung von Metallen aus Erzen geht, können Drehrohröfen mit einem Kippmechanismus ausgestattet werden. Dadurch kann flüssiges Metall aus dem Reaktor abfließen, was die Abtrennung des Metalls vom Erz erleichtert.

Diese Fortschritte in der Misch- und Fördertechnik haben die Möglichkeiten von Drehrohröfen erheblich erweitert, so dass sie ein breiteres Spektrum von Materialien und Prozessen mit höherer Effizienz und Produktivität verarbeiten können.

Innovationen beim Mischen und Fördern

Misch- und Fördertechnologien spielen eine zentrale Rolle bei der Verbesserung der Verarbeitungsumgebung und der Sicherstellung der Homogenität der Materialien. Diese Technologien bieten mehrere Vorteile, die zu einer verbesserten Effizienz und Produktqualität beitragen.

Förderung der Materialhomogenität:

Mischtechnologien sorgen für eine gleichmäßige Verteilung der Komponenten innerhalb einer Mischung. Dies ist entscheidend für Prozesse, die eine genaue Kontrolle über die Zusammensetzung und die Eigenschaften des Endprodukts erfordern. Durch die Beseitigung von Schwankungen in der Materialzusammensetzung verringern Mischtechnologien das Risiko von Fehlern und erhöhen die Konsistenz des Endprodukts.

Unerwünschte Axialvermischung verhindern:

Unerwünschte axiale Vermischung kann auftreten, wenn sich Materialien entlang der Länge eines Prozessbehälters bewegen, was zu Ungleichmäßigkeiten führt. Fördertechnologien lösen dieses Problem, indem sie die Bewegung der Materialien steuern, eine axiale Vermischung verhindern und die gewünschte Homogenität während des gesamten Prozesses aufrechterhalten.

Verbesserte Wärme- und Massenübertragung:

Misch- und Fördertechnologien erleichtern den effizienten Wärme- und Stoffaustausch innerhalb der Verarbeitungsumgebung. Indem sie eine gleichmäßige Durchmischung fördern, verbessern diese Technologien den Kontakt zwischen Reaktanten, Katalysatoren und anderen Prozesskomponenten. Dieser verbesserte Kontakt beschleunigt die Reaktionen und erhöht die Effizienz des Prozesses.

Reduzierte Zykluszeiten und verbesserte Produktivität:

Optimierte Misch- und Fördersysteme können die Zykluszeiten erheblich verkürzen, da sie sicherstellen, dass die Materialien effizient verarbeitet werden. Durch die Beseitigung von Engpässen und die Minimierung von Ausfallzeiten steigern diese Technologien die Produktivität und den Durchsatz, was zu einer höheren Produktionskapazität führt.

Verbesserte Produktqualität:

Die Kombination aus verbesserter Materialhomogenität, kontrolliertem Mischen und effizientem Wärme- und Stofftransport trägt zu einer verbesserten Produktqualität bei. Durch die Beseitigung von Fehlern, die Gewährleistung einer gleichmäßigen Zusammensetzung und die Aufrechterhaltung der gewünschten Materialeigenschaften spielen Misch- und Fördertechnologien eine entscheidende Rolle bei der Herstellung hochwertiger Produkte, die den Industriestandards entsprechen.

Vorteile von Kipptrommelöfen

Kipp-Drehrohröfen bieten zahlreiche Vorteile gegenüber herkömmlichen statischen Drehrohröfen, darunter

Reduzierte Zykluszeiten

Kippöfen ermöglichen kürzere Zykluszeiten, da der Ofen nicht mehr manuell gekippt werden muss, um geschmolzenes Metall in Formen zu gießen. Diese Automatisierung reduziert den Arbeitsaufwand und erhöht die Produktivität.

Erhöhter Durchsatz

Durch die Möglichkeit, den Ofen schnell und effizient zu kippen, können die Bediener mehrere Formen in kürzerer Zeit füllen. Dieser erhöhte Durchsatz führt zu höheren Produktionsraten und einer verbesserten Gesamteffizienz.

Effiziente Energieausnutzung

Kipp-Drehrohröfen nutzen die Energie im Vergleich zu statischen Öfen effizienter. Durch die Möglichkeit, den Ofen zu kippen, lässt sich der Fluss des geschmolzenen Metalls besser steuern, wodurch Wärmeverluste minimiert und der Energieverbrauch gesenkt werden.

Weitere Vorteile

Zusätzlich zu diesen primären Vorteilen bieten kippbare Drehrohröfen noch folgende weitere Vorteile:

- Verbesserte Sicherheit durch Verringerung des Risikos von Verschüttungen und Unfällen während des Gießens

- Erhöhte Flexibilität bei der Platzierung und Ausrichtung der Formen

- Geringere Arbeitskosten durch automatisierte Kippmechanismen

- Verbesserte Produktqualität durch verbesserte Verteilung des geschmolzenen Metalls und Temperaturkontrolle

- Umweltfreundlicher Betrieb mit geringeren Emissionen und weniger Energieverbrauch

Insgesamt bieten Kippdrehrohröfen eine Reihe von Vorteilen, die sie zu einer wertvollen Bereicherung für Gießereien und andere Industrien machen, die effiziente und produktive Metallschmelz- und Gießprozesse benötigen.

Brennstoffoptionen und Auskleidungsmaterialien

Drehrohröfen nutzen verschiedene Brennstoffoptionen zur Wärmeerzeugung, darunter:

Gas: Erdgas ist aufgrund seiner Verfügbarkeit, Kosteneffizienz und sauberen Verbrennung ein häufig verwendeter Brennstoff.

Diesel: Dieselkraftstoff bietet im Vergleich zu Gas eine höhere Energiedichte, kann aber mehr Schadstoffe ausstoßen.

Heizöl: Heizöl, ein schwerer Brennstoff, bietet einen hohen thermischen Wirkungsgrad und eignet sich für Anwendungen, die extreme Temperaturen erfordern.

Die Wahl des Brennstoffs hängt von Faktoren wie Verfügbarkeit, Kosten, Umweltvorschriften und der Konstruktion des Ofens ab.

Bedeutung von feuerfesten Auskleidungsmaterialien:

Feuerfeste Auskleidungsmaterialien sind entscheidend für die Effizienz und Langlebigkeit von Öfen. Sie dienen als Barriere zwischen dem geschmolzenen Material und der Ofenstruktur und schützen diese vor extremer Hitze, chemischen Reaktionen und Abrieb.

Arten von feuerfesten Auskleidungen:

- Ziegel: Langlebig und hochtemperaturbeständig, erfordert aber unter Umständen einen fachkundigen Einbau.

- Zement: Bietet eine monolithische Auskleidung, die flexibel und einfach zu installieren ist.

- Formbar: Vielseitig und anpassbar, wird für komplexe Formen oder Reparaturen verwendet.

Vorteile der feuerfesten Auskleidung:

- Isolierung: Hält die Ofentemperatur aufrecht und reduziert den Energieverbrauch.

- Korrosionsschutz: Verhindert chemische Reaktionen zwischen geschmolzenem Material und der Ofenstruktur.

- Widerstandsfähigkeit gegen Temperaturschocks: Hält schnellen Temperaturschwankungen stand und verlängert die Lebensdauer des Ofens.

- Schutz der Umwelt: Minimiert Emissionen und verbessert die Luftqualität.

Faktoren, die die Lebensdauer der feuerfesten Auskleidung beeinflussen:

- Art des feuerfesten Materials

- Betriebstemperatur des Ofens

- Häufigkeit des Legierungswechsels

- Abkühl- und Aufheizzyklen

Durch die Auswahl geeigneter Brennstoffe und die Verwendung hochwertiger feuerfester Auskleidungsmaterialien lassen sich die Effizienz, Langlebigkeit und Sicherheit von Drehrohröfen erheblich verbessern.

Industrielle Anwendungen von Drehrohröfen

Drehrohröfen sind vielseitige industrielle Heizsysteme, die in verschiedenen Bereichen eingesetzt werden. Ihre Anwendungen reichen von der Metallverarbeitung bis hin zur Materialbearbeitung, was ihre Anpassungsfähigkeit und Effizienz unterstreicht.

Metallverarbeitung

- Schmieden: Drehrohröfen ermöglichen eine präzise Temperaturregelung und eine gleichmäßige Erwärmung und sind daher ideal für Schmiedeprozesse.

- Aluminiumschmelzen: Drehrohrschmelzöfen sind hocheffizient für das Recycling von Aluminiumschrott, da sie alle Arten von Schrott effektiv zurückgewinnen.

Materialverarbeitung

- Keramische Dotierung: Drehrohröfen ermöglichen die Dotierung von Keramiken mit Seltenerdmetallen, wodurch deren Eigenschaften für spezielle Anwendungen verändert werden.

- Kalzinieren: Drehrohröfen sind für einen kontinuierlichen Durchsatz von Schüttgut ausgelegt und eignen sich daher für Kalzinierungsprozesse.

- Oxidieren: Drehrohröfen erleichtern die Oxidation von Materialien, verbessern deren Eigenschaften und ermöglichen chemische Reaktionen.

- Rösten: Drehrohröfen werden in Röstprozessen eingesetzt, um Phasenübergänge zu beeinflussen und die Materialzusammensetzung zu verändern.

Vorteile von Drehrohröfen

Drehrohröfen bieten zahlreiche Vorteile, darunter:

- Temperaturgleichmäßigkeit: Hochwertige Heizelemente sorgen für eine hervorragende Temperaturgleichmäßigkeit und damit für eine gleichmäßige Materialverarbeitung.

- Kontinuierliche Verarbeitung: Drehrohröfen sind für die kontinuierliche Materialverarbeitung ausgelegt, was die Effizienz und Produktivität erhöht.

- Vielseitige Anwendungen: Drehrohröfen eignen sich für eine Vielzahl von Branchen und Anwendungen, was ihre Vielseitigkeit und Anpassungsfähigkeit unter Beweis stellt.

Optimierung der Temperaturgleichmäßigkeit

UnterDrehrohröfenist die Temperaturgleichmäßigkeit von entscheidender Bedeutung, da sie sich direkt auf die Qualität und Konsistenz der verarbeiteten Materialien auswirkt.

Hochwertige Heizelemente spielen eine entscheidende Rolle beim Erreichen einer optimalen Temperaturgleichmäßigkeit. Diese Elemente sorgen für eine gleichmäßige Wärmeverteilung im gesamten Ofenraum, minimieren Temperaturschwankungen und ermöglichen eine präzise Steuerung des Heizprozesses.

Durch die kontinuierliche Rotation der Probe im Ofen wird die Temperaturgleichmäßigkeit weiter verbessert. Während sich die Probe durch den heißen Ofen bewegt, werden alle Oberflächen dem gleichmäßigen Temperaturprofil ausgesetzt, was zu einer gleichmäßigen Erwärmung und verbesserter Produkthomogenität führt.

Durch den Einsatz hochwertiger Heizelemente und die kontinuierliche Rotation der Probe bieten Drehrohröfen eine außergewöhnliche Temperaturgleichmäßigkeit, die gleichmäßige Materialeigenschaften und eine verbesserte Produktqualität gewährleistet.

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

Ähnliche Artikel

- Was ist ein Aktivkohle-Regenerations-Drehrohrofen?

- Optimierung von Industrieprozessen: Lösungen für Drehrohröfen und Laboröfen

- Elektrischer Pyrolyse-Drehrohrofen: Konstruktion, Betrieb und Anwendungen

- Erkundung der Vorteile und Anwendungen von Drehrohröfen: Ein umfassender Leitfaden

- Erforschung von Drehrohröfen: Ein umfassender Leitfaden