Einführung in PECVD

Überblick über PECVD

PECVD (Plasma Enhanced Chemical Vapor Deposition) ist ein hochentwickeltes Verfahren zur Abscheidung dünner Schichten, das in der Halbleiterindustrie in großem Umfang eingesetzt wird. Diese Methode kombiniert synergetisch die Grundprinzipien der chemischen Gasphasenabscheidung (CVD) mit fortschrittlicher Plasmatechnologie und ermöglicht so die Herstellung hochwertiger Schichten mit genau kontrollierten Eigenschaften. Im Gegensatz zu herkömmlichen CVD-Verfahren wird bei PECVD das Plasma zur Intensivierung des Abscheidungsprozesses eingesetzt, so dass mehr Material bei deutlich niedrigeren Temperaturen abgeschieden werden kann.

Die Integration des Plasmas in den CVD-Prozess bringt mehrere Vorteile mit sich. PECVD-abgeschiedene Schichten weisen hervorragende physikalische Eigenschaften auf, darunter Gleichmäßigkeit, hohe Vernetzung und robuste Beständigkeit gegen chemische und thermische Veränderungen. Diese Eigenschaften machen PECVD-abgeschiedene Schichten ideal für eine Vielzahl von Anwendungen, insbesondere für optische Beschichtungen und dielektrische Schichten. Die niedrigen Kosten und die hohe Effizienz der plasmageschichteten Polymere haben den Anwendungsbereich der PECVD erweitert und sie zu einem Eckpfeiler in der modernen Fertigung gemacht.

PECVD bietet eine unvergleichliche Kontrolle über Materialeigenschaften wie Spannung, Brechungsindex und Härte. Diese Präzision ist entscheidend für die Herstellung von Schichten, die in Halbleiterbauelementen zur Verkapselung, Oberflächenpassivierung und Isolierung leitender Schichten verwendet werden. Die Technologie funktioniert durch die Erzeugung eines Niedertemperaturplasmas in einer Prozesskammer, das eine Glimmentladung an der Kathode induziert. Diese Entladung löst in Verbindung mit der Einleitung von Prozessgasen eine Reihe von chemischen und Plasmareaktionen aus, die in der Bildung eines festen Films auf der Probenoberfläche gipfeln.

Das PECVD-Verfahren ist ein vielseitiges und effizientes Abscheideverfahren, mit dem hochwertige Schichten bei niedrigeren Temperaturen erzeugt werden können, so dass die Integrität der empfindlichen Halbleiterstrukturen erhalten bleibt. Ihre Fähigkeit, die Materialeigenschaften zu kontrollieren und anzupassen, macht sie zu einem unverzichtbaren Werkzeug in der Halbleiterindustrie und darüber hinaus.

Vielseitigkeit von PECVD

Die plasmagestützte chemische Gasphasenabscheidung (PECVD) zeichnet sich durch ihre hohe Anpassungsfähigkeit aus, da sie die Reaktivität organischer und anorganischer chemischer Ausgangsstoffe durch den Einsatz von Plasma erhöht. Diese gesteigerte Reaktivität erweitert das Spektrum der Materialien, die als Ausgangsstoffe verwendet werden können, und schließt sogar solche ein, die normalerweise inert sind. Die Fähigkeit der PECVD, Ausgangsstoffe in fester, flüssiger oder gasförmiger Form zu verarbeiten, erleichtert die schnelle, lösungsmittelfreie Herstellung von Dünnschichtschichten.

Die Vielseitigkeit von PECVD geht über die reine Materialvielfalt hinaus. Das Verfahren zeichnet sich durch die Kontrolle verschiedener Materialeigenschaften wie Spannung, Brechungsindex und Härte aus, was es zu einer bevorzugten Methode für Anwendungen in der Halbleiterindustrie macht. So ist PECVD beispielsweise für die Verkapselung von Bauelementen, die Oberflächenpassivierung und die Isolierung von leitenden Schichten von Bedeutung. Die Gleichmäßigkeit und die vernetzte Beschaffenheit der durch PECVD abgeschiedenen Schichten tragen zu ihren hervorragenden physikalischen Eigenschaften bei, einschließlich der Beständigkeit gegen chemische und thermische Veränderungen.

Darüber hinaus ermöglicht die Flexibilität von PECVD bei der Anpassung der Schichtzusammensetzung die Herstellung organischer Schichten mit maßgeschneiderten chemischen, thermischen, optischen, elektrischen und mechanischen Eigenschaften. Diese Anpassungsfähigkeit ist besonders wertvoll bei großtechnischen Anwendungen auf Substraten wie Glas und Silizium. Jüngste Fortschritte haben dazu geführt, dass PECVD auch in biologischen Anwendungen, wie dem Schutz medizinischer Geräte, und zur Verringerung der Korrosion in optischen und dielektrischen Geräten eingesetzt wird.

Zusammenfassend lässt sich sagen, dass die Fähigkeit der PECVD, eine breite Palette von Materialien zu verwenden, in Verbindung mit der präzisen Kontrolle über die Schichteigenschaften, ihre Vielseitigkeit in verschiedenen industriellen Anwendungen unterstreicht.

Grundlagen der PECVD

Methoden der Plasmaerzeugung

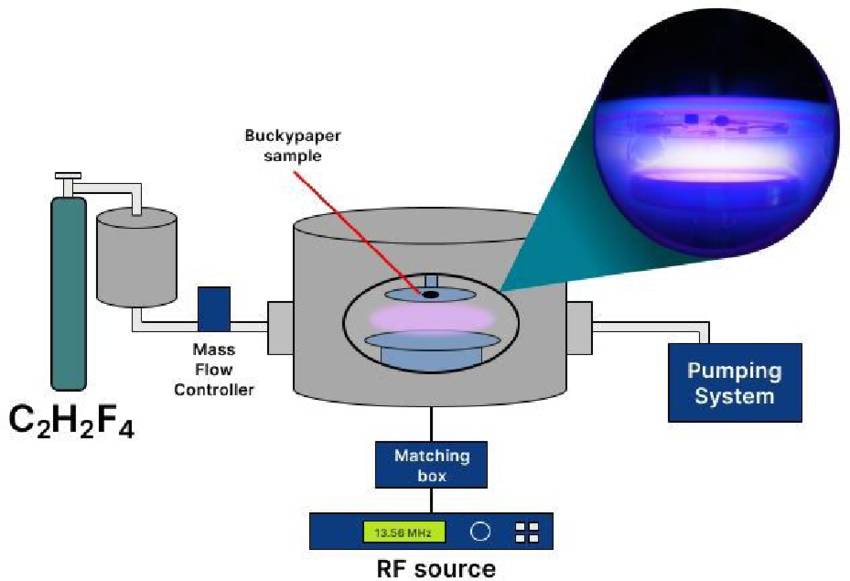

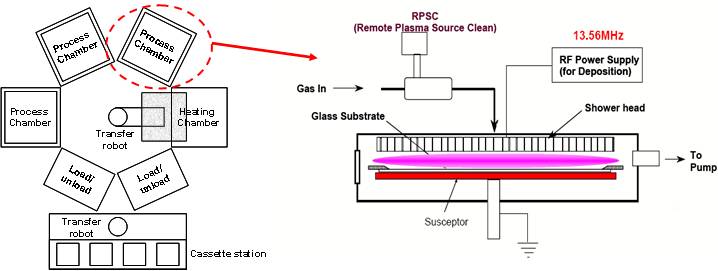

Das Plasma in einem PECVD-Verfahren (Plasma Enhanced Chemical Vapor Deposition) wird in der Regel durch Anlegen einer Spannung an Elektroden erzeugt, die in eine Niederdruckgasumgebung eingebettet sind. Diese Spannung erzeugt ein elektrisches Feld, das die Gasmoleküle ionisiert und so die Plasmabildung einleitet. Die Erzeugungsmethoden variieren je nach Art der verwendeten Stromversorgung, zu der Hochfrequenz (RF), Mittelfrequenz (MF), gepulster Gleichstrom und direkter Gleichstrom gehören.

-

Hochfrequenz (RF) Plasma: Bei dieser Methode wird ein Wechselstrom mit einer Frequenz im Bereich von 13,56 MHz verwendet. RF-Plasma ist weit verbreitet, da es ein stabiles und gleichmäßiges Plasma erzeugt, was für eine qualitativ hochwertige Schichtabscheidung entscheidend ist.

-

Mittelfrequenz-Plasma (MF): Das MF-Plasma arbeitet bei Frequenzen zwischen RF und DC und bietet ein Gleichgewicht zwischen der Stabilität von RF und der Einfachheit von DC. Es ist besonders nützlich für Anwendungen, die eine moderate Plasmadichte erfordern.

-

Gepulstes DC-Plasma: Bei dieser Methode wird eine Reihe kurzer Gleichstromimpulse an die Elektroden angelegt. Das Pulsieren ermöglicht eine präzise Steuerung der Plasmadichte und -energie, was für bestimmte Materialabscheidungsprozesse von Vorteil sein kann.

-

Gleichstromplasma (DC): Gleichstromplasmen sind einfacher zu implementieren, aber weniger stabil als HF- und MF-Plasmen, da sie einen kontinuierlichen Gleichstrom verwenden. Es wird häufig bei Anwendungen eingesetzt, bei denen geringere Plasmadichten akzeptabel sind.

Die von diesen Stromquellen bereitgestellte Energie aktiviert das Gas oder den Dampf, wodurch es in Elektronen, Ionen und neutrale Radikale dissoziiert. Diese geladenen und neutralen Teilchen sind für die chemischen Reaktionen, die zur Abscheidung von dünnen Schichten führen, unerlässlich. Die Wahl der Plasmaerzeugungsmethode hängt von den spezifischen Anforderungen des Beschichtungsprozesses ab, z. B. von den gewünschten Schichteigenschaften, der Beschichtungsrate und der Temperaturempfindlichkeit des Substrats.

Abscheidungsprozess

Bei der PECVD-Technologie wird ein Niedertemperaturplasma eingesetzt, um eine Glimmentladung an der Kathode in der Beschichtungskammer zu initiieren, die unter niedrigem Gasdruck arbeitet. Durch diese Glimmentladung oder alternative Heizmechanismen wird die Temperatur der Probe auf ein vorgegebenes Niveau angehoben. Anschließend wird eine sorgfältig kontrollierte Menge an Prozessgas in die Kammer eingeleitet. Dieses Gas durchläuft eine Reihe komplizierter chemischer und Plasmareaktionen, die in der Bildung eines festen Films auf der Probenoberfläche gipfeln.

Der Abscheidungsprozess ist eine kritische Phase bei der PECVD, in der die Eigenschaften der endgültigen Schicht bestimmt werden. Die Dicke der abgeschiedenen Schicht kann erheblich variieren und reicht von der Breite eines einzelnen Atoms (Nanometerbereich) bis zu mehreren Millimetern, je nach der spezifischen Beschichtungsmethode und der Art des abgeschiedenen Materials. Dank dieser Flexibilität können sowohl dünne Funktionsschichten als auch dickere Schutzschichten erzeugt werden, was die Anwendbarkeit von PECVD in verschiedenen Industriezweigen vergrößert.

Der Schlüssel zum Erfolg des Abscheidungsprozesses liegt in der präzisen Steuerung und Optimierung verschiedener Parameter, darunter Gasdurchflussraten, Plasmaleistung und Kammerdruck. Diese Parameter beeinflussen gemeinsam die mittlere freie Weglänge der Reaktanten, die Oberflächenmobilität dieser Reaktanten und schließlich die Zusammensetzung und die Eigenschaften der abgeschiedenen Schicht. Durch die Feinabstimmung dieser Variablen lassen sich Schichten mit gewünschten Eigenschaften wie hoher Gleichmäßigkeit, spezifischen elektrischen Eigenschaften oder verbesserter mechanischer Festigkeit erzielen.

Die Vielseitigkeit der PECVD bei der Handhabung einer breiten Palette von Ausgangsmaterialien - ob in fester, flüssiger oder gasförmiger Form - erhöht ihren Nutzen zusätzlich. Diese Fähigkeit stellt sicher, dass PECVD an die verschiedenen Anforderungen unterschiedlicher Anwendungen angepasst werden kann, von der Halbleiterherstellung bis zur Produktion biomedizinischer Geräte. Die Fähigkeit, eine Vielzahl von Materialien abzuscheiden, darunter Siliziumnitrid, Siliziumdioxid, amorphes Silizium und diamantähnlicher Kohlenstoff, unterstreicht das breite Spektrum der Möglichkeiten, die PECVD bietet.

Zusammenfassend lässt sich sagen, dass der PECVD-Abscheidungsprozess ein hochentwickeltes und anpassungsfähiges Verfahren ist, das die Herstellung von hochwertigen Schichten mit maßgeschneiderten Eigenschaften ermöglicht. Die Fähigkeit, im Vergleich zu herkömmlichen CVD-Verfahren bei niedrigeren Temperaturen zu arbeiten, und die Fähigkeit, eine breite Palette von Materialien zu verarbeiten, machen PECVD zu einer Eckpfeilertechnologie in modernen Fertigungsprozessen.

Materialien, die mit PECVD abgeschieden werden

Siliziumnitrid (SiN)

Siliziumnitrid (SiN) ist ein hochleistungsfähiges keramisches Material, das sich durch eine außergewöhnliche Kombination von mechanischen, thermischen und elektrischen Eigenschaften auszeichnet. Als Material, das mittels PECVD (Plasma Enhanced Chemical Vapor Deposition) abgeschieden wird, ist SiN bekannt für seine hervorragenden dielektrischen Eigenschaften, seine hohe thermische Stabilität und seine geringe Leitfähigkeit. Diese Eigenschaften machen es zu einer bevorzugten Wahl für eine Vielzahl kritischer Anwendungen.

Im Bereich der Halbleiterbauelemente wird SiN nicht nur wegen seiner dielektrischen Eigenschaften eingesetzt, sondern auch wegen seiner Fähigkeit, als wirksame Diffusionsbarriere gegen Wassermoleküle und Natriumionen zu dienen, die die Hauptursachen für Korrosion und Instabilität in der Mikroelektronik sind. Diese Doppelfunktionalität gewährleistet die Langlebigkeit und Zuverlässigkeit von Halbleiterkomponenten.

Neben Halbleitern findet SiN auch in biomedizinischen Geräten breite Anwendung. Seine chemische Stabilität und Inertheit sind für die Entwicklung zuverlässiger biochemischer und biomedizinischer Geräte, bei denen die Materialverträglichkeit mit lebendem Gewebe entscheidend ist, von größter Bedeutung. Die hohe Härte (~19 GPa) und der hohe Elastizitätsmodul (~150 GPa) des Materials verbessern seine Anwendbarkeit in diesen sensiblen Umgebungen noch weiter und sorgen für Langlebigkeit ohne Beeinträchtigung der Biokompatibilität.

Bei optischen Beschichtungen macht der hohe Brechungsindex von SiN, der auf spezifische Anforderungen zugeschnitten werden kann, das Material zu einem idealen Kandidaten für Antireflexions- und Schutzschichten. Seine geringe optische Absorption im sichtbaren und infraroten Spektrum ermöglicht die Herstellung leistungsstarker optischer Wellenleiter und planarer optischer Systeme und trägt so zur Weiterentwicklung photonischer und optoelektronischer Geräte bei.

Darüber hinaus macht die hohe Temperaturwechselbeständigkeit und Schlagfestigkeit von SiN in Verbindung mit seiner hervorragenden Kriech- und Oxidationsbeständigkeit das Material zu einem robusten Werkstoff für Hochtemperatur- und Hochlastanwendungen. Diese Vielseitigkeit stellt sicher, dass SiN den anspruchsvollsten industriellen Bedingungen standhalten kann und festigt seine Position als Material der Wahl in verschiedenen anspruchsvollen Branchen.

Siliziumdioxid (SiO2)

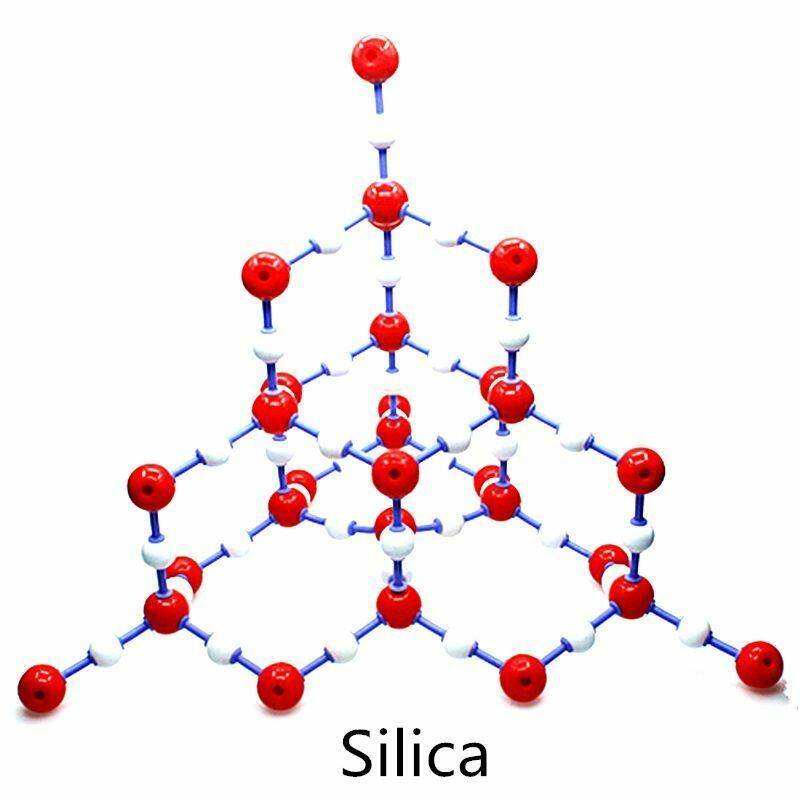

Siliziumdioxid, gemeinhin als Kieselsäure bezeichnet, ist ein vielseitiges Material mit der chemischen Formel SiO2. Aufgrund seiner außergewöhnlichen dielektrischen Eigenschaften und seiner Transparenz ist es eines der am häufigsten abgeschiedenen Materialien in PECVD-Verfahren (Plasma Enhanced Chemical Vapor Deposition). Dieses Siliziumoxid kommt in der Natur vor allem als Quarz vor und ist ein wichtiger Bestandteil verschiedener lebender Organismen.

In industriellen Anwendungen wird Siliziumdioxid häufig in Form von Quarzglas verwendet, das für seine hohe Reinheit und einzigartigen physikalischen Eigenschaften bekannt ist. Siliziumdioxid ist in vielen Teilen der Welt ein Hauptbestandteil von Sand, so dass es für industrielle Zwecke reichlich zur Verfügung steht. Das Material wird nicht nur in der Halbleiterherstellung verwendet, sondern findet auch Anwendung in optischen Beschichtungen, Strukturmaterialien, als Schutzschicht gegen Korrosion und zur Verbesserung der Hydrophobie.

Besonders wichtig ist die Rolle von Siliziumdioxid in der Mikroelektronik. Als elektrischer Isolator sorgt es für das ordnungsgemäße Funktionieren von Halbleitergeräten, indem es Kurzschlüsse verhindert und die Signalintegrität aufrechterhält. Es wird aber nicht nur in der Elektronik verwendet, sondern auch in der Lebensmittel- und Pharmaindustrie, wo es eine wichtige Komponente in verschiedenen Formulierungen und Prozessen darstellt.

Die Abscheidung von Siliziumdioxid mittels PECVD ermöglicht eine genaue Kontrolle der Eigenschaften der Schicht und damit maßgeschneiderte Lösungen für spezifische Anwendungen. Ob in Form von Quarzglas, pyrogener Kieselsäure, Kieselgel oder Aerogele, Siliziumdioxid ist nach wie vor ein Eckpfeiler der modernen Technologie und unterstreicht seine Bedeutung für aktuelle und neue Anwendungen.

Amorphes Silizium (a-Si)

Amorphes Silizium, oft abgekürzt als a-Si, ist eine nicht-kristalline Form von Silizium mit besonderen elektronischen Eigenschaften. Im Gegensatz zu seinem kristallinen Gegenstück verfügt a-Si über keine klar definierte Kristallstruktur, was ihm einzigartige optische und elektrische Eigenschaften verleiht. Dieses Material ist besonders für seine Anwendung in der Dünnschichttechnologie bekannt, wo seine Fähigkeit, sich in Schichten von nur wenigen Nanometern abzuscheiden, von großem Vorteil ist.

Eine der wichtigsten Anwendungen von a-Si liegt in der Herstellung von Dünnschichtsolarzellen. Diese Solarzellen nutzen den photovoltaischen Effekt, um Sonnenlicht in Elektrizität umzuwandeln, und die Fähigkeit von a-Si, ein breites Spektrum an Licht zu absorbieren, macht es zu einem idealen Kandidaten für diesen Zweck. Darüber hinaus machen die niedrigen Produktionskosten und die Kompatibilität mit flexiblen Substraten das Material für den Sektor der erneuerbaren Energien noch attraktiver.

Neben Solarzellen wird a-Si auch in großem Umfang für die Herstellung von Photodetektoren und Anzeigegeräten verwendet. In Fotodetektoren ermöglicht die Lichtempfindlichkeit von a-Si die Erkennung und Messung von Lichtintensitäten mit hoher Präzision, was es für verschiedene optische Sensoranwendungen unverzichtbar macht. In der Displaytechnologie wird a-Si bei der Herstellung von Dünnschichttransistoren (TFTs) verwendet, die wichtige Komponenten in modernen Flachbildschirmen, einschließlich LCDs und OLEDs, sind.

Die Vielseitigkeit von a-Si in diesen verschiedenen Anwendungen unterstreicht seine Bedeutung im Bereich der Halbleitertechnologie. Seine einzigartigen Eigenschaften in Verbindung mit den Fortschritten bei Abscheidungstechniken wie PECVD treiben die Innovation weiter voran und erweitern seine Rolle in aktuellen und neuen Technologien.

Diamantähnlicher Kohlenstoff (DLC)

Diamantähnlicher Kohlenstoff (DLC) ist eine einzigartige Form von amorphem Kohlenstoff, der mehrere Schlüsseleigenschaften mit Diamant gemeinsam hat, z. B. hohe Härte und geringe Reibung. Dieses Material zeichnet sich vor allem durch seinen hohen Gehalt an sp3-Bindungen aus, die zu seinen außergewöhnlichen mechanischen und chemischen Eigenschaften beitragen. DLC-Schichten werden in der Regel mittels plasmagestützter chemischer Gasphasenabscheidung im Hochfrequenzbereich (RF PECVD) aufgebracht, ein Verfahren, das eine präzise Steuerung der Schichteigenschaften ermöglicht.

Die Vielseitigkeit von DLC-Beschichtungen erstreckt sich aufgrund ihrer hervorragenden Verschleißfestigkeit und chemischen Beständigkeit auf verschiedene Branchen. In der Automobilindustrie werden DLC-beschichtetes Aluminium und seine Legierungen für Komponenten wie Kolben und Bohrungen erforscht, bei denen eine hohe spezifische Festigkeit und Verschleißfestigkeit entscheidend sind. Darüber hinaus werden DLC-Beschichtungen in der Unterhaltungselektronik, z. B. für Videorekorderköpfe und Trommeln von Kopiergeräten, sowie in Komponenten von Textilmaschinen eingesetzt.

Im biomedizinischen Bereich werden DLC-Beschichtungen wegen ihrer Biokompatibilität und Langlebigkeit geschätzt, was sie ideal für Implantate und andere medizinische Geräte macht. Die geringe Reibung und die hohe Härte von DLC sorgen dafür, dass diese Implantate den harten Bedingungen eines langfristigen Einsatzes standhalten, ohne ihre Funktionalität zu beeinträchtigen oder unerwünschte Reaktionen im Körper hervorzurufen.

Insgesamt bietet die Kombination aus PECVD-Technologie und DLC-Beschichtungen eine leistungsstarke Lösung zur Verbesserung der Leistung und Langlebigkeit einer Vielzahl von Materialien, von Schneidwerkzeugen bis hin zu biomedizinischen Implantaten, indem sie eine robuste und vielseitige Schutzschicht bildet.

Metalle

PECVD ist nicht nur auf die Abscheidung von dielektrischen und Halbleitermaterialien beschränkt, sondern dehnt seine Möglichkeiten auch auf den Bereich der Metalle aus. PECVD wird insbesondere für die Abscheidung von Metallschichten wie Aluminium und Kupfer eingesetzt. Diese Metallschichten erfüllen in elektronischen Geräten eine Reihe von wichtigen Funktionen.

Aluminiumschichten werden zum Beispiel häufig als elektrische Verbindungen verwendet, die für die Verbindung verschiedener Komponenten in einem Halbleiterbauelement unerlässlich sind. Diese Verbindungen sorgen für eine effiziente Übertragung von elektrischen Signalen und Strom und erhalten so die Gesamtfunktionalität und Leistung des Geräts.

Andererseits werden Kupferfolien wegen ihrer besseren elektrischen Leitfähigkeit im Vergleich zu Aluminium bevorzugt. Sie werden häufig für die Herstellung von Elektroden und anderen elektronischen Hochleistungskomponenten verwendet. Die Möglichkeit, diese Metalle mit Hilfe von PECVD abzuscheiden, ermöglicht eine präzise Kontrolle der Schichtdicke und der Gleichmäßigkeit, die für die Optimierung der elektrischen Eigenschaften des Endprodukts entscheidend sind.

Zusammenfassend lässt sich sagen, dass der Einsatz von PECVD für die Metallabscheidung nicht nur die Vielseitigkeit der Technologie erhöht, sondern auch ihre Anwendung in der Halbleiterindustrie erweitert, in der die Nachfrage nach hochwertigen, zuverlässigen und effizienten elektronischen Bauteilen ständig steigt.

PECVD-Prozess-Parameter

Wichtige Parameter

Die wichtigsten Prozessparameter für die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) umfassen ein Quartett von kritischen Faktoren:Druck,Temperatur,GasdurchsatzundPlasmaleistung. Jeder dieser Parameter spielt eine entscheidende Rolle bei der Gestaltung des Abscheidungsprozesses und der daraus resultierenden Schichteigenschaften.

-

Druck: Dieser Parameter beeinflusst die mittlere freie Weglänge der Reaktanten, was sich wiederum auf die Effizienz der Kollisionen zwischen den Teilchen auswirkt. Niedrigere Drücke erhöhen die mittlere freie Weglänge und ermöglichen kontrolliertere und präzisere Wechselwirkungen innerhalb der Plasmaumgebung.

-

Temperatur: Die Temperatur in der Beschichtungskammer bestimmt die Oberflächenmobilität der Reaktanten. Höhere Temperaturen verbessern die Mobilität der Partikel auf der Substratoberfläche und fördern eine bessere Haftung und Gleichmäßigkeit des Films.

-

Gasdurchsatz: Die Geschwindigkeit, mit der die Vorläufergase in die Kammer eingeleitet werden, bestimmt die Konzentration der für die Abscheidung verfügbaren Reaktanten. Optimale Gasdurchflussraten gewährleisten eine gleichmäßige Zufuhr von Reaktanten, was für die Aufrechterhaltung einer gleichmäßigen Schichtdicke und -zusammensetzung entscheidend ist.

-

Plasma-Leistung: Dieser Parameter wirkt sich direkt auf die Energie des Plasmas aus, die für die Einleitung und Aufrechterhaltung der für die Schichtabscheidung erforderlichen chemischen Reaktionen unerlässlich ist. Eine höhere Plasmaleistung kann die Abscheidungsrate beschleunigen, muss aber ausgewogen sein, um eine Beschädigung des Substrats oder eine Verschlechterung der Schichtqualität zu vermeiden.

Die Gesamtheit dieser Parameter bestimmt die Abscheiderate, die Zusammensetzung und die Eigenschaften der abgeschiedenen Schicht sowie die Gesamteffizienz des PECVD-Prozesses. Durch die Feinabstimmung dieser Variablen können die Hersteller die gewünschten Schichteigenschaften erzielen, sei es für Halbleiter, optische Beschichtungen oder biomedizinische Geräte.

Optimierung der Parameter

Die Optimierung der PECVD-Prozessparameter ist für das Erreichen der gewünschten Schichteigenschaften unerlässlich. Dazu gehört die Feinabstimmung mehrerer Schlüsselparameter, einschließlich der Plasmaleistung, der Gasdurchflussraten, der Abscheidungszeit und des Drucks, um die Qualität, Gleichmäßigkeit und Funktionalität der Schicht zu gewährleisten.

-

Abscheidungsrate: Die Abscheidungsrate kann durch Erhöhung der Plasmaleistung oder der Durchflussrate des Vorläufergases gesteigert werden. Eine höhere Plasmaleistung erhöht die für chemische Reaktionen verfügbare Energie, während ein höherer Gasfluss eine höhere Konzentration der Reaktanten gewährleistet, was beides zu einer schnelleren Filmbildung beiträgt.

-

Filmdicke: Die Kontrolle der Schichtdicke ist für verschiedene Anwendungen entscheidend. Dies kann durch Anpassung der Abscheidungszeit erreicht werden, wobei längere Abscheidungszeiten zu dickeren Schichten führen. Die Beziehung zwischen Abscheidungszeit und Schichtdicke ist jedoch nicht linear, und andere Parameter wie Plasmaleistung und Gasfluss müssen berücksichtigt werden, um Defekte zu vermeiden.

-

Zusammensetzung der Schicht: Die Zusammensetzung der abgeschiedenen Schicht kann durch Variation der Durchflussrate des Vorläufergases genau gesteuert werden. Unterschiedliche Vorläufergase und ihre Verhältnisse können zu Schichten mit unterschiedlichen chemischen Zusammensetzungen führen, was besonders wichtig für Anwendungen ist, die bestimmte Materialeigenschaften erfordern, wie z. B. elektrische Leitfähigkeit oder optische Transparenz.

-

Gleichmäßigkeit und Qualität: Das Erreichen gleichmäßiger Schichteigenschaften auf dem Substrat ist eine große Herausforderung. Parameter wie Druck und Temperatur spielen eine entscheidende Rolle bei der Bestimmung der Gleichmäßigkeit des Films. Niedrigere Drücke können die mittlere freie Weglänge der Partikel verringern, was zu einer gleichmäßigeren Abscheidung führt, während eine präzise Temperaturkontrolle eine gleichmäßige Schichtqualität gewährleistet.

Zusammenfassend lässt sich sagen, dass die Optimierung der PECVD-Prozessparameter eine vielschichtige Aufgabe ist, die die sorgfältige Berücksichtigung mehrerer Variablen erfordert. Durch die Abstimmung dieser Parameter ist es möglich, qualitativ hochwertige Schichten herzustellen, die auf bestimmte Anwendungen zugeschnitten sind, sei es in der Halbleiterfertigung, der Solarzellenproduktion oder in biomedizinischen Geräten.

Vorteile von PECVD

Verarbeitung bei niedriger Temperatur

Die PECVD-Technologie zeichnet sich durch ihre Fähigkeit aus, Schichten bei deutlich niedrigeren Temperaturen abzuscheiden, als dies bei herkömmlichen CVD-Verfahren der Fall ist. Diese Fähigkeit zur Verarbeitung bei niedrigen Temperaturen ist vor allem bei der Halbleiterherstellung von entscheidender Bedeutung, wo hohe Temperaturen zur Beschädigung empfindlicher Bauelementstrukturen führen können. Durch den Betrieb bei niedrigeren Temperaturen minimiert PECVD die thermische Belastung und die mögliche Beschädigung des darunter liegenden Substrats und der integrierten Komponenten.

Der Niedrigtemperaturbetrieb von PECVD wird durch den Einsatz von Plasma erreicht, das die für die Schichtabscheidung erforderlichen chemischen Reaktionen verstärkt, ohne dass höhere Temperaturen erforderlich sind. Dieser plasmagestützte Prozess ermöglicht die Abscheidung einer breiten Palette von Materialien, darunter Siliziumnitrid, Siliziumdioxid und amorphes Silizium, die alle für moderne Halbleiterbauelemente unerlässlich sind. Die Möglichkeit, diese Materialien bei niedrigeren Temperaturen abzuscheiden, gewährleistet, dass die Integrität der Halbleiterstrukturen erhalten bleibt, was die Gesamtleistung und Zuverlässigkeit des Endprodukts erhöht.

Darüber hinaus erweitert die Fähigkeit der PECVD, bei niedrigen Temperaturen zu arbeiten, ihre Anwendbarkeit auf eine Vielzahl empfindlicher Substrate und Materialien, was sie zu einem vielseitigen Werkzeug bei der Herstellung moderner elektronischer Bauteile macht. Ergänzt wird diese Vielseitigkeit durch die hohen Abscheideraten und die hervorragende Schichtgleichmäßigkeit, die PECVD bietet und die dazu beitragen, dass es in der Halbleiterindustrie weit verbreitet ist.

Ausgezeichnete Schichtgleichmäßigkeit

PECVD ist bekannt für seine Fähigkeit, sehr gleichmäßige Schichten auf der Substratoberfläche zu erzeugen, die sowohl eine gleichmäßige Dicke als auch eine gleichmäßige Zusammensetzung gewährleisten. Diese Gleichmäßigkeit ist nicht nur eine technische Eigenschaft, sondern ein Eckpfeiler für die Aufrechterhaltung der Leistung und Zuverlässigkeit der hergestellten Bauteile.

Die durch PECVD erzielte Gleichmäßigkeit ist aus mehreren Gründen entscheidend:

-

Leistung der Bauteile: Gleichmäßige Schichten gewährleisten gleichbleibende elektrische und mechanische Eigenschaften über das gesamte Bauelement, was für eine optimale Leistung unerlässlich ist. Schwankungen in der Schichtdicke oder -zusammensetzung können zu einem uneinheitlichen Verhalten der Bauelemente führen, was zu Ausfällen oder suboptimalem Betrieb führen kann.

-

Verlässlichkeit: Gleichmäßige Schichten tragen zur langfristigen Zuverlässigkeit von Bauelementen bei, indem sie Belastungspunkte und potenzielle Ausfallarten minimieren. Bei der Halbleiterherstellung beispielsweise ist die Gleichmäßigkeit der dielektrischen Schichten entscheidend, um Kurzschlüsse zu verhindern und die Langlebigkeit des Geräts zu gewährleisten.

-

Prozesskontrolle: Die Fähigkeit, mit PECVD gleichmäßige Schichten zu erzeugen, ermöglicht eine strengere Prozesskontrolle, so dass die Hersteller in der Lage sind, hohe Qualitäts- und Konsistenzstandards über große Produktionsläufe hinweg aufrechtzuerhalten. Dies ist besonders wichtig in Branchen, in denen selbst kleine Abweichungen erhebliche Auswirkungen haben können, wie z. B. bei der Herstellung von Solarzellen oder optischen Beschichtungen.

Die Gleichmäßigkeit bei der PECVD wird durch die präzise Steuerung von Prozessparametern wie Druck, Temperatur, Gasdurchsatz und Plasmaleistung erreicht. Diese Parameter werden sorgfältig eingestellt, um sicherzustellen, dass die Reaktanten die optimale mittlere freie Weglänge und Oberflächenmobilität aufweisen, was zur Bildung von Schichten mit den gewünschten Eigenschaften führt.

Zusammenfassend lässt sich sagen, dass die hervorragende Gleichmäßigkeit der Schichten, die durch PECVD erreicht wird, ein entscheidender Vorteil ist, der den weit verbreiteten Einsatz in verschiedenen Industriezweigen untermauert und sicherstellt, dass die hergestellten Geräte nicht nur funktional, sondern auch zuverlässig und langlebig sind.

Hohe Abscheideraten

Die PECVD-Technologie zeichnet sich durch ihre Fähigkeit aus, hohe Abscheideraten zu erzielen, die deutlich über denen der herkömmlichen CVD-Verfahren liegen. Diese Effizienz ist ein Eckpfeiler für die breite Anwendung in der Halbleiterindustrie. Die schnellen Abscheideraten, die durch PECVD ermöglicht werden, sind auf die erhöhte Reaktivität des Plasmas zurückzuführen, das die für die Filmbildung notwendigen chemischen Reaktionen beschleunigt.

In der Praxis bedeutet dies, dass mit PECVD dünne Schichten in einem Bruchteil der Zeit abgeschieden werden können, die mit herkömmlichen Verfahren benötigt wird. Während beispielsweise die herkömmliche CVD mehrere Stunden benötigt, um eine Schicht einer bestimmten Dicke abzuscheiden, kann die PECVD dieselbe Aufgabe in wenigen Minuten bewältigen. Diese Zeitersparnis schlägt sich direkt in geringeren Herstellungskosten und einem höheren Produktionsdurchsatz nieder und macht PECVD zu einer kostengünstigen Lösung für die Halbleiterproduktion in großen Stückzahlen.

Darüber hinaus geht es bei den hohen Abscheideraten von PECVD nicht nur um Geschwindigkeit, sondern auch um die Gesamtqualität und Konsistenz der abgeschiedenen Schichten. Der schnelle Abscheidungsprozess ermöglicht eine bessere Kontrolle der Schichteigenschaften, wie Dicke, Gleichmäßigkeit und Zusammensetzung, die für die Leistung und Zuverlässigkeit von Halbleiterbauelementen entscheidend sind. Dieser doppelte Vorteil von Geschwindigkeit und Qualität unterstreicht, warum PECVD in der modernen Halbleiterfertigung nach wie vor die erste Wahl ist.

Große Auswahl an Materialien

PECVD (Plasma Enhanced Chemical Vapor Deposition) ist bekannt für seine Fähigkeit, eine breite Palette von Materialien abzuscheiden, darunter Isolatoren, Leiter und Halbleiter. Diese umfassende Materialvielfalt ist ein Eckpfeiler seiner Anwendbarkeit in verschiedenen Bereichen der Halbleiterherstellung.

Mit PECVD können zum Beispiel abgeschieden werdenSiliziumnitrid (SiN)abscheiden, ein Material, das für seine außergewöhnlichen dielektrischen Eigenschaften, seine hohe thermische Stabilität und seine geringe Leitfähigkeit geschätzt wird. SiN ist ein wesentlicher Bestandteil von Halbleitergeräten, biomedizinischen Geräten und optischen Beschichtungen. Ähnlich,Siliziumdioxid (SiO2), ein transparentes dielektrisches Material mit ausgezeichneten elektrischen Isolationseigenschaften, wird häufig in der Halbleiterherstellung, in optischen Beschichtungen und in Schutzschichten für Korrosionsschutz und Hydrophobie eingesetzt.

Außerdem kann PECVD Folgendes abscheidenAmorphes Silizium (a-Si)abscheiden, eine amorphe Form von Silizium mit einzigartigen elektronischen Eigenschaften, die bei der Herstellung von Dünnschichtsolarzellen, Fotodetektoren und Anzeigegeräten von zentraler Bedeutung ist. Außerdem,Diamantähnlicher Kohlenstoff (DLC)ein kohlenstoffbasiertes Material mit diamantähnlichen Eigenschaften, einschließlich hoher Härte und geringer Reibung, mittels PECVD für Anwendungen wie Schneidwerkzeuge, verschleißfeste Oberflächen und biomedizinische Implantate abgeschieden.

Metallschichten, wie z. B.Aluminium und Kupferwerden ebenfalls durch PECVD abgeschieden und dienen als wichtige Komponenten für elektrische Verbindungen, Elektroden und andere elektronische Bauteile. Dieses breite Spektrum an Materialien sorgt dafür, dass PECVD eine vielseitige und unverzichtbare Technologie in der Halbleiterindustrie bleibt, die die Herstellung hochwertiger Schichten mit genau kontrollierten Eigenschaften ermöglicht.

In-situ-Prozesskontrolle

Die In-situ-Prozesskontrolle ist ein entscheidendes Merkmal von PECVD-Anlagen, da sie die Echtzeitanpassung der Abscheidungsparameter zur Optimierung der Schichteigenschaften ermöglicht. Diese Fähigkeit ist vor allem in der Halbleiterfertigung von entscheidender Bedeutung, da sich die Qualität und Konsistenz der Dünnschichten direkt auf die Leistung und Zuverlässigkeit der Geräte auswirkt.

Schlüsselkomponenten der In-situ-Überwachung

-

Sensoren und Detektoren: Hochentwickelte Sensoren und Detektoren sind in das PECVD-System integriert, um Schlüsselparameter wie Temperatur, Druck und Gasdurchsatz kontinuierlich zu überwachen. Diese Geräte liefern Daten in Echtzeit und ermöglichen sofortige Anpassungen zur Aufrechterhaltung optimaler Bedingungen.

-

Rückkopplungsschleifen: Hochentwickelte Rückkopplungsschleifen analysieren die Daten der Sensoren und passen automatisch die Plasmaleistung, die Gasdurchflussraten und andere kritische Parameter an. Durch diese Automatisierung wird sichergestellt, dass der Abscheidungsprozess innerhalb des gewünschten Betriebsfensters bleibt, wodurch die Gleichmäßigkeit und Qualität der abgeschiedenen Schichten verbessert wird.

Vorteile von Echtzeit-Anpassungen

-

Verbesserte Schichtqualität: Durch die kontinuierliche Überwachung und Anpassung des Abscheidungsprozesses können PECVD-Anlagen Schichten mit hervorragenden Eigenschaften erzeugen, darunter verbesserte Gleichmäßigkeit, geringere Defekte und verbesserte mechanische und elektrische Eigenschaften.

-

Erhöhte Prozesseffizienz: Anpassungen in Echtzeit minimieren den Bedarf an Nachbearbeitungen und verringern die Wahrscheinlichkeit von Nacharbeiten, was zu einem höheren Durchsatz und niedrigeren Produktionskosten führt.

-

Flexibilität und Anpassungsfähigkeit: Die In-situ-Prozesssteuerung ermöglicht eine größere Flexibilität im Abscheidungsprozess, da sich das System an Schwankungen bei Substratmaterialien, Vorläufergasen und anderen Variablen anpassen kann. Diese Anpassungsfähigkeit ist besonders wertvoll bei der Herstellung komplexer, mehrschichtiger Bauelemente.

Zusammenfassend lässt sich sagen, dass die In-situ-Prozesskontrolle ein Eckpfeiler der modernen PECVD-Technologie ist. Sie bietet die Präzision und Flexibilität, die erforderlich ist, um die strengen Anforderungen der modernen Halbleiterfertigung und anderer High-Tech-Anwendungen zu erfüllen.

Anwendungen von PECVD

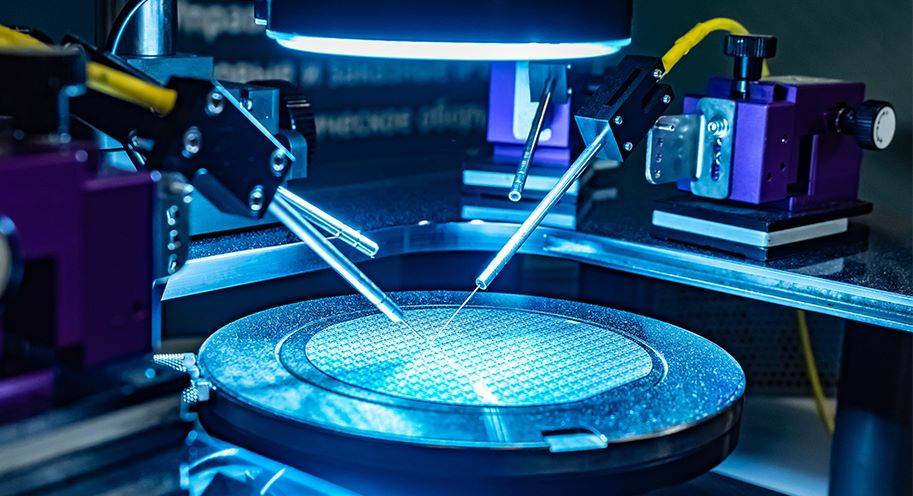

Halbleiterherstellung

PECVD (Plasma Enhanced Chemical Vapor Deposition) ist ein Eckpfeiler in der Halbleiterindustrie und spielt eine entscheidende Rolle bei der Herstellung verschiedener kritischer Komponenten. Diese Technik wird in erster Linie für die Abscheidung von Gate-Dielektrika, Passivierungsschichten und Zwischenverbindungen eingesetzt, die für die Funktionalität und Zuverlässigkeit von Halbleiterbauelementen unerlässlich sind.

Schlüsselrollen von PECVD in der Halbleiterherstellung

| Bauteil | Rolle |

|---|---|

| Gate-Dielektrikum | Wirkt als Barriere zwischen der Gate-Elektrode und dem Halbleiterkörper, kontrolliert den Stromfluss und verhindert Leckagen. |

| Passivierungsschichten | Schützt das Bauelement vor Umwelteinflüssen und erhöht die Haltbarkeit und Leistung. |

| Verbindungsschichten | Erleichtern die Verbindung zwischen verschiedenen Teilen des Halbleiters und gewährleisten eine effiziente Signalübertragung. |

Die Fähigkeit von PECVD, hochwertige Schichten bei niedrigeren Temperaturen abzuscheiden als bei herkömmlichen CVD-Verfahren, macht es für die Halbleiterherstellung besonders geeignet. Diese Fähigkeit zur Verarbeitung bei niedrigen Temperaturen ist von entscheidender Bedeutung, da sie eine Beschädigung der empfindlichen Bauelementestrukturen verhindert, die anfällig für Hochtemperatureffekte sind.

Darüber hinaus gewährleistet die hervorragende Schichtgleichmäßigkeit von PECVD, dass die abgeschiedenen Schichten auf dem gesamten Substrat eine gleichmäßige Dicke und Zusammensetzung aufweisen, was für die Aufrechterhaltung der Leistung und Zuverlässigkeit der Bauelemente von entscheidender Bedeutung ist. Die hohen Abscheideraten, die PECVD bietet, tragen weiter zu seiner Effizienz und Kosteneffizienz in groß angelegten Fertigungsprozessen bei.

Zusammenfassend lässt sich sagen, dass die einzigartigen Fähigkeiten der PECVD-Technik sie zu einem unverzichtbaren Werkzeug in der Halbleiterfertigung machen, das die Herstellung fortschrittlicher Bauelemente mit überlegener Leistung und Zuverlässigkeit ermöglicht.

Herstellung von Solarzellen

PECVD (Plasma Enhanced Chemical Vapor Deposition) ist ein Eckpfeiler bei der Herstellung von Solarzellen und photovoltaischen Geräten. Seine einzigartigen Fähigkeiten sind entscheidend für die Herstellung dünner, gleichmäßiger Schichten, die für die Leistung und Effizienz von Solarzellen unerlässlich sind.

Eine der wichtigsten Anwendungen von PECVD bei der Herstellung von Solarzellen ist die Abscheidung von Antireflexionsschichten. Diese Beschichtungen sind entscheidend für die Verringerung der Reflexion des Sonnenlichts, wodurch die Absorption des Lichts durch die Solarzellen verbessert wird. Durch die Minimierung der Lichtreflexion verbessern PECVD-Antireflexionsschichten die Energieumwandlungseffizienz von Solarzellen erheblich.

Neben den Antireflexionsschichten werden mit PECVD auch andere funktionelle Schichten abgeschieden, die zur Gesamtleistung von Solarzellen beitragen. So können mit PECVD Passivierungsschichten erzeugt werden, die die Oberflächenrekombination verringern und so den Wirkungsgrad der Zelle erhöhen. Diese Schichten werden in der Regel aus Materialien wie Siliziumnitrid (SiN) und Siliziumdioxid (SiO₂) hergestellt, die hervorragende dielektrische Eigenschaften und thermische Stabilität aufweisen.

Die Vielseitigkeit der PECVD bei der Verarbeitung einer breiten Palette von Materialien, einschließlich amorphem Silizium (a-Si) und diamantähnlichem Kohlenstoff (DLC), erweitert ihren Nutzen bei der Herstellung von Solarzellen. Diese Materialien können auf spezifische Anforderungen zugeschnitten werden, wie z. B. die Erhöhung der Haltbarkeit oder die Verbesserung der elektrischen Leitfähigkeit, was PECVD zu einem unverzichtbaren Werkzeug bei der Herstellung von Hochleistungssolarzellen macht.

Optische Beschichtungen

Die PECVD-Technologie (Plasma Enhanced Chemical Vapor Deposition) ist für die Herstellung einer breiten Palette optischer Beschichtungen von Alltagsgegenständen wie Sonnenbrillen bis hin zu anspruchsvollen Geräten wie Fotometern und optischen Datenspeichersystemen von entscheidender Bedeutung. Durch eine sorgfältige Steuerung der Plasmaparameter, einschließlich Druck, Temperatur und Gasdurchsatz, können der Brechungsindex und andere kritische optische Eigenschaften der abgeschiedenen Schichten genau eingestellt werden. Diese Feinabstimmung ermöglicht die Herstellung von Beschichtungen, die spezifische optische Anforderungen erfüllen und die Leistung verschiedener optischer Geräte verbessern.

Im Bereich der optischen Beschichtungen bietet die PECVD mehrere Vorteile. So können beispielsweise Antireflexionsschichten hergestellt werden, die den Lichtverlust in Solarzellen minimieren und so die Effizienz der Energieumwandlung verbessern. Auch hochreflektierende Beschichtungen für Laseroptiken werden durch die Abscheidung von Dünnschichten erreicht, die eine optimale Leistung bei Laseranwendungen gewährleisten. Darüber hinaus werden mit PECVD infrarotreflektierende Beschichtungen hergestellt, die die Lichtstromstärke in Glühlampen erhöhen und diese damit energieeffizienter machen.

Eine der herausragenden Eigenschaften von PECVD ist die Fähigkeit, dünne Schichten auf Glasfasern abzuscheiden, um deren Brechungs- und Absorptionskoeffizienten zu verbessern. Dies ist besonders in der Telekommunikation wichtig, wo Glasfasern Daten über große Entfernungen mit minimalen Verlusten übertragen müssen. Darüber hinaus wird PECVD bei der Herstellung von Schutzschichten für optische Datenspeicher eingesetzt, um diese vor Temperaturschwankungen und anderen Umweltfaktoren zu schützen, die ihre Integrität beeinträchtigen könnten.

Zusammenfassend lässt sich sagen, dass die Fähigkeit der PECVD, optische Beschichtungen mit maßgeschneiderten Eigenschaften herzustellen, sie zu einem unverzichtbaren Werkzeug in verschiedenen Branchen macht, von der Unterhaltungselektronik bis hin zu fortschrittlichen wissenschaftlichen Instrumenten.

Biomedizinische Geräte

Die PECVD-Technologie hat sich als zentrales Werkzeug bei der Herstellung von biomedizinischen Geräten, insbesondere von medizinischen Implantaten, erwiesen. Das Verfahren zeichnet sich durch die Abscheidung biokompatibler, hochreiner Beschichtungen aus, die auf spezifische Funktionsanforderungen zugeschnitten werden können. Diese Fähigkeit ist entscheidend für die Verbesserung der Leistung und Langlebigkeit medizinischer Implantate, die über einen längeren Zeitraum sicher mit lebendem Gewebe interagieren müssen.

Einer der Hauptvorteile der PECVD in diesem Zusammenhang ist ihre Fähigkeit, bei relativ niedrigen Temperaturen zu arbeiten. Diese Verarbeitung bei niedrigen Temperaturen ist entscheidend für die Erhaltung der strukturellen Integrität der zugrunde liegenden Materialien, was für empfindliche biomedizinische Komponenten besonders wichtig ist. Darüber hinaus ermöglicht PECVD die Abscheidung einer breiten Palette von Materialien, darunter Siliziumnitrid (SiN), Siliziumdioxid (SiO2) und diamantähnlicher Kohlenstoff (DLC), die jeweils einzigartige Eigenschaften aufweisen, die zur Verbesserung der Funktionalität biomedizinischer Geräte genutzt werden können.

Siliziumnitrid-Beschichtungen bieten beispielsweise hervorragende dielektrische Eigenschaften und eine hohe thermische Stabilität, wodurch sie sich ideal zur Isolierung und zum Schutz empfindlicher Komponenten eignen. Siliziumdioxid hingegen bietet transparente dielektrische Eigenschaften, die für optische und schützende Anwendungen wertvoll sind. Diamantähnliche Kohlenstoffschichten, die für ihre hohe Härte und geringe Reibung bekannt sind, eignen sich besonders für Anwendungen, die Verschleißfestigkeit erfordern, wie z. B. orthopädische Implantate.

Darüber hinaus ermöglichen die Präzision und die Kontrolle, die das PECVD-Verfahren bietet, die individuelle Anpassung von Beschichtungen an spezifische Anforderungen an Biokompatibilität und Funktionalität. Dieser Grad der Anpassung ist entscheidend, um sicherzustellen, dass die Beschichtungen nicht nur das darunter liegende Material schützen, sondern sich auch nahtlos in die umgebende biologische Umgebung integrieren. Daher ist PECVD zu einem unverzichtbaren Werkzeug bei der Entwicklung fortschrittlicher biomedizinischer Geräte geworden und bietet eine vielseitige und zuverlässige Methode zur Herstellung leistungsstarker, biokompatibler Beschichtungen.

Schützende Beschichtungen

Mit der PECVD-Technologie lassen sich dichte Nano-Schutzschichten herstellen, die einen umfassenden Schutz für verschiedene Materialien bieten. Diese Beschichtungen zeichnen sich durch ihre außergewöhnliche Hydrophobie, Wasserdichtigkeit, Staubdichtigkeit, antimikrobielle Eigenschaften und Beständigkeit gegen Salzsprühnebel, Korrosion, Oxidation und Alterung aus.

Die Multifunktionalität dieser Beschichtungen macht sie in verschiedenen Branchen unverzichtbar. In der Halbleiterherstellung beispielsweise schützen diese Beschichtungen empfindliche elektronische Bauteile und gewährleisten deren Langlebigkeit und Zuverlässigkeit. Auch bei der Herstellung von Solarzellen verbessern die Schutzschichten die Haltbarkeit und Effizienz von Photovoltaikgeräten und machen sie widerstandsfähiger gegen Umwelteinflüsse.

In biomedizinischen Anwendungen werden PECVD-Beschichtungen zur Herstellung biokompatibler Oberflächen für Implantate und medizinische Geräte verwendet, wodurch das Infektionsrisiko verringert und die Gesamtfunktionalität dieser Geräte verbessert wird. Die Möglichkeit, diese Beschichtungen auf spezifische Anforderungen zuzuschneiden, erweitert ihren Nutzen und macht sie zu einer vielseitigen Lösung für ein breites Spektrum von Schutzanforderungen.

Zusammenfassend lässt sich sagen, dass PECVD-Schutzschichten nicht nur die Leistung und Lebensdauer verschiedener Materialien verbessern, sondern auch neue Möglichkeiten in verschiedenen Bereichen eröffnen, von der Elektronik über erneuerbare Energien bis hin zum Gesundheitswesen.

Zukünftige Trends der PECVD

Aufstrebende Anwendungen

Auch in Zukunft wird die PECVD ihre Schlüsselrolle in der Elektronikindustrie spielen, angetrieben durch eine Fülle neuer Anwendungen und technologischer Fortschritte. Zu den wichtigsten Wachstumsbereichen gehören die Entwicklung neuartiger Materialien, die nahtlose Integration mit anderen Abscheidungstechnologien sowie kontinuierliche Forschungs- und Entwicklungsanstrengungen zur Verbesserung der Effizienz und Vielseitigkeit von PECVD-Systemen.

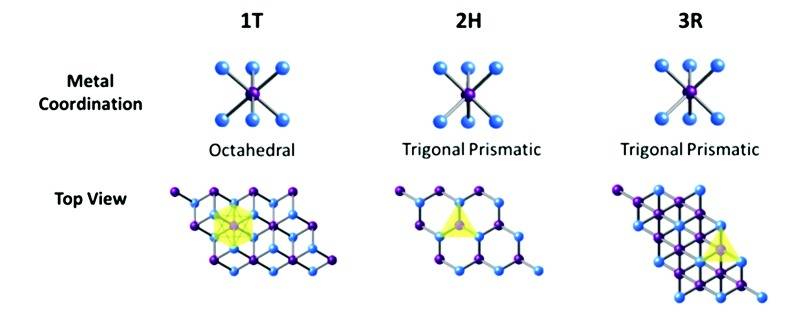

Neuartige Materialien

Die Erforschung neuer Materialien ist ein wichtiger Motor für die Entwicklung der PECVD. Die Forscher erforschen das Potenzial von Materialien wie Graphen, Übergangsmetall-Dichalcogeniden und Perowskiten, die einzigartige Eigenschaften aufweisen, die die Funktionalität und Leistung elektronischer Geräte revolutionieren könnten. Die außergewöhnliche elektrische Leitfähigkeit und mechanische Festigkeit von Graphen beispielsweise machen es zu einem vielversprechenden Kandidaten für Transistoren der nächsten Generation und flexible Elektronik.

Integration mit anderen Technologien

Die Integration von PECVD mit anderen Abscheidungstechniken wie Atomic Layer Deposition (ALD) und Physical Vapor Deposition (PVD) ist ein weiteres spannendes Gebiet. Dieser hybride Ansatz ermöglicht die Herstellung mehrschichtiger Strukturen mit maßgeschneiderten Eigenschaften, die die Herstellung komplexerer und leistungsfähigerer Geräte ermöglichen. So können beispielsweise durch die Kombination von PECVD und ALD ultradünne dielektrische Schichten mit hohem k-Wert hergestellt werden, die für fortschrittliche Halbleiterbauelemente entscheidend sind.

Laufende F&E-Bemühungen

Die Forschungs- und Entwicklungsanstrengungen erweitern ständig die Grenzen dessen, was PECVD leisten kann. Innovationen bei den Methoden der Plasmaerzeugung, der Optimierung der Prozessparameter und der In-situ-Überwachungstechniken führen zu effizienteren und präziseren Abscheidungsprozessen. Diese Fortschritte verbessern nicht nur die Qualität und Gleichmäßigkeit der abgeschiedenen Schichten, sondern erweitern auch das Anwendungsspektrum der PECVD, von der Mikroelektronik bis zu erneuerbaren Energien und darüber hinaus.

Tabelle: Neue Anwendungen der PECVD

| Anwendungsbereich | Wichtigste Entwicklungen |

|---|---|

| Neuartige Materialien | Erforschung von Graphen, Übergangsmetall-Dichalcogeniden und Perowskiten. |

| Integration | Nahtlose Integration mit ALD und PVD für mehrschichtige Strukturen. |

| F&E-Bemühungen | Innovationen bei der Plasmaerzeugung, Prozessoptimierung und In-situ-Überwachung. |

In dem Maße, in dem diese neuen Anwendungen Gestalt annehmen, wird die Rolle von PECVD in der Elektronikindustrie noch integraler werden und die nächste Welle des technologischen Fortschritts und des Marktwachstums vorantreiben.

Marktwachstum

Der PECVD-Markt wird in absehbarer Zukunft ein erhebliches Wachstum verzeichnen. Dieses Wachstum wird von mehreren Schlüsselfaktoren angetrieben, die alle zur zunehmenden Einführung und Integration der PECVD-Technologie in verschiedenen Branchen beitragen.

Erstens ist die steigende Nachfrage nach fortschrittlichen elektronischen Geräten ein Hauptkatalysator. Mit der Weiterentwicklung der Unterhaltungselektronik steigt der Bedarf an anspruchsvolleren und effizienteren Halbleiterkomponenten. Die Fähigkeit der PECVD, hochwertige Schichten bei niedrigeren Temperaturen abzuscheiden, macht sie zu einem unverzichtbaren Werkzeug in der Halbleiterherstellung, das die Produktion zuverlässiger und leistungsstarker Geräte gewährleistet.

Zweitens ist die Entwicklung neuer Materialien und Verfahren ein weiterer wichtiger Faktor. Die Vielseitigkeit des PECVD-Verfahrens ermöglicht die Abscheidung einer breiten Palette von Materialien, darunter Siliziumnitrid, Siliziumdioxid, amorphes Silizium und diamantähnlicher Kohlenstoff, die jeweils einzigartige Eigenschaften für bestimmte Anwendungen aufweisen. Die laufende Forschung und Entwicklung auf diesem Gebiet erweitert nicht nur die Materialoptionen, sondern verbessert auch die Qualität und Effizienz des Abscheidungsprozesses.

Schließlich wird das Marktwachstum durch die Integration von PECVD mit anderen Abscheidungstechnologien weiter vorangetrieben. Durch die Kombination von PECVD mit anderen Verfahren können die Hersteller komplementäre Stärken nutzen, den Gesamtprozess optimieren und das Anwendungsspektrum erweitern. Diese Integration ist besonders vorteilhaft in Branchen wie der Halbleiterherstellung, der Solarzellenproduktion und der optischen Beschichtung, wo Präzision und Effizienz von größter Bedeutung sind.

Zusammenfassend lässt sich sagen, dass der PECVD-Markt ein erhebliches Wachstum erfahren wird, das durch die steigende Nachfrage nach fortschrittlichen elektronischen Geräten, die Entwicklung neuer Materialien und Verfahren sowie die Integration von PECVD mit anderen Technologien angetrieben wird. Diese Faktoren zusammengenommen unterstreichen die Bedeutung von PECVD für die Erfüllung der sich entwickelnden Bedürfnisse verschiedener Branchen.

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

Ähnliche Artikel

- Vorteile und Nachteile der chemischen Gasphasenabscheidung (CVD)

- Eine Schritt-für-Schritt-Anleitung zum PECVD-Prozess

- Die Rolle von Plasma in PECVD-Beschichtungen

- Warum PECVD für die Herstellung mikroelektronischer Geräte unerlässlich ist

- Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Ein umfassender Leitfaden