Einführung in Graphen und seine Herstellung

Historischer Hintergrund und Entdeckung von Graphen

Seit der Entdeckung der Fullerene im Jahr 1985 und der Kohlenstoff-Nanoröhren im Jahr 1991 ist die Untersuchung von Kohlenstoff-Nanomaterialien ein Schwerpunkt in der Materialforschung. Diese Materialien, die sich durch ihre einzigartigen strukturellen und elektronischen Eigenschaften auszeichnen, eröffneten neue Wege für die wissenschaftliche Erforschung. Unter ihnen sticht Graphen als ein besonders faszinierendes Material hervor. Ursprünglich galt Graphen aufgrund seiner zweidimensionalen Struktur, die den klassischen physikalischen Prinzipien widerspricht, als thermodynamisch instabil. Im Jahr 2004 gelang es Wissenschaftlern der Universität Manchester jedoch, Graphen zu isolieren - ein bahnbrechender Erfolg, der die Grenzen der Materialwissenschaft neu definierte.

Die Isolierung von Graphen wurde durch eine einfache, aber geniale Methode erreicht, bei der Graphit mit Hilfe von Klebeband mechanisch abgeschält wurde. Diese von Andre Geim und Konstantin Novoselov entwickelte Methode bewies nicht nur die Machbarkeit der Herstellung von einlagigem Graphen, sondern löste auch eine Welle des Interesses an seinen möglichen Anwendungen aus. Auf die Entdeckung von Graphen folgten rasch zahlreiche Studien zur Erforschung seiner bemerkenswerten Eigenschaften, darunter hohe elektrische Leitfähigkeit, außergewöhnliche mechanische Festigkeit und Wärmeleitfähigkeit. Diese Eigenschaften in Verbindung mit seiner Dicke im atomaren Maßstab machten Graphen zu einem Material mit unvergleichlichem Potenzial in verschiedenen Bereichen, von der Elektronik bis zu Verbundwerkstoffen.

Die erfolgreiche Isolierung von Graphen stellte auch lang gehegte Überzeugungen über die Grenzen zweidimensionaler Materialien in Frage. Dieser Durchbruch bestätigte nicht nur die Existenz stabiler zweidimensionaler Kohlenstoffstrukturen, sondern gab auch den Anstoß für die weitere Erforschung anderer zweidimensionaler Materialien, wodurch der Bereich der Nanomaterialforschung erweitert wurde. Die Entdeckung von Graphen hat daher nicht nur das Verständnis von Materialien auf Kohlenstoffbasis verbessert, sondern auch den Grundstein für zukünftige Innovationen in der Materialwissenschaft gelegt.

Die Bedeutung der Materialvorbereitung

Die sorgfältige Vorbereitung von Materialien ist unabdingbar, um ihre intrinsischen Eigenschaften zu erforschen und ihre unzähligen Anwendungen zu entdecken. Im Laufe der Jahre hat die wissenschaftliche Gemeinschaft eine Vielzahl von Methoden zur Graphenpräparation entwickelt, die jeweils zu einer erheblichen Verbesserung der Ausbeute und Qualität beitragen. Diese Fortschritte haben nicht nur ein tieferes Verständnis der einzigartigen Eigenschaften von Graphen ermöglicht, sondern auch eine Welle der Forschung ausgelöst, die darauf abzielt, das Potenzial von Graphen in verschiedenen Bereichen zu nutzen.

Eine der bemerkenswertesten Methoden ist die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD), die sich zu einem Eckpfeiler bei der Synthese von hochwertigem, großflächigem Graphen entwickelt hat. Diese Methode, bei der kohlenstoffhaltige Verbindungen bei hohen Temperaturen auf Substratoberflächen zersetzt werden, hat sich aufgrund ihrer Einfachheit und Effizienz durchgesetzt. Das daraus resultierende Graphen, das unter kontrollierten Bedingungen hergestellt wird, weist außergewöhnliche Eigenschaften auf, die sowohl für die Grundlagenforschung als auch für praktische Anwendungen von entscheidender Bedeutung sind.

Darüber hinaus war die Entwicklung von Graphenpräparationsverfahren eine gemeinschaftliche Anstrengung, bei der Erkenntnisse aus verschiedenen wissenschaftlichen Disziplinen gewonnen wurden. So haben beispielsweise die von Geims Gruppe entwickelte Tape-Stripping-Methode und die chemische Stripping-Methode, bei der funktionelle Gruppen zur Abtrennung von Graphenoxidschichten eingesetzt werden, jeweils einzigartige Vorteile geboten und zur Erweiterung der Wissensbasis beigetragen. Diese und andere Methoden, wie das epitaktische Wachstum von Siliziumkarbid (SiC), verdeutlichen den vielschichtigen Ansatz der Graphen-Synthese.

Im Wesentlichen unterstreicht die Entwicklung der Graphenpräparationsverfahren die Bedeutung der Materialpräparation als Motor für wissenschaftliche Untersuchungen und technologische Innovationen. Da die Forschung diese Methoden weiter verfeinert, werden sich die potenziellen Anwendungen von Graphen weiter ausdehnen und einen Durchbruch in den Bereichen Energie, Elektronik und darüber hinaus versprechen.

Die wichtigsten Methoden zur Herstellung von Graphen

Bandabstreifmethode

Die von Geims Gruppe im Jahr 2004 entwickelte Tape-Stripping-Methode ist eine bahnbrechende Technik für die Isolierung von Graphen. Diese Methode nutzt die Klebeeigenschaften von Klebebändern, um systematisch Schichten aus hochorientiertem pyrolytischem Graphit (HOPG) und Flockengraphit abzuziehen. Durch wiederholtes Aufbringen und Abziehen von Klebebändern können die Forscher die Schichten sorgfältig entfernen, bis sie Monolagen und einige wenige Graphenschichten erhalten.

Diese Technik zeichnet sich besonders durch ihre Einfachheit und Effizienz bei der Herstellung von hochwertigem Graphen aus. Das Verfahren besteht darin, das Klebeband auf die Graphitoberfläche zu kleben, es fest anzudrücken, um einen guten Kontakt zu gewährleisten, und es dann schnell abzuziehen. Dabei werden die obersten Graphitschichten abgelöst und auf das Band übertragen. Durch mehrmaliges Wiederholen dieses Vorgangs wird die Dicke des verbleibenden Graphits allmählich verringert, bis nur noch eine oder wenige Graphenschichten vorhanden sind.

Die so entstandenen Graphenschichten werden dann auf verschiedene Substrate übertragen, wobei Siliziumwafer aufgrund ihrer Kompatibilität mit nachfolgenden Charakterisierungs- und Anwendungsprozessen eine gängige Wahl sind. Diese Methode war für die ersten Untersuchungen der Eigenschaften von Graphen von entscheidender Bedeutung, da sie ein zuverlässiges Mittel zur Gewinnung von Proben für die weitere Forschung darstellt.

| Vorteile | Beschränkungen |

|---|---|

| Einfach und kostengünstig | Arbeitsintensiv und zeitaufwändig |

| Erzeugt qualitativ hochwertige Monoschichten | Begrenzte Skalierbarkeit für großflächige Produktion |

| Geeignet für die Grundlagenforschung | Erfordert sorgfältige Handhabung zur Vermeidung von Verunreinigungen |

Trotz ihrer Einschränkungen bleibt die Bandstripping-Methode ein Eckpfeiler in der Geschichte der Graphenforschung, der den Einfallsreichtum und die Findigkeit der frühen Pioniere auf diesem Gebiet beweist.

Chemische Stripping-Methode

Die chemische Stripping-Methode ist eine hochentwickelte Technik zur Herstellung von Graphen, bei der funktionelle Gruppen in die Graphitschichten eingebracht werden. Durch dieses Verfahren wird der Abstand zwischen den Schichten erheblich vergrößert, was die Trennung der Graphenoxidschichten durch Methoden wie Ultraschall oder schnelle Expansion erleichtert.

Vor allem Ultraschall ist in diesem Prozess ein mächtiges Werkzeug. Er erzeugt mechanische Schwingungen, die die Bindungen zwischen den Graphitschichten aufbrechen und so die Ablösung des Graphenoxids unterstützen können. Ein ähnlicher Effekt lässt sich auch durch schnelle Expansionstechniken erzielen, bei denen oft plötzliche Druck- oder Temperaturschwankungen zur Trennung der Schichten genutzt werden.

Sobald das Graphenoxid erfolgreich abgetrennt ist, erfolgt der nächste Schritt, nämlich die Reduktion des Graphenoxids. Dieser Reduktionsprozess ist entscheidend, da er das Graphenoxid in reines Graphen umwandelt. Es können verschiedene Reduktionsmethoden angewandt werden, darunter die chemische Reduktion mit Mitteln wie Hydrazin oder die thermische Reduktion durch Hochtemperaturbehandlung. Jede Methode hat ihre eigenen Vorteile und Herausforderungen, die sich auf die endgültige Qualität und die Eigenschaften des hergestellten Graphens auswirken.

Diese Methode zeichnet sich besonders durch ihre Fähigkeit aus, große Mengen Graphen mit relativ hoher Effizienz herzustellen. Sie erfordert jedoch auch eine sorgfältige Kontrolle der chemischen und physikalischen Parameter, um die Qualität des Endprodukts zu gewährleisten. Das resultierende Graphen weist nach der Reduktion verbesserte elektrische, thermische und mechanische Eigenschaften auf und eignet sich daher hervorragend für eine breite Palette von Anwendungen in der Materialwissenschaft und -technologie.

Epitaxiales Siliziumkarbid (SiC) Wachstumsverfahren

Das epitaktische Wachstum von Graphen auf Siliziumkarbid (SiC)-Substraten erfolgt in einem ausgeklügelten Verfahren unter Hochtemperatur- und Ultrahochvakuumbedingungen. Dabei verflüchtigen sich die Siliziumatome und hinterlassen Kohlenstoffatome, die sich zu einer Graphenschicht auf der SiC-Oberfläche verbinden. Diese Methode ist besonders vorteilhaft für die Herstellung von großflächigem, einlagigem Graphen mit außergewöhnlicher Qualität, was sie zu einem bevorzugten Verfahren für verschiedene elektronische Anwendungen macht.

Zusätzlich zu den Hochtemperatur- und Vakuumbedingungen kann die Epitaxie-Methode durch die Einbeziehung der chemischen Gasphasenabscheidung (CVD) weiter verbessert werden. Dies ermöglicht das Wachstum von 3C- und 6H-Siliciumcarbid (SiC) auf Siliciumwafersubstraten, die so angepasst werden können, dass n- und p-Dotierstoffe in die monokristallinen SiC-Schichten eingebracht werden. Es gibt zwar auch andere Verfahren zur Herstellung von Siliciumcarbidkristallen, doch hat sich die CVD als kosteneffizienter Ansatz für die Entwicklung relativ dicker, verunreinigungsfreier SiC-Kristalle erwiesen, die für die Herstellung von Hochleistungselektronik unerlässlich sind.

Die Kombination dieser Techniken gewährleistet nicht nur die Bildung von hochwertigem Graphen, sondern ermöglicht auch die Integration fortschrittlicher Funktionalitäten, wie z. B. die Dotierung, die die elektronischen Eigenschaften der entstehenden Graphenschichten erheblich verbessern kann. Dies macht die SiC-Epitaxie-Methode zu einem vielseitigen und leistungsstarken Werkzeug im Arsenal der Graphen-Produktionsmethoden.

Chemische Gasphasenabscheidung (CVD)

Die chemische Gasphasenabscheidung (Chemical Vapor Deposition, CVD) ist eine hochentwickelte Vakuumabscheidungstechnik, die in der Halbleiterindustrie weit verbreitet ist, um hochwertige, leistungsstarke feste Materialien, insbesondere dünne Schichten, herzustellen. Bei diesem Verfahren wird ein Substrat, in der Regel ein Wafer, einem oder mehreren flüchtigen Vorläufersubstanzen ausgesetzt. Diese Vorläufer unterliegen chemischen Reaktionen oder Zersetzungsprozessen auf der Oberfläche des Substrats, was zur Abscheidung des gewünschten Materials führt. Übliche Nebenprodukte dieser Reaktionen werden in der Regel durch einen Gasfluss innerhalb der Reaktionskammer entfernt, um eine saubere Abscheidungsumgebung zu gewährleisten.

Im Zusammenhang mit der Graphenherstellung werden bei der CVD Methan und andere kohlenstoffhaltige Verbindungen als primäre Kohlenstoffquelle genutzt. Bei diesem Verfahren werden diese Verbindungen bei hohen Temperaturen an der Oberfläche des Substrats zersetzt, wodurch das Wachstum von Graphenschichten erleichtert wird. Diese Technik wird vor allem wegen ihrer Einfachheit bevorzugt, die sich in einfacher Handhabung und Skalierbarkeit niederschlägt. Darüber hinaus zeichnet sich CVD durch die Herstellung von hochwertigem Graphen aus, das sich durch seine strukturelle Integrität und seine elektronischen Eigenschaften auszeichnet. Die Fähigkeit des Verfahrens zum großflächigen Wachstum erhöht seine Attraktivität weiter und macht es zu einem Eckpfeiler bei der Herstellung von Geräten und Materialien auf Graphenbasis.

CVD wird in verschiedenen Formaten praktiziert, die sich darin unterscheiden, wie die chemischen Reaktionen eingeleitet werden. Zu den wichtigsten Arten gehören:

- Thermische Heißwand-CVD: Wird im Batch-Modus betrieben und eignet sich für kontrollierte, groß angelegte Produktionsumgebungen.

- Plasma-unterstützte CVD: Mit Hilfe eines Plasmas werden die Reaktionsgeschwindigkeiten erhöht und die Qualität des abgeschiedenen Materials verbessert.

Diese Varianten unterstreichen die Vielseitigkeit und Anpassungsfähigkeit der CVD und machen sie zu einem vielseitigen Werkzeug im Arsenal der Graphenherstellungsverfahren.

Herstellung von Graphen durch CVD-Verfahren

CVD-Wachstumsmechanismen

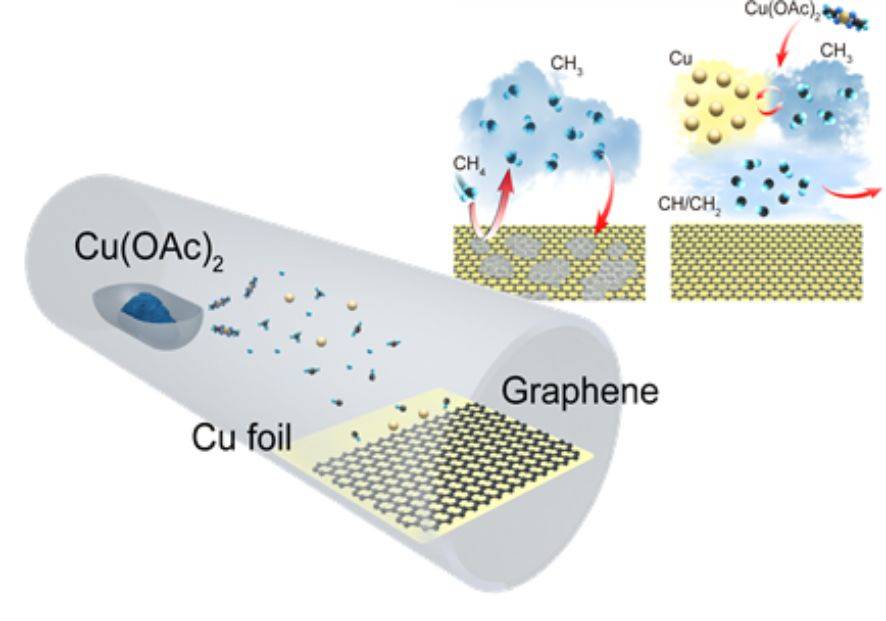

Das CVD-Verfahren (Chemical Vapor Deposition) zur Graphen-Synthese umfasst zwei Hauptmechanismen: Aufkohlung und Oberflächenwachstum. Diese Mechanismen unterscheiden sich erheblich je nach Art des verwendeten Metallsubstrats, wie Nickel oder Kupfer.

Bei Metallsubstraten wie Nickel ist der Aufkohlungsprozess vorherrschend. Bei diesem Prozess werden Kohlenstoffatome in die Vakuumumgebung eingebracht und dringen in das Nickelsubstrat ein. Mit steigender Temperatur diffundieren die Kohlenstoffatome in das Nickelgitter, was zur Bildung von Nickelkarbid führt. Beim Abkühlen fallen die übersättigten Kohlenstoffatome aus dem Nickelgitter aus und bilden Graphenschichten auf der Oberfläche. Dieser Mechanismus ist durch die Bildung von großen, zusammenhängenden Graphenschichten gekennzeichnet.

Im Gegensatz dazu ermöglichen Kupfersubstrate in erster Linie einen Oberflächenwachstumsmechanismus. Hier lagern sich bei hohen Temperaturen Kohlenstoffatome an die Kupferoberfläche an. Diese Kohlenstoffatome bilden dann Keime und wachsen zu Grapheninseln heran. Im Gegensatz zum Aufkohlungsprozess führt der Oberflächenwachstumsmechanismus zur Bildung kleinerer, isolierter Graphen-Domänen. Der geringe Platzbedarf und die ausgezeichnete Prozesskontrolle des Mikrowellenplasma-CVD (MPCVD) erhöhen die Effizienz dieses Oberflächenwachstumsverfahrens und machen es zu einer beliebten Wahl für die Graphen-Synthese.

| Wachstums-Mechanismus | Metall-Substrat | Prozess | Ergebnis |

|---|---|---|---|

| Aufkohlung | Nickel | Kohlenstoffatome dringen in das Substrat ein und diffundieren dorthin, wobei sich Nickelkarbid bildet, das sich beim Abkühlen zu Graphen abscheidet. | Große, kontinuierliche Graphenblätter. |

| Oberfläche Wachstum | Kupfer | Kohlenstoffatome adsorbieren an der Oberfläche, bilden Keime und wachsen zu Grapheninseln heran. | Kleine, isolierte Graphen-Domänen. |

Auswahl der Kohlenstoffquelle

Kohlenwasserstoffgase wie Methan, Ethylen und Acetylen werden in der Regel als Kohlenstoffquellen im CVD-Verfahren (Chemical Vapor Deposition) für die Graphen-Synthese verwendet. Die Auswahl dieser Gase ist nicht willkürlich; sie beeinflusst direkt die Wachstumstemperatur und die strukturelle Integrität der entstehenden Graphenschichten. So wird beispielsweise Methan häufig wegen seiner Stabilität und leichten Zersetzung bei moderaten Temperaturen bevorzugt, während Ethylen aufgrund seines höheren Kohlenstoffgehalts schnellere Wachstumsraten ermöglichen kann.

| Kohlenstoffquelle | Typische Wachstumstemperatur | Vorteile | Nachteile |

|---|---|---|---|

| Methan | 900-1100°C | Stabil, leicht zu zersetzen | Langsamere Wachstumsraten |

| Ethylen | 700-900°C | Schnellere Wachstumsraten | Höheres Risiko von Defekten |

| Acetylen | 600-800°C | Sehr schnelles Wachstum | Hohe Defektbildung |

Die Wahl der Kohlenstoffquelle wirkt sich auch auf die Qualität und Gleichmäßigkeit des hergestellten Graphens aus. So kann die Verwendung von Acetylen zu einer schnellen Bildung von Graphen führen, aber aufgrund der hohen Reaktivität des Gases auch mehr Defekte verursachen. Umgekehrt führt Methan, obwohl es langsamer ist, zu einer höheren Graphenqualität mit weniger Defekten.

Neben den konventionellen Methoden hat sich die plasmagestützte CVD als vielversprechende Technik erwiesen, um die Wachstumstemperatur zu senken und gleichzeitig eine hochwertige Graphenproduktion zu gewährleisten. Bei dieser Methode wird die hohe Energie des Plasmas genutzt, um die Zersetzung von Kohlenwasserstoffen zu verstärken, wodurch das für das Graphenwachstum erforderliche Wärmebudget gesenkt wird. Dies ist besonders vorteilhaft für Substrate, die hohen Temperaturen nicht standhalten können, und erweitert die Palette der Materialien, die für die Graphen-Synthese verwendet werden können.

Durch die sorgfältige Auswahl der Kohlenstoffquelle und den Einsatz fortschrittlicher Techniken wie der plasmaunterstützten CVD können die Forscher die Wachstumsbedingungen optimieren, um hochwertiges, großflächiges Graphen zu erhalten, das für seine praktischen Anwendungen in der Elektronik, im Energiesektor und bei Verbundwerkstoffen unerlässlich ist.

Überlegungen zum Wachstumssubstrat

Beim Einsatz der chemischen Gasphasenabscheidung (CVD) für die Graphen-Synthese ist die Wahl des Wachstumssubstrats von entscheidender Bedeutung. Zu den häufig verwendeten Metallfolien gehören Nickel und Kupfer, die jeweils unterschiedliche Vorteile und Herausforderungen bieten.

Schlüsselfaktoren bei der Auswahl des Substrats

| Faktor | Nickel | Kupfer |

|---|---|---|

| Schmelzpunkt | Höherer Schmelzpunkt, der höhere Verarbeitungstemperaturen ermöglicht. | Niedrigerer Schmelzpunkt, der kontrolliertere Wachstumsbedingungen erfordert. |

| Gelöste Kohlenstoffmenge | Höhere Löslichkeit für Kohlenstoff, wodurch die Bildung von Graphenschichten erleichtert wird. | Geringere Löslichkeit, was zu oberflächengebundenem Graphenwachstum führt. |

| Stabilität der Metallkarbide | Es bilden sich stabile Karbide, die die Keimbildung und das Wachstum von Graphen begünstigen. | Weniger stabile Karbide, die den Wachstumsprozess erschweren können. |

Aufgrund seines höheren Schmelzpunkts kann Nickel höheren Verarbeitungstemperaturen standhalten, was für die Zersetzung von Kohlenstoffquellen entscheidend ist. Seine hohe Kohlenstofflöslichkeit bedeutet jedoch, dass die Kohlenstoffatome tief in das Substrat eindringen können, was zur Bildung von mehrlagigem Graphen führen kann. Im Gegensatz dazu erfordert der niedrigere Schmelzpunkt von Kupfer eine präzisere Temperaturkontrolle, aber seine geringere Kohlenstofflöslichkeit fördert das Wachstum von einschichtigem Graphen, das für viele Anwendungen bevorzugt wird.

Auch die Stabilität der Metallkarbide spielt eine wichtige Rolle. Stabile Karbide in Nickelsubstraten können eine kontrolliertere Umgebung für die Keimbildung und das Wachstum von Graphen bieten, während die weniger stabilen Karbide in Kupfer zu Schwankungen im Graphenbildungsprozess führen können.

Zusammenfassend lässt sich sagen, dass sowohl Nickel- als auch Kupfersubstrate ihre Vorzüge haben, die Auswahl aber letztlich von den gewünschten Grapheneigenschaften und den spezifischen Anforderungen der Anwendung abhängt.

Wachstumsbedingungen

Die Wachstumsbedingungen bei der chemischen Gasphasenabscheidung (CVD) für die Graphen-Synthese sind kritische Parameter, die die Qualität und Ausbeute des entstehenden Graphens erheblich beeinflussen. Zu diesen Bedingungen gehörenGasdruck,TrägergastypundWachstumstemperatur. Jeder dieser Faktoren spielt eine besondere Rolle bei der Bildung und den Eigenschaften der Graphenschichten.

Gasdruck: Der Druck im CVD-Reaktor kann die Diffusion und die Verweilzeit der Kohlenstoffatome auf dem Substrat beeinflussen. Höhere Drücke können zu vermehrten Zusammenstößen von Kohlenstoffatomen führen, was die Keimbildung und das Wachstum von Graphen begünstigen kann. Umgekehrt können niedrigere Drücke die Wahrscheinlichkeit von Defekten verringern, was zu einer höheren Graphenqualität führt.

Trägergas-Typ: Die Wahl des Trägergases, z. B. Wasserstoff, Argon oder Stickstoff, kann die Wechselwirkung zwischen der Kohlenstoffquelle und dem Substrat beeinflussen. So ist beispielsweise bekannt, dass Wasserstoff das Ätzen von Nicht-Kohlenstoffspezies unterstützt, was zu saubereren Graphenoberflächen führt. Argon hingegen sorgt für eine reaktionsträgere Umgebung, was für eine präzise Kontrolle des Wachstumsprozesses von Vorteil sein kann.

Wachstumstemperatur: Die Temperatur, bei der der CVD-Prozess stattfindet, ist ein entscheidender Faktor. Hohe Temperaturen fördern die Dissoziation kohlenstoffhaltiger Gase, was die Bildung von Graphenschichten begünstigt. Allerdings können zu hohe Temperaturen auch zur Bildung von Defekten oder sogar zur Zersetzung des Substrats führen. Daher ist die Optimierung der Wachstumstemperatur von entscheidender Bedeutung, um sowohl eine hohe Qualität als auch eine hohe Ausbeute zu erzielen.

| Wachstumsbedingungen | Einfluss auf die Graphenqualität und -ausbeute |

|---|---|

| Gasdruck | Beeinflusst die Diffusion und die Verweilzeit |

| Typ des Trägergases | Beeinflusst die Wechselwirkung mit der Kohlenstoffquelle |

| Wachstumstemperatur | Fördert Dissoziation und Schichtbildung |

Das Verständnis und die genaue Kontrolle dieser Wachstumsbedingungen sind der Schlüssel zur Weiterentwicklung der CVD-Methode für die großtechnische Herstellung von hochwertigem Graphen.

Graphen-Transfer-Technologie

Bedeutung des Graphen-Transfers

Die Graphen-Transfertechnologie ist für die Charakterisierung, die Messung physikalischer Eigenschaften und die Anwendungsforschung von Graphen unerlässlich. Die Fähigkeit, Graphen nahtlos von seinem Wachstumssubstrat auf ein Zielsubstrat zu übertragen, ohne seine strukturelle Integrität zu beeinträchtigen, ist von zentraler Bedeutung. Dieser Prozess stellt sicher, dass Graphen seine ursprünglichen Eigenschaften behält, die für seine unzähligen Anwendungen in der Elektronik, Optoelektronik und Energiespeicherung unerlässlich sind.

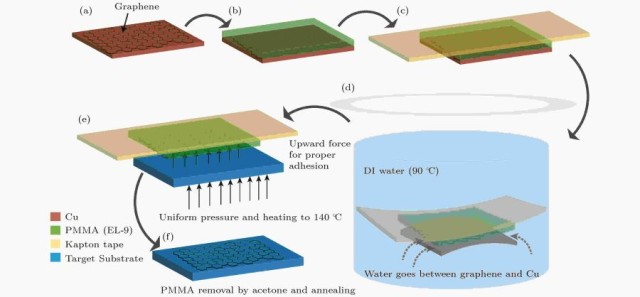

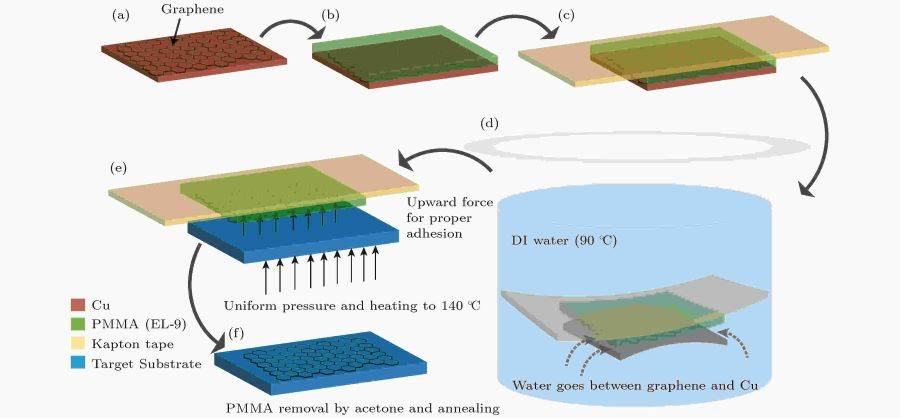

Der Transferprozess muss strenge Kriterien erfüllen: Die Kontinuität des Films muss gewahrt bleiben, ohne dass es zu mechanischen Schäden wie Rissen, Löchern oder Falten kommt; es muss sichergestellt werden, dass der Film rückstandsfrei und undotiert bleibt; und es muss ein stabiles, zuverlässiges und kosteneffizientes Verfahren entwickelt werden, das sich für die industrielle Anwendung eignet. Es wurden verschiedene Übertragungsmethoden entwickelt, von denen jede einen eigenen Ansatz zur Erfüllung dieser Kriterien hat.

Ein bedeutender Fortschritt in der Übertragungstechnologie ist die Verwendung von Polymethylmethacrylat (PMMA) als Opferschicht. Bei dieser Methode wird Graphen mit PMMA beschichtet, das darunterliegende Metallsubstrat weggeätzt und der Graphen/PMMA-Film auf das gewünschte Substrat übertragen. Nach der Übertragung wird das PMMA mit Aceton entfernt, so dass ein sauberer Graphenfilm auf dem Zielsubstrat zurückbleibt. Diese Methode hat sich bei der Übertragung von Graphen von Kupferfolien und Nickelschichten auf Substrate wie Glas, Si/SiO2 und Polyethylenterephthalat (PET)-Folien bewährt.

Die Erfindung der Graphen-Transfertechnologie hat nicht nur die Entdeckung und Charakterisierung von Graphen erleichtert, sondern auch neue Wege für seine Anwendung eröffnet. So ermöglicht das Transferverfahren beispielsweise die Integration von Graphen in Sensoren, wodurch deren Empfindlichkeit und Zuverlässigkeit erhöht wird. Dies ist besonders wichtig für Anwendungen wie Automobilverglasungen, ballistische Abdeckungen und Schutzausrüstungen, bei denen das Vorhandensein von Schäden mit hoher Präzision erkannt werden kann, was die Sicherheit der Benutzer erheblich verbessert.

Zusammenfassend lässt sich sagen, dass die Graphen-Transfertechnologie ein Eckpfeiler für die Weiterentwicklung der Graphen-Forschung und ihrer praktischen Anwendungen ist. Sie stellt sicher, dass Graphen seine einzigartigen Eigenschaften beibehält, so dass es in einem breiten Spektrum von Hightech-Anwendungen eingesetzt werden kann, von der Nanoelektronik bis hin zur fortgeschrittenen Materialwissenschaft.

Ätzsubstrat-Methode

Die Ätzsubstrat-Methode ist ein zentrales Verfahren in der Graphen-Transfertechnologie, das die nahtlose Migration von Graphen von seinem Wachstumssubstrat auf ein Zielsubstrat ermöglicht. Bei dieser Methode werden Übertragungsmedien wie Polymethylmethacrylat (PMMA) oder Polydimethylsiloxan (PDMS) verwendet, um den Trennungsprozess zu erleichtern. Diese Materialien werden aufgrund ihrer Fähigkeit ausgewählt, an Graphen zu haften und gleichzeitig dessen strukturelle Integrität zu erhalten.

Sobald das Graphen sicher an das Übertragungsmedium gebunden ist, wird es vorsichtig vom Wachstumssubstrat abgehoben. Dieser Schritt erfordert Präzision, damit die empfindlichen Graphenschichten nicht beschädigt werden. Das Transfermedium fungiert dann als Schutzschild, so dass das Graphen ohne Verunreinigung oder Beeinträchtigung auf das gewünschte Zielsubstrat aufgebracht werden kann.

Nachdem das Graphen erfolgreich übertragen wurde, wird das Übertragungsmedium in einem kontrollierten Prozess entfernt. Diese Entfernung erfolgt in der Regel durch chemische Auflösung oder thermische Zersetzung, wodurch sichergestellt wird, dass das Graphen auf dem neuen Substrat intakt bleibt. Das Ergebnis ist eine hochwertige Graphenschicht, die für die weitere Charakterisierung, Messung physikalischer Eigenschaften und Anwendungsforschung bereit ist.

Diese Methode ist besonders vorteilhaft, weil sie großflächige Graphenübertragungen ermöglicht, was für industrielle Anwendungen entscheidend ist. Sie birgt jedoch auch Herausforderungen wie die Minimierung von Defekten und die Sicherstellung einer gleichmäßigen Bedeckung, die Gegenstand laufender Forschung sind. Künftige Fortschritte auf diesem Gebiet könnten sich auf die Entwicklung effizienterer und weniger schädlicher Übertragungsmedien sowie auf die Erforschung neuer Substrate konzentrieren, die die Qualität und Anwendbarkeit des übertragenen Graphens weiter verbessern können.

Herausforderungen und Zukunftsaussichten

Trotz bedeutender Fortschritte bei der Herstellung von Graphen durch chemische Gasphasenabscheidung (CVD) gibt es nach wie vor mehrere Herausforderungen, insbesondere beim Transferprozess. Das Hauptproblem ist die Unversehrtheit von großflächigem Graphen während des Transfers, da Beschädigungen oder Verunreinigungen seine Qualität und Leistung erheblich beeinträchtigen können.

Die zukünftigen Forschungsrichtungen in diesem Bereich sind vielfältig. Ein vielversprechender Weg ist die Entwicklung anspruchsvollerer Übertragungsmethoden. So erforschen Forscher beispielsweise die Verwendung neuartiger Polymere und Oberflächenbehandlungen, um die Haftung und Stabilität von Graphen während des Transferprozesses zu verbessern. Darüber hinaus könnte die Einführung automatisierter Systeme menschliche Fehler minimieren und die Konsistenz von Graphenübertragungen verbessern.

Ein weiterer wichtiger Schwerpunkt ist die Erforschung neuer Substrate. Herkömmliche Substrate wie Kupfer und Nickel sind in Bezug auf Skalierbarkeit und Qualität begrenzt. Neue Substrate wie bestimmte Übergangsmetallnitride und -oxide werden auf ihr Potenzial hin untersucht, ein hochwertiges Graphenwachstum zu ermöglichen, ohne dass komplexe Übertragungsprozesse erforderlich sind. Diese Materialien bieten einzigartige Eigenschaften, die die Produktionspipeline vereinfachen und das Kontaminationsrisiko verringern könnten.

Darüber hinaus ist die Integration fortschrittlicher Charakterisierungstechniken für die Überwachung der Qualität von Graphen während und nach dem Transfer unerlässlich. Instrumente wie die Rasterkraftmikroskopie (AFM) und die Raman-Spektroskopie können ein Echtzeit-Feedback liefern, das eine sofortige Anpassung des Transferprozesses ermöglicht, um optimale Ergebnisse zu gewährleisten.

Zusammenfassend lässt sich sagen, dass der Transfer von großflächigem Graphen zwar nach wie vor eine große Herausforderung darstellt, die laufende Forschung jedoch den Weg für innovative Lösungen ebnet. Durch die Verbesserung der Transfermethoden, die Erforschung neuer Substrate und die Nutzung fortschrittlicher Charakterisierungstechniken sieht die Zukunft der hochwertigen Graphenproduktion vielversprechend aus.

Schlussfolgerung und Zukunftsaussichten

Zusammenfassung der Entwicklung von Graphen

Die einzigartigen Eigenschaften von Graphen und seine vielfältigen Anwendungsmöglichkeiten haben zu raschen Fortschritten bei seinen Herstellungsverfahren geführt. Seit der ersten Isolierung durch mechanische Exfoliation im Jahr 2004 durch die Professoren Andre Geim und Kostya Novoselov an der University of Manchester hat die Graphenforschung ein exponentielles Wachstum erlebt. Graphen, ein zweidimensionales Material mit einer einzigen Atomschicht, das aus sechs gebundenen sp2-Kohlenstoffatomen in einem wabenförmigen Gitter besteht, weist bemerkenswerte Eigenschaften wie eine extrem hohe Elektronenbeweglichkeit, einen hohen Elastizitätsmodul und eine außergewöhnliche thermische und elektrische Leitfähigkeit auf.

Diese außergewöhnlichen Eigenschaften haben den Weg für verschiedene Anwendungen geebnet, darunter Elektronik, Verbundwerkstoffe, Membranen und erneuerbare Energietechnologien der nächsten Generation wie Solarzellen. Die beträchtliche theoretische spezifische Oberfläche von Graphen, gepaart mit seiner Flexibilität und Festigkeit, macht es zu einem vielseitigen Material mit einem immensen Potenzial in verschiedenen Branchen.

Es ist jedoch nach wie vor eine Herausforderung, qualitativ hochwertiges Graphen mit minimalen Defekten und Verunreinigungen zu vertretbaren Kosten in Massenproduktion herzustellen. Für die Graphenproduktion wurden verschiedene Methoden entwickelt, die jeweils unterschiedliche Abmessungen, Flockenformen und Qualitäten ergeben. Techniken wie die mechanische Exfoliation, die Flüssigphasenexfoliation, die Sublimation von Siliziumkarbid (SiC) und die chemische Gasphasenabscheidung (CVD) sind erforscht worden. Dabei hat sich die CVD als vielversprechende Methode für die großtechnische Herstellung gleichmäßiger Graphenschichten erwiesen, wie Li et al. im Jahr 2009 zeigten.

Die Entwicklung der CVD-Technologie hat die Graphen-Synthese erheblich vorangebracht und ermöglicht eine großflächige und massenhafte Produktion. Durch die Optimierung von Prozessen wie Batch-to-Batch (B2B) und Rolle-zu-Rolle (R2R) haben die Forscher einen höheren Produktionsdurchsatz und größere Abmessungen von Graphenfilmen erreicht. Diese Fortschritte verbessern nicht nur die Qualität und Skalierbarkeit der Graphenproduktion, sondern eröffnen auch neue Wege für praktische Anwendungen.

Zusammenfassend lässt sich sagen, dass die rasche Entwicklung von Graphenherstellungsverfahren, insbesondere durch CVD, das enorme Potenzial des Materials und seine wachsende Bedeutung sowohl für die wissenschaftliche Forschung als auch für industrielle Anwendungen unterstreicht.

Die Rolle der CVD bei Graphenanwendungen

Die chemische Gasphasenabscheidung (CVD) ist im Begriff, die Landschaft der Graphenanwendungen zu revolutionieren und die herkömmlichen Grenzen zweidimensionaler Schichten zu überschreiten. Neben ihrer etablierten Rolle bei der Herstellung hochwertiger Graphenfilme wird die CVD-Methode zunehmend zur Herstellung eindimensionaler Graphenbänder und dreidimensionaler Makrokörper genutzt, die jeweils einzigartige Eigenschaften aufweisen, die auf spezifische industrielle und wissenschaftliche Anforderungen zugeschnitten sind.

CVD-Graphen hat bereits bedeutende Fortschritte in verschiedenen technologischen Bereichen gemacht, einschließlich der Entwicklung von Heterostrukturen mit Halbleitern und Van-der-Waals-Heterostrukturen auf der Grundlage zweidimensionaler Materialien. Diese Vielseitigkeit erstreckt sich auf zahlreiche wissenschaftliche und industrielle Bereiche wie nichtflüchtige Speicher, Optoelektronik, nanomechanische Systeme, Verbindungselemente, Bioelektronik und Wärmemanagement. Insbesondere Fotodetektoren, Leuchtdioden und Solarzellen auf Graphenbasis haben aufgrund ihrer überlegenen Leistung in transparenten Elektroden und aktiven Schichten von fotoelektrischen Geräten großes Interesse geweckt.

Die Skalierbarkeit und Anpassungsfähigkeit der CVD machen sie zu einem unverzichtbaren Werkzeug für die großtechnische Herstellung von Graphen. Herkömmliche Synthesemethoden sind oft unzureichend in Bezug auf die Ausbeute und die Oberfläche, aber CVD überwindet diese Einschränkungen, indem es die Abscheidung von Graphen auf einer Vielzahl von Substraten ermöglicht, einschließlich Übergangsmetallen wie Kupfer und Nickel. Diese Substrate können anschließend geätzt werden, um Graphen auf andere Materialien zu übertragen, wodurch sich neue Möglichkeiten für die Anwendungsentwicklung ergeben.

Darüber hinaus versprechen der niedrige Schichtwiderstand und die hohe optische Transparenz von CVD-gewachsenem Graphen auf Kupfersubstraten die Herstellung fortschrittlicher transparenter leitfähiger Schichten, die mit den herkömmlichen Technologien auf Siliziumbasis konkurrieren oder diese sogar übertreffen könnten. In dem Maße, in dem sich Forschung und industrielle Anwendungen weiterentwickeln, wird die Rolle der CVD bei der Gestaltung der Zukunft der Graphen-Technologie immer entscheidender und treibt Innovationen in vielen Bereichen der Materialwissenschaft und Technik voran.

Ähnliche Produkte

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- CVD-Diamant für Wärmemanagementanwendungen