Vakuumrohrofen Übersicht

Arbeitsweise und Merkmale

Der Vakuumrohrofen arbeitet in einer sorgfältig kontrollierten Umgebung, um präzise Heizprozesse zu gewährleisten. Zunächst wird der Ofen auf ein vorher festgelegtes Vakuumniveau evakuiert, um alle Restgase zu entfernen, die den Erhitzungsprozess beeinträchtigen könnten. Anschließend wird hochreiner Stickstoff oder eine Ammoniak-Zersetzungsatmosphäre in den Ofen eingeleitet. Dieses Schutzgas sorgt nicht nur für eine inerte Umgebung, sondern verhindert auch die Oxidation und Entkohlung der zu erhitzenden Materialien und gewährleistet so deren Integrität und Qualität.

Eine kritische Komponente für den Betrieb des Ofens ist der Einbau eines Rührwerksgebläses. Dieses Gebläse spielt eine entscheidende Rolle bei der Erzielung einer gleichmäßigen Temperaturverteilung im gesamten Ofenraum. Durch die kontinuierliche Umwälzung des Schutzgases trägt der Rührventilator zu einer gleichmäßigen Wärmeabgabe bei und sorgt so dafür, dass die gesamte Charge im Ofen gleichmäßig die gewünschte Temperatur erreicht. Diese Gleichmäßigkeit ist eine wesentliche Voraussetzung für die präzise Steuerung der thermischen Behandlungen, die für die endgültigen Eigenschaften der zu verarbeitenden Materialien entscheidend ist.

Zusammenfassend lässt sich sagen, dass die Funktionsweise des Vakuumrohrofens eine Mischung aus fortschrittlicher Technologie und sorgfältiger Prozesssteuerung ist, die eine oxidations- und entkohlungsfreie Erwärmung ermöglicht und gleichzeitig durch den Einsatz eines Rührwerks eine hohe Temperaturgleichmäßigkeit gewährleistet.

Konstruktion von Wärmeerzeuger und Ofen

Der Wärmeerzeuger ist strategisch an beiden Seiten und unterhalb des Ofens positioniert, was eine effiziente Wärmeverteilung durch integrierte Umluftkanäle und Wärmeumwälzgebläse ermöglicht. Durch diese Anordnung wird der gesamte Ofenraum gleichmäßig beheizt, was für das gleichmäßige Schmelzen von Nichteisenmetallen und Legierungen mit Schmelzpunkten um 1000°C entscheidend ist. Der Ofendeckel arbeitet automatisch und ermöglicht das gleichzeitige oder sequenzielle Aushärten von einem oder zwei Kanälen, wodurch die Effizienz des Prozesses optimiert wird.

Der Ofen wird durch elektrische Hochleistungsheizelemente beheizt und ist für die strengen Anforderungen von Hochtemperaturanwendungen ausgelegt. Die Ofenstruktur selbst besteht aus hitzebeständigem Edelstahl, der nicht nur den extremen Temperaturen standhält, sondern auch Langlebigkeit und Beständigkeit gewährleistet. Während der Aufheiz- und Abkühlzyklen wird der Ofen kontinuierlich durch eine Umgebung aus hochreinem Stickstoffgas geschützt. Diese Schutzmaßnahme ist entscheidend für die Erhaltung einer glänzenden, oxidationsfreien Oberfläche, die für die Integrität und Qualität des Endprodukts entscheidend ist.

| Merkmal | Beschreibung |

|---|---|

| Positionierung des Wärmeerzeugers | Auf beiden Seiten und unterhalb des Ofens angeordnet |

| Heizelemente | Elektrische Heizelemente für eine effiziente Wärmeerzeugung |

| Werkstoff | Hitzebeständiger rostfreier Stahl |

| Schutz | Hochreines Stickstoffgas beim Heizen und Kühlen |

| Bedienung des Deckels | Automatisches Öffnen und Schließen bei einem oder zwei Kanälen |

| Anwendung | Schmelzen von Nichteisen-Metallen und -Legierungen mit Schmelzpunkten um 1000°C |

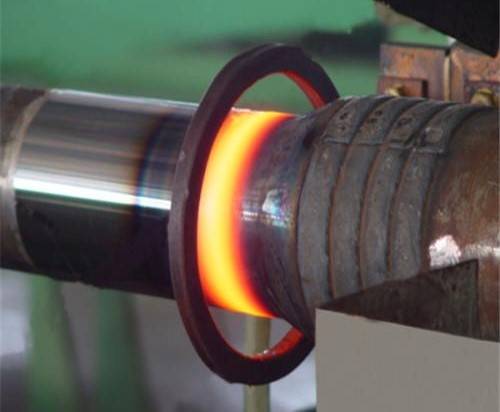

Abschreckende Methoden

Ein-Flüssigkeits-Abschreckung

Beim Einflüssigkeitsabschrecken wird ein Werkstück in der kontrollierten Umgebung eines Vakuumrohrofens mit einem einzigen, festgelegten Kühlmittel schnell abgekühlt. Diese Methode ist besonders effektiv, um gleichmäßige Abkühlungsraten zu erreichen, die für die Verbesserung der mechanischen Eigenschaften und der mikrostrukturellen Integrität des Materials entscheidend sind.

Die Wahl des Kühlmittels ist entscheidend und hängt oft von den spezifischen Anforderungen des zu behandelnden Materials ab. Zu den gängigen Kühlmitteln gehören Wasser, Öl und verschiedene Salze, die jeweils unterschiedliche Kühleigenschaften aufweisen. Wasser ist beispielsweise für seine schnelle Kühlung bekannt, die zu hohen Temperaturgradienten führen und möglicherweise Spannungen im Werkstück hervorrufen kann. Im Gegensatz dazu bieten Öle einen langsameren, kontrollierteren Abkühlungsprozess, der zum Abbau von inneren Spannungen und zur Vermeidung von Rissen beiträgt.

Während des Abschreckens sorgt die Vakuumumgebung dafür, dass das Werkstück frei von Oxidation und Verunreinigungen bleibt und seine Oberflächenintegrität und mechanischen Eigenschaften bewahrt werden. Die Gleichmäßigkeit des Abkühlungsprozesses wird durch das Vorhandensein eines Rührgebläses, das eine gleichmäßige Temperaturverteilung im gesamten Ofen gewährleistet, weiter verbessert.

Das Abschrecken in einer einzigen Flüssigkeit ist ein vielseitiges Verfahren, das für eine Vielzahl von Werkstoffen und Anwendungen geeignet ist, von industriellen Komponenten bis hin zu Speziallegierungen. Ihre Einfachheit und Effektivität machen sie zu einer bevorzugten Wahl für viele hochpräzise Fertigungsprozesse.

Vorkühlendes Abschrecken

Beim Vorkühlungsabschrecken wird das Werkstück zunächst auf eine bestimmte Temperatur abgesenkt, bevor es vollständig in das Kühlmittel eingetaucht wird. Diese Methode ist vor allem bei kleinen bis mittelgroßen Teilen, die einer Hochtemperaturabschreckung unterzogen werden, von entscheidender Bedeutung, da sie die anschließende Abschreckverformung maßgeblich beeinflusst. Die allgemeine Regel besagt, dass eine direkte Öl- oder Luftkühlung unmittelbar nach dem Übergang des Werkstücks von einer Warm- in eine Kaltkammer zu Maßänderungen führen kann. Wird das Werkstück jedoch in geeigneter Weise vorgekühlt, kann es seine ursprünglichen Abmessungen vor der Wärmebehandlung beibehalten.

| Zustand | Auswirkung auf die Werkstückgröße |

|---|---|

| Direkte Abkühlung | Führt zu einer Größenveränderung |

| Geeignete Vorkühlung | Behält die ursprünglichen Abmessungen bei |

| Übermäßige Vorkühlung | Verursacht Aufquellung |

Die optimale Vorkühlzeit liegt normalerweise zwischen 0,5 und 3 Minuten für Werkstücke mit einer effektiven Dicke von 20 bis 60 mm. Diese kontrollierte Vorkühlphase stellt sicher, dass das Werkstück auf der richtigen Temperatur stabilisiert wird, wodurch das Risiko einer Verformung während des anschließenden Abschreckens minimiert wird.

Zweifach-Flüssigkeitsabschreckung

Die Zweifach-Flüssigkeitsabschreckung ist ein ausgeklügeltes Verfahren, das einen zweistufigen Abkühlungsprozess beinhaltet, um eine präzise Kontrolle über die Temperatur und die Struktur des Werkstücks zu erreichen. Zunächst wird das Werkstück in Wasser getaucht, was zu einer schnellen Abkühlung führt. Diese schnelle Abkühlung trägt zur Stabilisierung der äußeren Schicht des Werkstücks bei und verhindert die Bildung unerwünschter Mikrostrukturen.

Nach der ersten Wasserabschreckung wird das Werkstück für die zweite Abkühlphase in ein Ölbad überführt. Das Ölbad bietet im Vergleich zu Wasser eine langsamere Abkühlungsgeschwindigkeit, was eine kontrolliertere Wärmeabfuhr ermöglicht. Diese langsamere Abkühlung ist entscheidend dafür, dass die innere Struktur des Werkstücks den gewünschten Härtegrad erreicht, ohne dass übermäßige Spannungen entstehen.

Das Zweifach-Flüssigkeitsabschreckverfahren ist besonders vorteilhaft für Werkstoffe, die sowohl eine schnelle Abkühlung zur Vermeidung von Überhitzung als auch eine langsamere Abkühlung zum Erreichen der erforderlichen mechanischen Eigenschaften erfordern. Diese Technik ist in Branchen weit verbreitet, in denen die Qualität und die Beständigkeit des Endprodukts von größter Bedeutung sind, z. B. bei der Herstellung von Hochpräzisionsbauteilen und -werkzeugen.

| Schritt | Kühlmittel | Zweck |

|---|---|---|

| 1 | Wasser | Schnelle Kühlung zur Stabilisierung der äußeren Schicht |

| 2 | Öl | Langsame Abkühlung zum Erreichen der gewünschten Härte |

Durch die Kombination der Vorteile von Wasser und Öl bietet die Zweiflüssigkeitsabschreckung eine umfassende Lösung zur Erzielung optimaler Materialeigenschaften des Werkstücks.

Gradiertes Abschrecken

Das abgestufte Abschrecken ist eine hochentwickelte Kühltechnik, bei der das Werkstück zunächst in ein Salzschmelzebad getaucht und anschließend an der Luft abgekühlt wird. Mit dieser Methode soll eine kontrollierte Abkühlungsrate erreicht werden, die zur Erzielung bestimmter Mikrostrukturen und mechanischer Eigenschaften des Werkstoffs beiträgt.

Wenn das Werkstück zunächst in die Salzschmelze getaucht wird, kühlt es aufgrund der hohen Wärmeleitfähigkeit des Salzes schnell ab. Diese Phase ist von entscheidender Bedeutung, da sie die anfängliche Abkühlungsgeschwindigkeit des Werkstücks bestimmt, die wiederum die Bildung der Mikrostruktur des Werkstoffs beeinflusst. Die Salzschmelze, die in diesem Verfahren verwendet wird, ist in der Regel eine Mischung aus Salzen wie Natrium- und Kaliumnitrat, die eine hohe thermische Stabilität aufweisen und eine konstante Temperatur halten können.

Nach der anfänglichen raschen Abkühlung in der Salzschmelze wird das Werkstück anschließend an der Luft abgekühlt. Diese Phase ermöglicht einen allmählichen Temperaturabfall und gibt dem Material die Möglichkeit, sich zu stabilisieren und innere Spannungen abzubauen. Die Luftabkühlung ist entscheidend für das Erreichen der gewünschten endgültigen Eigenschaften des Werkstücks, wie Härte und Zähigkeit.

Die Kombination dieser beiden Abkühlphasen - schnelles Abkühlen in der Salzschmelze und allmähliches Abkühlen an der Luft - ermöglicht ein abgestuftes Abschrecken, das ein Gleichgewicht zwischen den Vorteilen einer schnellen Abkühlung und dem Bedarf an kontrollierten Temperaturgradienten bietet. Dies macht es besonders nützlich für Materialien, die eine genaue Kontrolle über ihren thermischen Verlauf benötigen, um eine optimale Leistung zu erzielen.

Heißbadabschreckung

Bei der Heißbadabschreckung wird das Werkstück in ein Bad aus Hochtemperatur-Nitratsalz oder Alkali getaucht, das als effektives Medium für eine schnelle Abkühlung dient. Diese Methode ist besonders vorteilhaft, um gleichmäßige Abkühlungsraten zu erzielen und thermische Spannungen im Material zu minimieren. Das Hochtemperaturbad ermöglicht nicht nur einen schnellen Wärmeentzug, sondern sorgt auch für eine kontrollierte Abkühlung des Werkstücks, die für den Erhalt der gewünschten Gefügeeigenschaften entscheidend ist.

Nach dem Eintauchen in das Hochtemperaturbad wird das Werkstück in der Regel einer Luftkühlung unterzogen. Diese sekundäre Abkühlungsphase ermöglicht die Abfuhr der Restwärme und sorgt dafür, dass das Werkstück allmählich die Umgebungstemperatur erreicht. Die Kombination von Badkühlung und Luftkühlung ermöglicht ein umfassendes Abschreckverfahren, bei dem Geschwindigkeit und Kontrolle in einem ausgewogenen Verhältnis zueinander stehen, wodurch die Gesamtqualität und Konsistenz des behandelten Materials verbessert wird.

| Kühlmedium | Temperaturbereich | Vorteile |

|---|---|---|

| Nitratsalz | 300°C - 600°C | Schnelle, gleichmäßige Abkühlung; minimiert thermische Spannungen |

| Alkali | 200°C - 500°C | Effektiver Wärmeentzug; kontrollierter Abkühlungsprozess |

Die Wahl des Nitratsalzes oder der Lauge hängt von den spezifischen Anforderungen des zu behandelnden Materials ab, einschließlich seiner Zusammensetzung, der gewünschten Härte und dem Grad der Toleranz gegenüber thermischen Spannungen. Durch sorgfältige Auswahl und Steuerung des Kühlmediums und der Temperatur kann die Heißbadabschreckung optimiert werden, um die bestmöglichen Ergebnisse in Bezug auf Materialeigenschaften und Leistung zu erzielen.

Isothermes Abschrecken

Isothermes Abschrecken ist ein spezielles Verfahren, bei dem das Werkstück zur kontrollierten Abkühlung in ein Bad aus isothermer Salzschmelze getaucht wird. Diese Methode ist besonders effektiv, um gleichmäßige und vorhersehbare Gefügeveränderungen zu erreichen, was für bestimmte Metalllegierungen, die besondere mechanische Eigenschaften erfordern, von entscheidender Bedeutung ist.

Das Verfahren beginnt mit der Erwärmung des Werkstücks auf die gewünschte Temperatur in einem Vakuumrohrofen. Nach Abschluss des Erhitzungszyklus wird das Werkstück schnell in das Salzschmelzenbad überführt, das auf einer konstanten Temperatur gehalten wird. Die Salzschmelze, häufig eine Mischung aus Salzen wie Kaliumnitrat und Natriumnitrat, stellt eine homogene Wärmesenke dar, die eine präzise Temperaturkontrolle während des Abschreckvorgangs ermöglicht.

Zu den wichtigsten Vorteilen des isothermischen Abschreckens gehören:

- Gleichmäßige Abkühlung: Das isotherme Bad sorgt für eine gleichmäßige Abkühlung des Werkstücks und minimiert so thermische Gradienten, die zu Verformungen oder Rissen führen können.

- Kontrolle des Mikrogefüges: Durch die Aufrechterhaltung einer konstanten Abschrecktemperatur ermöglicht dieses Verfahren eine präzise Steuerung der Gefügeumwandlungen, wodurch die mechanischen Eigenschaften des Werkstoffs erheblich verbessert werden können.

- Reduzierte Oxidation: Die Schutzatmosphäre des Salzschmelzbades verhindert Oxidation und Entkohlung, was zu einer sauberen und oxidationsfreien Oberfläche des Werkstücks führt.

Die Wahl der Zusammensetzung und der Temperatur der Salzschmelze ist von entscheidender Bedeutung und wird in der Regel auf der Grundlage der spezifischen Anforderungen des zu bearbeitenden Materials festgelegt. Diese Methode wird besonders in Branchen bevorzugt, in denen die Qualität und Konsistenz des Endprodukts von größter Bedeutung sind, wie z. B. in der Luft- und Raumfahrt und bei Automobilkomponenten.

Zusammenfassend lässt sich sagen, dass das isotherme Abschrecken ein ausgeklügeltes Kühlverfahren ist, das die Eigenschaften von Salzschmelzen nutzt, um gleichmäßige und kontrollierte Gefügeveränderungen zu erzielen und so die Gesamtqualität und Leistung des Werkstücks zu verbessern.

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Mehrzonen-Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr