Stellen Sie sich einen Materialwissenschaftler vor, der einen neuen Katalysator synthetisiert. Die Vorläuferpulver sind rein, der Gasfluss ist kalibriert, doch das resultierende Material ist inert. Das Experiment ist fehlgeschlagen. Der Schuldige ist nicht die Chemie; es ist der Ofen – ein Werkzeug, dessen subtile Konstruktionsfehler einen thermischen Gradienten erzeugten, der gerade groß genug war, um die Kristallbildung zu stören.

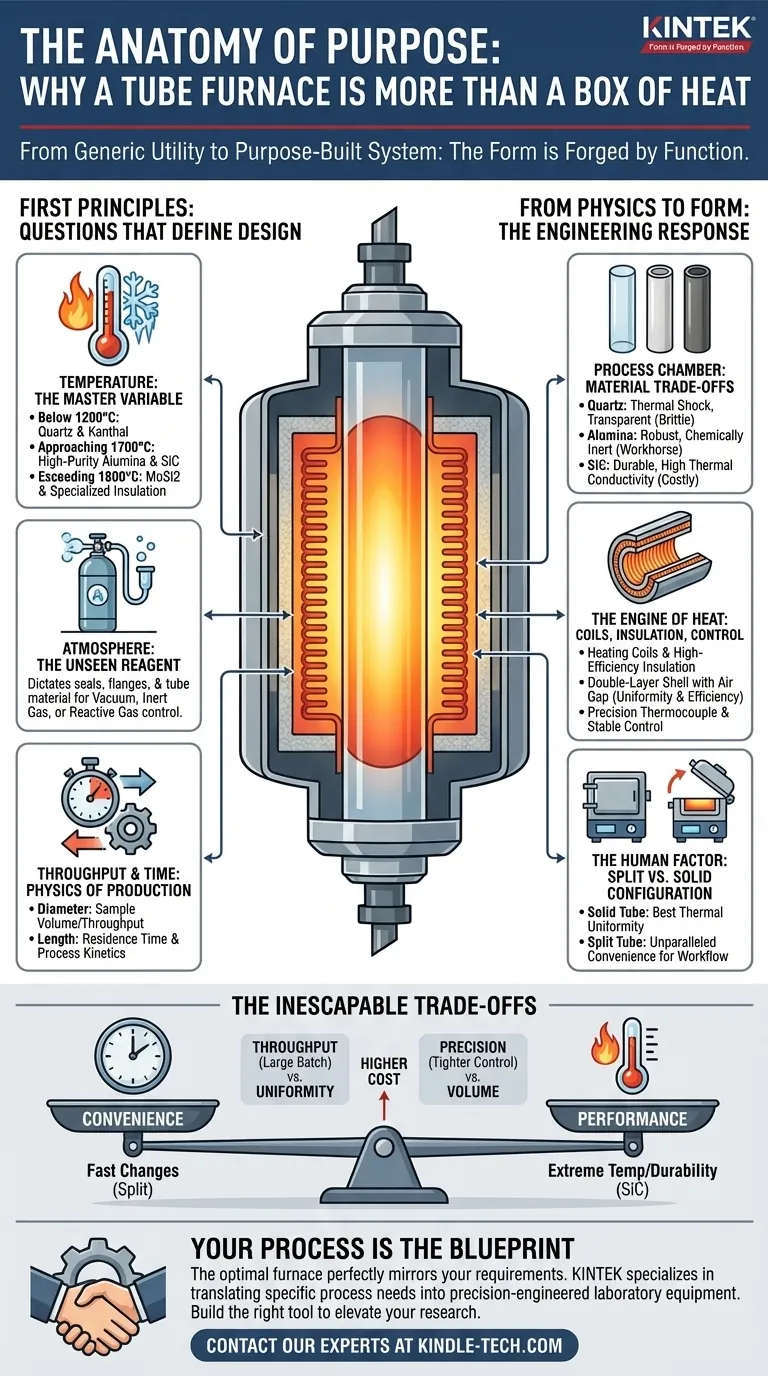

Dieses Szenario ist keine Anomalie. Es ist eine häufige Folge eines grundlegenden Missverständnisses. Wir neigen dazu, einen Rohröfen als ein generisches Hilfsmittel zu betrachten, eine einfache Kiste, die heiß wird. Aber in Wirklichkeit ist ein Hochleistungs-Rohröfen ein zweckbestimmtes System. Jedes Element seines Designs ist eine direkte Antwort auf die spezifischen Anforderungen des Prozesses, dem er dienen muss.

Die Illusion des „Standard“-Ofens

Es gibt so etwas wie einen „Standard“-Rohröfen nicht. Es gibt nur den *richtigen* Ofen für Ihre Anwendung.

Die Versuchung ist groß, nach einer Einheitslösung zu suchen. Diese psychologische Abkürzung vereinfacht den Kauf, verkompliziert aber die Wissenschaft. Die Wahrheit ist, dass das Design des Ofens nicht nur eine Reihe von Merkmalen ist; es ist die physische Verkörperung Ihrer Prozessanforderungen. Seine Form wird durch die Funktion geschmiedet.

Grundprinzipien: Die Fragen, die das Design definieren

Bevor ein Ingenieur eine einzige Schraube oder Heizerspirale auswählt, muss er den Prozess des Benutzers in eine Reihe grundlegender physikalischer Parameter zerlegen. Dies ist das „Warum“, das das „Wie“ bestimmt.

Temperatur: Die Meistervariable

Die maximal erforderliche Temperatur ist die unnachgiebigste Einschränkung. Sie fungiert als Meistervariable und bestimmt fast jede andere Materialwahl im System.

- Unter 1200 °C: Quarzrohre und Kanthal (FeCrAl)-Heizelemente sind oft ausreichend.

- Annähernd 1700 °C: Hochreine Aluminiumoxidrohre und Siliziumkarbid (SiC)-Elemente werden notwendig.

- Über 1800 °C: Molybdändisilizid (MoSi2)-Elemente sind erforderlich, zusammen mit spezieller Isolierung.

Temperatur ist nicht nur eine Zahl; sie ist eine Randbedingung, die die Materialien bestimmt, aus denen der Ofen überhaupt gebaut werden kann.

Atmosphäre: Das unsichtbare Reagenz

Die Umgebung im Rohr ist selten nur leerer Raum. Sie ist oft eine aktive Komponente der Reaktion, sei es ein Hochvakuum zur Verhinderung von Oxidation, ein Inertgas wie Argon zum Schutz einer Probe oder ein reaktives Gas zur Steuerung einer chemischen Umwandlung.

Dieser Bedarf an atmosphärischer Kontrolle bestimmt das Design der Dichtungen und Flansche. Ein für einen einfachen Luftstrom ausgelegtes System unterscheidet sich grundlegend von einem, das bei 1500 °C ein starkes Vakuum halten muss. Das Rohrleitungsmaterial muss bei Höchsttemperatur auch nicht reaktiv mit den Prozessgasen sein.

Durchsatz und Zeit: Die Physik der Produktion

Die Menge des zu verarbeitenden Materials (Durchsatz) und die Dauer, für die es erhitzt werden muss (Verweilzeit), definieren die Geometrie des Ofens.

- Durchmesser: Ein breiteres Rohr ermöglicht ein größeres Probenvolumen oder einen höheren Durchsatz bei kontinuierlichen Prozessen.

- Länge: Eine längere Heizzone erhöht die Verweilzeit und stellt sicher, dass das Material lange genug der Zieltemperatur ausgesetzt ist, damit die gewünschte Reaktion oder Phasenänderung abgeschlossen werden kann.

Diese Abmessungen sind eine direkte Übersetzung des Maßstabs und der Kinetik Ihres Prozesses in physischen Stahl, Keramik und Draht.

Von der Physik zur Form: Die technische Reaktion

Sobald die Kernanforderungen definiert sind, wählen Ingenieure die Komponenten aus und montieren sie. Jede Wahl ist ein bewusster Schritt beim Aufbau eines Systems, das für einen einzigen Zweck optimiert ist.

Die Prozesskammer: Mehr als nur ein Rohr

Das Rohr ist das Herzstück des Ofens. Sein Material und seine Abmessungen sind ein entscheidender Kompromiss.

- Quarz: Bietet eine ausgezeichnete Beständigkeit gegen thermische Schocks und ist transparent, was ihn ideal für Prozesse macht, die eine visuelle Überwachung erfordern, wie z. B. Kristallwachstum. Er ist jedoch spröde.

- Aluminiumoxid: Eine robuste und vielseitige Keramik, sie ist das Arbeitspferd für eine Vielzahl von Hochtemperaturanwendungen, die chemische Inertheit erfordern.

- Siliziumkarbid (SiC): Bietet außergewöhnliche Haltbarkeit und Wärmeleitfähigkeit, ist aber mit höheren Kosten verbunden.

Der Wärmemotor: Spulen, Isolierung und Steuerung

Heizspiralen, die typischerweise um das Keramikrohr gewickelt sind, sind der Motor des Ofens. Sie sind in eine hocheffiziente Isolationsmatrix eingebettet, um Wärmeverluste zu minimieren und sicherzustellen, dass die Außenhülle kühl bleibt.

Moderne Designs, wie die von KINTEK spezialisierten, verfügen oft über eine doppelwandige Hülle mit einem Luftspalt. Dies verbessert nicht nur die Energieeffizienz, sondern schafft auch ein gleichmäßigeres Temperaturfeld im Inneren des Rohrs – ein entscheidender Faktor für reproduzierbare Ergebnisse. Ein präzise platziertes Thermoelement liefert das Feedback, das es dem Steuerungssystem ermöglicht, die Temperatur mit unglaublicher Stabilität aufrechtzuerhalten.

Der menschliche Faktor: Getrennte vs. feste Konfiguration

Die physische Anordnung des Ofens spiegelt den Arbeitsablauf des Labors direkt wider.

- Fester Rohröfen: Eine einteilige Kammer bietet die bestmögliche thermische Gleichmäßigkeit.

- Geteilter Rohröfen: In zwei Hälften geteilt, ermöglicht dieses Design das Öffnen der Kammer. Dies bietet unvergleichlichen Komfort beim Be- und Entladen von intakten Probenhaltern oder Reaktoren und verbessert die Effizienz des Arbeitsablaufs für Prozesse, die häufigen Zugriff erfordern, drastisch.

Diese Wahl ist ein klassischer technischer Kompromiss: Priorisieren Sie absolute thermische Perfektion oder operative Geschwindigkeit und Komfort?

Die unvermeidlichen Kompromisse

Die Auswahl eines Ofens bedeutet, eine Reihe ausgewogener Kompromisse zu navigieren. Das Verständnis dieser Kompromisse ist der Schlüssel zu einer fundierten Entscheidung.

| Priorität | Sie gewinnen | Sie opfern |

|---|---|---|

| Bequemlichkeit | Schnelle Probenwechsel (geteilter Ofen) | Potenzial für geringe thermische Ungleichmäßigkeit |

| Leistung | Extremtemperatur, Haltbarkeit (SiC) | Höhere Anfangskosten |

| Durchsatz | Große Chargengrößen (breiteres/längeres Rohr) | Herausforderungen bei perfekter Temperaturgleichmäßigkeit |

| Präzision | Engere thermische Kontrolle (kleineres Rohr) | Begrenztes Probenvolumen |

Ihr Prozess ist der Bauplan

Letztendlich ist der optimale Ofen nicht der mit der höchsten Temperaturleistung oder den meisten Funktionen. Es ist derjenige, dessen Designparameter die Anforderungen Ihrer Arbeit perfekt widerspiegeln.

- Für Hochtemperaturstabilität in inerter Atmosphäre ist ein Aluminiumoxid-Rohröfen Ihr Bauplan.

- Für Prozesse, die eine visuelle Beobachtung erfordern, ist ein System, das um ein Quarzrohr herum aufgebaut ist, die richtige Architektur.

- Für ein Hochdurchsatzlabor mit häufigen Probenwechseln bieten die ergonomischen Vorteile eines geteilten Rohröfens den größten Nutzen.

Das Verständnis Ihres Prozesses ist der erste und wichtigste Schritt. Bei KINTEK sind wir darauf spezialisiert, diese spezifischen Prozessanforderungen in zuverlässige, präzisionsgefertigte Laborgeräte zu übersetzen. Wir helfen Ihnen, die Kompromisse zu meistern, um das Werkzeug zu bauen, das nicht nur seine Aufgabe erfüllt, sondern Ihre Forschung aufwertet.

Wenn Ihre Arbeit mehr als nur eine Kiste voller Hitze erfordert, lassen Sie uns den richtigen Ofen für Ihren Zweck bauen. Kontaktieren Sie unsere Experten

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Hochdruck-Rohröfen für Laboratorien

Ähnliche Artikel

- Warum Ihre Keramik-Ofenrohre immer wieder reißen – und wie Sie das richtige wählen

- Vom Riss zur Vollendung: Ein wissenschaftlicher Leitfaden zur Vermeidung katastrophaler Ausfälle von Rohröfen

- Muffelofen vs. Rohröfen: Wie die richtige Wahl katastrophales Laborversagen verhindert

- Ihre Röhrenofenschleife ist nicht das Problem – Ihre Wahl davon ist es

- Einbau eines Rohrofen-T-Stücks