Einführung in das kaltisostatische Pressen

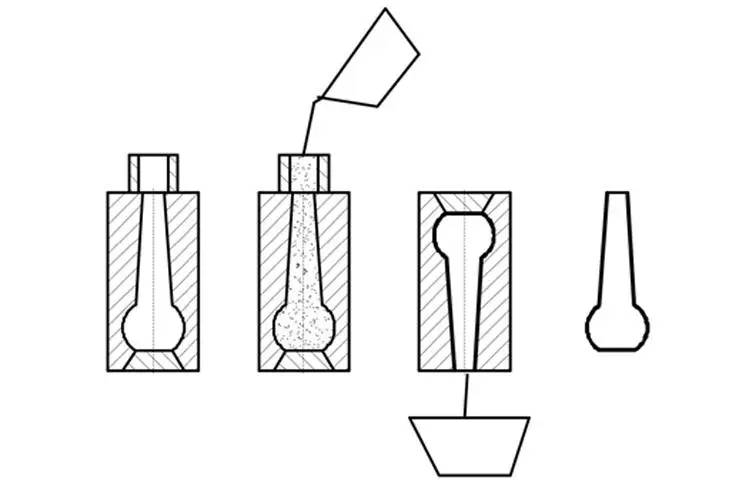

Kaltisostatisches Pressen (CIP) ist ein Verfahren zum Verdichten von Pulvern in eine bestimmte Form oder Größe. Bei dieser Methode werden die Pulver in einem flüssigen Medium einem hohen Druck ausgesetzt, typischerweise zwischen 100 und 200 MPa. Das flüssige Medium sorgt dafür, dass der Druck gleichmäßig in alle Richtungen ausgeübt wird, was zu einem dichten und lunkerfreien Produkt führt. CIP ist eine vielseitige Technik, mit der eine breite Palette von Produkten hergestellt werden kann, von einfachen Formen bis hin zu komplexen Bauteilen mit komplizierten Geometrien. Das Verfahren wird häufig in Industrien wie der Pulvermetallurgie, der Refraktärmetallindustrie und der Automobilindustrie eingesetzt, wo es wegen seiner Fähigkeit, Komponenten mit hervorragenden mechanischen Eigenschaften und Korrosionsbeständigkeit herzustellen, geschätzt wird.

Inhaltsverzeichnis

Isostatisches vs. Kaltpressen

Beim Kompaktieren von Pulvern sind zwei beliebte Methoden das isostatische Pressen und das Kaltpressen. Obwohl mit beiden Methoden hochwertige Materialien hergestellt werden können, unterscheiden sie sich in mehreren Punkten.

Isostatisches Pressen

Beim isostatischen Pressen wird der gleiche Druck auf ein verdichtetes Pulver ausgeübt, um eine optimale Dichte und Gleichmäßigkeit der Mikrostruktur zu erreichen. Die Presse nutzt ein Gas oder eine Flüssigkeit, um bei erhöhter Temperatur oder Umgebungstemperatur Kraft auf einen hermetisch verschlossenen Behälter auszuüben, der mit Metallpulver gefüllt ist. Diese Prozesse werden als heiß- bzw. kaltisostatisches Pressen bezeichnet.

Isostatisches Pressen hat gegenüber anderen Methoden mehrere Vorteile, wie z. B. eine geringe Verformung beim Brennen und eine gleichmäßige Schrumpfung beim Brennen. Darüber hinaus können Teile ohne Trocknung gebrannt werden, die meisten grünen (ungebrannten) Presslinge können maschinell bearbeitet werden und im gepressten Pressling treten geringe innere Spannungen auf. Isostatisches Pressen kann auch zum Pressen von Presslingen mit einem sehr hohen Längen-Durchmesser-Verhältnis (> 200), Teilen mit Innenformen, einschließlich Gewinde, Keilnuten, Verzahnungen und Verjüngungen, sowie langen, dünnwandigen Teilen verwendet werden. Schwache Pulver können auch durch isostatisches Pressen gepresst werden, und es ist möglich, einen Pressling mit zwei oder mehr Pulverschichten mit unterschiedlichen Eigenschaften zu pressen.

Allerdings hat das isostatische Pressen auch einige Nachteile. Beispielsweise ist die Genauigkeit der an den flexiblen Beutel angrenzenden Pressflächen geringer als beim mechanischen Pressen oder Extrudieren, was in der Regel eine nachträgliche Bearbeitung erforderlich macht. Darüber hinaus wird für vollautomatische Trockenbeutelpressen normalerweise relativ teures sprühgetrocknetes Pulver benötigt und die Produktionsraten sind geringer als bei der Extrusion oder Matrizenverdichtung.

Kaltpressung

Kaltpressen ist ein Prozess, bei dem ein Pulver ohne den Einsatz von Hitze in eine feste Form gepresst wird. Dieses Verfahren wird häufig verwendet, um einfach geformte Pulverpresslinge mit einer gleichmäßigen Gründichte herzustellen. Es ist auch eine effektive Methode für Pulver, die schwer zu pressen sind, wie zum Beispiel Hartmetalle.

Einer der Vorteile des Kaltpressens besteht darin, dass Teile mit hoher Maßgenauigkeit und einer gleichmäßigen Dichte im gesamten Teil hergestellt werden können. Darüber hinaus ermöglicht das Kaltpressen die Herstellung komplexer Formen, und das Verfahren ist relativ schnell und kostengünstig.

Allerdings bringt die Kaltpressung auch einige Nachteile mit sich. Beispielsweise ist die Dichte des Endteils geringer als beim isostatischen Pressen und es können innere Hohlräume oder Defekte im Teil vorhanden sein. Darüber hinaus ist das Verfahren möglicherweise nicht für alle Pulverarten geeignet und eine anschließende Bearbeitung ist möglicherweise erforderlich, um die gewünschte Form zu erreichen.

Isostatisches Pressen vs. Kaltpressen

Im Vergleich dazu können beim isostatischen Pressen Teile mit höherer Dichte und gleichmäßigerer Dichteverteilung hergestellt werden als beim Kaltpressen. Durch isostatisches Pressen können auch Teile mit komplexen Formen und hohen Längen-Durchmesser-Verhältnissen hergestellt werden, während das Kaltpressen am besten für einfach geformte Teile geeignet ist. Darüber hinaus ist isostatisches Pressen möglicherweise teurer und langsamer als Kaltpressen, aber es ist präziser und führt zu weniger Fehlern. Letztendlich hängt die Wahl zwischen isostatischem Pressen und Kaltpressen von den spezifischen Anforderungen der Anwendung ab.

Einheitliche Stärke und Vielseitigkeit

Kaltisostatisches Pressen (CIP) ist ein vielseitiges Herstellungsverfahren, mit dem Objekte mit gleichmäßiger Festigkeit und Dichte hergestellt werden können. Bei diesem Verfahren wird ein Material, beispielsweise ein Metallpulver oder eine Keramik, in eine flexible Form gegeben und anschließend von allen Seiten Hochdruckflüssigkeiten ausgesetzt. Dies führt zu einem Produkt mit gleichmäßiger Festigkeit und Dichte und ohne Porosität.

Gleichmäßige Stärke

Der zum Verdichten der Materialien verwendete Druck ist in alle Richtungen gleich, was zu einem Material mit gleichmäßiger Festigkeit führt. Diese gleichmäßige Festigkeit des kaltisostatisch gepressten Materials macht es effizienter als solche ohne gleichmäßige Festigkeit.

Vielseitigkeit

Mit CIP können schwierige Formen hergestellt werden, die mit anderen Methoden nicht hergestellt werden können, was es vielseitiger macht. Mit dem Verfahren können großformatige Materialien hergestellt werden. Die einzige Einschränkung hinsichtlich der Größe der mit dieser Methode hergestellten Materialien ist die Größe des Druckbehälters. Dadurch ist es möglich, komplexe Formen und Abmessungen mit hoher Genauigkeit herzustellen.

Korrosionsbeständigkeit

Kaltisostatisches Pressen verbessert die Korrosionsbeständigkeit eines Materials. Daher haben Materialien, die diesen Prozess durchlaufen, eine längere Lebensdauer als die meisten anderen Materialien.

Pulvermetallurgie

Kaltisostatisches Pressen wird in der Pulvermetallurgie eingesetzt, um komplexe Formen und Abmessungen mit hoher Genauigkeit herzustellen. Es wird für den Verdichtungsschritt der Pulvermetallurgie verwendet, der unmittelbar vor dem Sinterschritt erfolgt. CIP wird oft verwendet, um schwierige Formen und Abmessungen herzustellen, die mit anderen Methoden nicht hergestellt werden können.

Refraktäre Metalle

CIP wird zur Herstellung hochschmelzender Metalle wie Wolfram, Molybdän und Tantal eingesetzt. Wolfram wird beispielsweise zur Herstellung von Drähten für Glühfäden in der Lampenindustrie verwendet. Im Allgemeinen haben hochschmelzende Metalle einen hohen Schmelzpunkt und sind verschleißfest.

Sputtertargets

Durch kaltisostatisches Pressen (CIP) kann Indiumzinnoxidpulver (ITO) zu großen Keramikvorformen gepresst werden, die dann unter bestimmten Bedingungen gesintert werden. Mit dieser Methode können theoretisch Keramiktargets mit einer Dichte von 95 % hergestellt werden.

Automobile

Kaltisostatisches Pressen wird bei der Herstellung von Automobilkomponenten wie Lagern und Ölpumpenrädern eingesetzt. Dadurch entstehen hochwertige Bauteile mit hervorragenden mechanischen Eigenschaften.

Zusammenfassend lässt sich sagen, dass die gleichmäßige Festigkeit und Vielseitigkeit des kaltisostatischen Pressens es zu einer attraktiven Option für Hersteller macht, die hochwertige, komplexe Komponenten mit hervorragenden mechanischen Eigenschaften herstellen möchten. CIP hat verschiedene Anwendungen, darunter Pulvermetallurgie, hochschmelzende Metalle, Sputtertargets und Automobilkomponenten. Die durch den CIP-Prozess erzielte gleichmäßige Festigkeit macht ihn effizienter, während seine Vielseitigkeit die Herstellung komplexer Formen und Abmessungen mit hoher Genauigkeit ermöglicht.

Korrosionsbeständigkeit und verbesserte mechanische Eigenschaften

Kaltisostatisches Pressen (CIP) ist ein Herstellungsverfahren zur Herstellung hochdichter, homogener Materialien, die korrosionsbeständig sind und verbesserte mechanische Eigenschaften aufweisen. Dieses Verfahren eignet sich besonders für die Herstellung von Teilen und Komponenten, die eine hohe Festigkeit, Haltbarkeit und Verschleißfestigkeit erfordern.

Korrosionsbeständigkeit

Einer der Hauptvorteile von CIP ist die Fähigkeit, die Korrosionsbeständigkeit von Materialien zu verbessern, was sie ideal für den Einsatz in rauen Umgebungen macht, in denen die Einwirkung von Chemikalien, Feuchtigkeit und anderen korrosiven Stoffen Schäden verursachen kann. Die während des CIP-Prozesses angewendeten Hochdruckflüssigkeiten verdichten das Material und schließen alle Lücken oder Poren, durch die andernfalls korrosive Stoffe in die Oberfläche eindringen könnten.

Verbesserte mechanische Eigenschaften

CIP kann die mechanischen Eigenschaften von Materialien verbessern, einschließlich ihrer Zugfestigkeit, Härte und Duktilität, sodass sie größeren Belastungen und Belastungen standhalten können. Dies macht CIP zu einer idealen Wahl für die Herstellung komplexer Teile und Komponenten, die hohe Präzision und Genauigkeit erfordern.

CIP vs. traditionelle Methoden

Im Vergleich zu herkömmlichen Herstellungsverfahren bietet CIP eine überlegene Korrosionsbeständigkeit und verbesserte mechanische Eigenschaften. Beispielsweise haben mit CIP hergestellte Teile eine höhere Dichte und sind homogener als mit anderen Verfahren hergestellte Teile, was zu verbesserten mechanischen Eigenschaften führt. Darüber hinaus können mit CIP Teile in komplexen Formen hergestellt werden, die mit anderen Methoden nur schwer oder gar nicht herzustellen wären.

Im CIP verwendete Materialien

Zu den gängigen Materialien, die bei CIP verwendet werden, gehören Keramikpulver, Graphit, feuerfeste Materialien, elektrische Isolatoren und Hochleistungskeramiken wie Siliziumnitrid, Siliziumkarbid, Bornitrid, Borkarbid und Spinell.

Anwendungen von CIP

Die Vorteile von CIP machen es ideal für eine Vielzahl von Anwendungen. Es wird unter anderem häufig bei der Herstellung von Laborgeräten, Luft- und Raumfahrtkomponenten und medizinischen Geräten eingesetzt. CIP erweitert sich auch auf neue Anwendungen wie das Pressen von Sputtertargets, die Beschichtung von Ventilteilen in einem Motor zur Minimierung des Verschleißes der Zylinderköpfe, die Telekommunikation, die Elektronik, die Luft- und Raumfahrt sowie die Automobilindustrie.

Zusammenfassend lässt sich sagen, dass Kaltisostatisches Pressen (CIP) ein äußerst effektives Herstellungsverfahren ist, das zahlreiche Vorteile bietet. CIP kann die Korrosionsbeständigkeit von Materialien verbessern, ihre mechanischen Eigenschaften verbessern und Teile in komplexen Formen herstellen. Seine Anwendungen sind vielfältig und es wird unter anderem häufig bei der Herstellung von Laborgeräten, Luft- und Raumfahrtkomponenten und medizinischen Geräten eingesetzt.

Anwendungen in der Pulvermetallurgie, feuerfesten Metallen und Automobilen

Kaltisostatisches Pressen (CIP) findet zahlreiche Anwendungen in verschiedenen Branchen, darunter Pulvermetallurgie, feuerfeste Metalle und Automobile.

Pulvermetallurgie

In der Pulvermetallurgie wird CIP zur Herstellung von Hochleistungsbauteilen wie Zahnrädern, Lagern und Schneidwerkzeugen eingesetzt. Die Technik ist ideal für diese Anwendung, da sie hochdichte Materialien mit komplexen Formen und komplizierten Details erzeugt. Der CIP-Prozess beseitigt Porosität, erhöht die Dichte und verbessert die mechanischen Eigenschaften, was zu Produkten mit gleichmäßiger Dichte, engen Toleranzen und besserer Bearbeitbarkeit führt.

Refraktäre Metalle

CIP wird auch in der Refraktärmetallindustrie eingesetzt, um Teile herzustellen, die extremen Temperaturen und rauen Umgebungen standhalten. In diesem Verfahren werden Komponenten wie feuerfeste Düsen, Blöcke und Tiegel, Hartmetalle, isotroper Graphit, Keramikisolatoren, Rohre für spezielle chemische Anwendungen, Ferrite, Metallfilter, Vorformen sowie Kunststoffrohre und -stangen hergestellt.

Automobile

Die Automobilindustrie nutzt CIP, um leichte und effiziente Motorteile wie Kolben und Zylinderköpfe herzustellen. Die hohen Anschaffungskosten für Presswerkzeuge sind für diese Teile nicht zu rechtfertigen und der CIP-Prozess ermöglicht die Herstellung komplexer Formen und enger Toleranzen. Das Ergebnis sind leichte und effiziente Motorteile, die für die Reduzierung von Kraftstoffverbrauch und Emissionen unerlässlich sind.

Vorteile von CIP

Die Vorteile von CIP machen es zu einer wertvollen Technik für verschiedene Branchen. Der Prozess erzeugt hochdichte Materialien mit komplexen Formen und komplizierten Details, beseitigt Porosität, erhöht die Dichte und verbessert die mechanischen Eigenschaften. CIP führt außerdem zu Produkten mit gleichmäßiger Dichte, engen Toleranzen und besserer Bearbeitbarkeit. Die Technik ist relativ kostengünstig und erfordert keine hohen Anschaffungskosten für Pressformen. Die Fähigkeit, komplexe Formen und enge Toleranzen zu erzeugen, macht es ideal für Anwendungen, bei denen es auf Festigkeit, Haltbarkeit und Präzision ankommt.

Zusammenfassend lässt sich sagen, dass Kaltisostatisches Pressen (CIP) eine wertvolle Technik für verschiedene Branchen ist, darunter Pulvermetallurgie, Refraktärmetalle und Automobilindustrie. Seine Fähigkeit, hochdichte Materialien mit komplexen Formen und komplizierten Details herzustellen, Porosität zu beseitigen, die Dichte zu erhöhen und die mechanischen Eigenschaften zu verbessern, macht es zur idealen Wahl für Anwendungen, bei denen es auf Festigkeit, Haltbarkeit und Präzision ankommt.

Sintern und Grünfestigkeit

Kaltisostatisches Pressen (CIP) ist ein leistungsstarkes Werkzeug zur Verbesserung der Sinter- und Grünfestigkeit von Materialien und damit ein wichtiger Prozess bei der Herstellung einer breiten Palette von Produkten, darunter Luft- und Raumfahrtkomponenten, medizinische Geräte und elektronische Komponenten.

Sintern

Beim Sintern wird ein Material auf eine hohe Temperatur erhitzt, ohne dass es schmilzt, wodurch sich die Partikel miteinander verbinden. Der beim CIP ausgeübte hohe Druck hilft, das Material zu verdichten, was zu einer gleichmäßigeren Dichte und einer verbesserten Sinterung führt. Der Prozess des Sinterns ist ein entscheidender Schritt bei der Herstellung von Keramik- und Metallmaterialien. Durch den Einsatz von CIP wird der Sinterprozess verbessert, wodurch das Material haltbarer und bei nachfolgenden Verarbeitungsschritten einfacher zu handhaben ist.

Grüne Stärke

Die Grünfestigkeit eines Materials bezieht sich auf seine Fähigkeit, seine Form und Struktur während der Handhabung und Verarbeitung beizubehalten. CIP trägt dazu bei, die Grünfestigkeit von Materialien zu erhöhen, indem die Menge an Hohlräumen und Defekten im Material reduziert wird. Wenn das Material komprimiert wird, ordnen sich die Partikel neu an, was zu einer kompakteren Struktur führt, die bei der Handhabung weniger anfällig für Risse oder Verformungen ist. Dies erleichtert die Verarbeitung des Materials erheblich und reduziert die Menge an Ausschuss und Abfall, die bei der Herstellung entsteht.

Vorteile von CIP

Die Vorteile von CIP bei der Verbesserung der Sinter- und Grünfestigkeit von Materialien sind erheblich. Der Prozess führt zu einer gleichmäßigeren Dichte, verbessertem Sintern und erhöhter Grünfestigkeit. Dadurch wird das Material haltbarer und bei nachfolgenden Verarbeitungsschritten einfacher zu handhaben, wodurch die Menge an Ausschuss und Abfall, die bei der Herstellung entsteht, reduziert wird. Darüber hinaus führt der verbesserte Sinterprozess zu einem Material, das widerstandsfähiger gegen Verschleiß und Korrosion ist und sich somit ideal für den Einsatz in rauen Umgebungen eignet.

Zusammenfassend lässt sich sagen, dass CIP ein leistungsstarkes Werkzeug zur Verbesserung der Sinter- und Grünfestigkeit von Materialien ist und somit ein wichtiger Prozess bei der Herstellung einer breiten Palette von Produkten ist. Durch den Einsatz von CIP wird der Sinterprozess verbessert, wodurch das Material haltbarer und bei nachfolgenden Verarbeitungsschritten einfacher zu handhaben ist. Die erhöhte Grünfestigkeit der Materialien reduziert die Menge an Ausschuss und Abfall, die bei der Herstellung entsteht, was den Prozess kostengünstiger macht. CIP ist ein entscheidender Schritt bei der Herstellung von Keramik- und Metallmaterialien und seine Vorteile sind für eine Vielzahl von Branchen von Bedeutung.

Abschluss

Kaltisostatisches Pressen ist eine hochwirksame Methode zum Verdichten und Formen von Materialien. Es bietet zahlreiche Vorteile gegenüber herkömmlichen Presstechniken, darunter eine gleichmäßigere Festigkeit und verbesserte mechanische Eigenschaften. Das Verfahren ist vielseitig und anpassungsfähig und eignet sich daher ideal für eine Vielzahl von Anwendungen, darunter Pulvermetallurgie, hochschmelzende Metalle und Automobile. Aufgrund seiner Fähigkeit, die Grünfestigkeit und Korrosionsbeständigkeit zu verbessern, wird das kaltisostatische Pressen immer beliebter für Hersteller, die die Leistung ihrer Produkte verbessern möchten. Insgesamt stellt diese Technologie einen bedeutenden Fortschritt in der Materialwissenschaft dar und wird mit Sicherheit eine wichtige Rolle bei der Gestaltung der Zukunft der Fertigung spielen.

Ähnliche Produkte

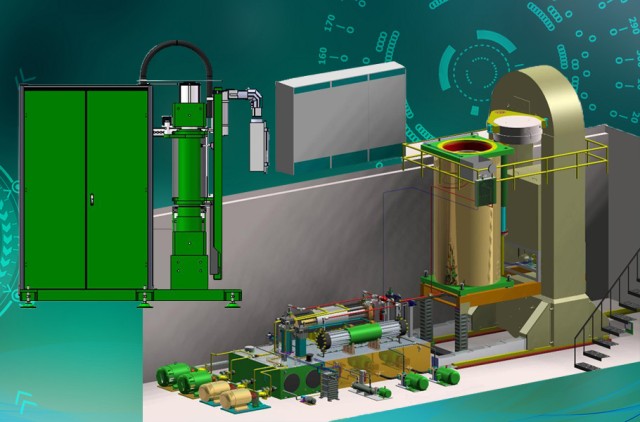

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

Ähnliche Artikel

- Auswahl einer isostatischen Pressvorrichtung für das High-Density Molding

- Was ist eine isostatische Pressmaschine?

- Umfassender Leitfaden zum isostatischen Pressen: Prozesse und Funktionen

- Isostatisches Pressen verstehen: Verfahren, Vorteile, Grenzen und Anwendungen

- Isostatische Presstechnik: Revolutionierung der Verdichtung von keramischen Werkstoffen