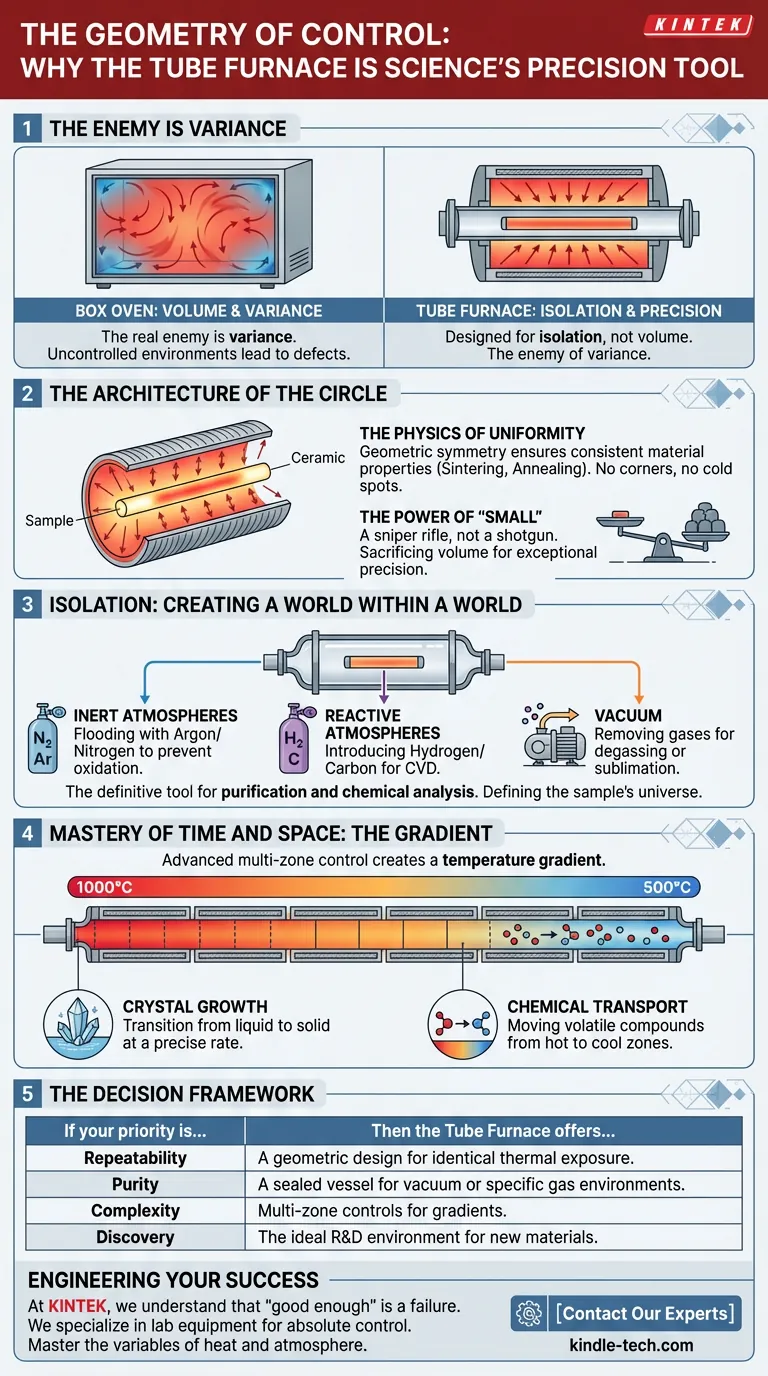

Der Feind ist die Varianz

Im Labor ist der Feind selten die Unfähigkeit, Hitze zu erzeugen. Feuer ist einfach. Energie ist im Überfluss vorhanden.

Der wahre Feind ist die Varianz.

Wenn ein Materialwissenschaftler keinen perfekten Kristall züchten kann oder wenn ein Metallurge einen Defekt in einer geglühten Probe findet, liegt das normalerweise nicht daran, dass der Ofen nicht heiß genug war. Es liegt daran, dass die Umgebung unkontrolliert war. Eine Tasche mit kühler Luft, ein zufälliges Sauerstoffmolekül oder eine Temperaturschwankung von nur wenigen Grad.

Hier unterscheidet sich der Röhrenofen von jedem anderen Heizelement im Labor.

Er ist nicht für Volumen ausgelegt. Er ist für Isolation ausgelegt.

Die Architektur des Kreises

Die meisten Industrieöfen sind Kisten. Sie sind praktisch, geräumig und gut darin, große Dinge zu erhitzen. Aber Ecken fangen tote Luft ein, und große Volumina erzeugen thermische Ströme.

Der Röhrenofen lehnt das Quadrat zugunsten des Zylinders ab.

Die Physik der Gleichmäßigkeit

Indem er eine schmale Probe mit einem zylindrischen Heizelement umgibt, schafft der Röhrenofen eine thermische Umgebung, in der die Wärme von allen Seiten gleichmäßig abstrahlt.

Es gibt keine Ecken. Es gibt keine kalten Stellen.

Für Prozesse wie das Sintern von Keramiken oder das Glühen empfindlicher Metalle ist diese geometrische Symmetrie kein Luxus; sie ist eine Voraussetzung. Sie stellt sicher, dass die Materialeigenschaften – Festigkeit, Leitfähigkeit, Duktilität – über die gesamte Probe hinweg konsistent sind.

Die Macht des "Kleinen"

Hier gibt es einen Kompromiss, mit dem viele Laborleiter zu kämpfen haben.

Um Präzision zu gewinnen, muss man Volumen opfern. Der Röhrenofen kann keine Massenproduktion bewältigen. Er behandelt kleine Proben mit außergewöhnlicher Sorgfalt. Er ist ein Scharfschützengewehr, keine Schrotflinte.

Isolation: Schaffung einer Welt in einer Welt

Die zweite "Superkraft" des Röhrenofens ist seine Fähigkeit, die Realität zu verleugnen.

In einem Standardofen wird Ihre Probe in der Erdatmosphäre – Stickstoff, Sauerstoff, Feuchtigkeit und Staub – verarbeitet. Aber viele fortschrittliche Materialien, wie Halbleiter oder neuartige Legierungen, werden durch Oxidation zerstört.

Die versiegelte Umgebung

Da die "Kammer" ein einfacher Schlauch ist, kann er an beiden Enden hermetisch abgedichtet werden. Dies ermöglicht es dem Bediener, die Außenwelt zu löschen und sie durch eine kontrollierte Realität zu ersetzen:

- Inerte Atmosphären: Fluten des Rohrs mit Argon oder Stickstoff, um Oxidation zu verhindern.

- Reaktive Atmosphären: Einbringen von Wasserstoff oder Kohlenstoff für die chemische Gasphasenabscheidung (CVD).

- Vakuum: Vollständiges Entfernen von Gasen zum Entgasen oder Sublimieren.

Dies macht den Röhrenofen zum entscheidenden Werkzeug für Reinigung und chemische Analyse. Sie erhitzen nicht nur eine Probe; Sie definieren das exakte Universum, in dem diese Probe existiert.

Meisterschaft über Zeit und Raum: Der Gradient

Ein Standardofen hat eine Temperatur. Er ist überall heiß.

Fortschrittliche Mehrzonen-Röhrenöfen stellen diese Einschränkung in Frage. Durch die Segmentierung von Heizelementen entlang der Länge des Rohrs können Ingenieure einen Temperaturgradienten erzeugen.

Stellen Sie sich ein Rohr vor, das an einem Ende 1000 °C und am anderen Ende 500 °C hat, mit einem perfekt linearen Abfall dazwischen.

Diese Fähigkeit ist unerlässlich für:

- Kristallwachstum: Wo Materialien mit präziser Geschwindigkeit von flüssig zu fest übergehen müssen.

- Chemischer Transport: Transport flüchtiger Verbindungen von einer heißen Zone zu einer kühleren Abscheidungszone.

Der Entscheidungsrahmen

Die Wahl eines Ofens ist keine Frage des Budgets; es ist eine Frage der Einschränkungen.

Wenn Ihr Ziel der Durchsatz ist – 500 Teile pro Stunde zu erhitzen – wird der Röhrenofen Sie enttäuschen. Seine Chargenverarbeitung und Größenbeschränkungen machen ihn für die Massenproduktion ungeeignet.

Wenn Ihr Ziel jedoch die Eliminierung von Variablen ist, ist er die einzige Wahl.

Wann Sie sich für einen Röhrenofen entscheiden sollten

| Wenn Ihre Priorität... | Dann bietet der Röhrenofen... |

|---|---|

| Wiederholbarkeit | Ein geometrisches Design, das jedes Mal eine identische thermische Belastung gewährleistet. |

| Reinheit | Ein versiegeltes Gefäß, das Vakuum oder spezifische Gasumgebungen ermöglicht. |

| Komplexität | Mehrzonensteuerungen für Gradienten, die Kastenöfen nicht erreichen können. |

| Entdeckung | Die ideale F&E-Umgebung für die Synthese neuer Materialien. |

Gestalten Sie Ihren Erfolg

Bei KINTEK verstehen wir, dass in Forschung und hochpräziser Fertigung "gut genug" normalerweise ein Versagen bedeutet.

Wir sind spezialisiert auf Laborgeräte, die für Ingenieure entwickelt wurden, die absolute Kontrolle benötigen. Ob Sie die einfache Eleganz eines Einzonenheizers zum Sintern oder ein komplexes Mehrzonensystem für das Kristallwachstum benötigen, unsere Röhrenöfen sind darauf ausgelegt, die Variablen von Hitze und Atmosphäre zu beherrschen.

Lassen Sie nicht zu, dass Varianz Ihre Ergebnisse bestimmt.

Kontaktieren Sie unsere Experten

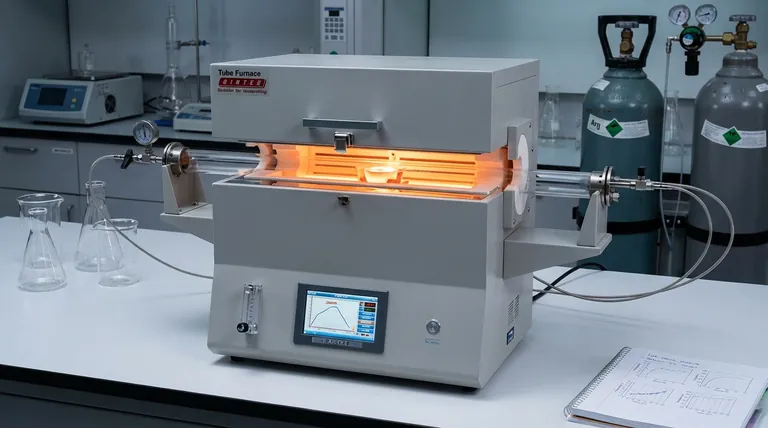

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Ähnliche Artikel

- Hochdruck-Rohrofen: Anwendungen, Sicherheit und Wartung

- Warum Ihr Hochtemperatur-Ofen ausgefallen ist – und wie Sie verhindern, dass dies wieder geschieht

- Die Beherrschung der Mikroumgebung: Warum die Röhrenofens ein mächtiges Werkzeug für wissenschaftliche Innovationen ist

- Ihre Röhrenofenschleife ist nicht das Problem – Ihre Wahl davon ist es

- Jenseits der Hitze: Der Rohrofen als kontrollierte Mikroumgebung