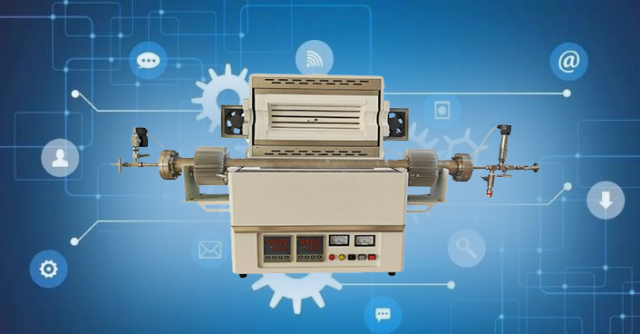

Einführung in Hochdruck-Rohröfen

Hochdruck-Rohröfen sind der Dreh- und Angelpunkt für Hochtemperaturanwendungen, die so konzipiert sind, dass sie komplexen Prozessen standhalten und diese erleichtern. Diese fortschrittlichen Systeme sind so konzipiert, dass sie die strengen Anforderungen der Industrie erfüllen, die von der Materialwissenschaft bis zur Glasherstellung reichen. Dieser Artikel taucht in die facettenreiche Welt der Hochdruck-Röhrenöfen ein und erforscht ihre Konstruktion, die gängigen Anwendungen und die entscheidende Rolle, die sie in verschiedenen Hochtemperaturprozessen spielen. Darüber hinaus werden wichtige Sicherheitsmaßnahmen, Wartungstipps und die neuesten technologischen Entwicklungen erörtert, so dass ein umfassender Leitfaden zum Verständnis und zur Optimierung der Leistung dieser wichtigen industriellen Werkzeuge entsteht.

Anwendungen von Hochdruck-Rohröfen

Hochdruck-Rohröfen sind spezielle Geräte, die für den Betrieb unter extremen Bedingungen ausgelegt sind und hohe Temperaturen und kontrollierte Atmosphären für eine Vielzahl wissenschaftlicher und industrieller Anwendungen liefern. Diese Öfen sind besonders nützlich in der Materialwissenschaft, Metallurgie und Keramikindustrie, wo eine präzise Temperatur- und Druckkontrolle für die Verarbeitung fortschrittlicher Materialien entscheidend ist.

Sintern

Eine der Hauptanwendungen von Hochdruckrohröfen ist das Sintern, ein Verfahren zur Herstellung von Gegenständen aus Pulver durch Erhitzen des Materials bis knapp unter seinen Schmelzpunkt unter hohem Druck. Diese Technik wird häufig bei der Herstellung von Keramik, Metallen und Verbundwerkstoffen eingesetzt. Das Sintern in Hochdruckrohröfen ermöglicht die Herstellung von dichten, festen und gleichmäßigen Produkten mit maßgeschneiderten Eigenschaften. Für das Sintern von Wolframkarbid, einem Material, das für Schneidwerkzeuge und verschleißfeste Teile verwendet wird, sind beispielsweise Temperaturen von bis zu 2000 °C und Drücke von über 200 MPa erforderlich. Das Hochdruck-Sintern erhöht nicht nur die Dichte und Härte des Endprodukts, sondern verringert auch die Bearbeitungszeit und den Energieverbrauch.

Glasschmelzen

Hochdruckrohröfen werden auch in der Glasindustrie zum Schmelzen und Läutern von Glaszusammensetzungen eingesetzt. Die hohen Temperaturen und kontrollierten Atmosphären, die diese Öfen bieten, ermöglichen das präzise Schmelzen und Homogenisieren komplexer Glaszusammensetzungen. Dies ist besonders wichtig für die Herstellung von Spezialgläsern, wie sie in der Elektronik, Optik und Hochleistungskeramik verwendet werden. Die Fähigkeit, hohe Drücke während des Schmelzprozesses aufrechtzuerhalten, kann auch dazu beitragen, Blasen und andere Verunreinigungen aus dem Glas zu entfernen, was zu einem qualitativ hochwertigeren Endprodukt führt.

Hochtemperaturprüfung von Materialien

Eine weitere wichtige Anwendung von Hochdruckrohröfen ist die Hochtemperaturprüfung von Werkstoffen. Dazu gehört die Bewertung der mechanischen, chemischen und thermischen Eigenschaften von Werkstoffen unter extremen Bedingungen. Solche Tests sind für die Entwicklung neuer Werkstoffe und für die Gewährleistung der Zuverlässigkeit und Sicherheit von Werkstoffen, die in Hochtemperaturanwendungen eingesetzt werden, wie z. B. Komponenten für die Luft- und Raumfahrt, Kernreaktoren und moderne Energiesysteme, unerlässlich. Hochdruckrohröfen ermöglichen es den Forschern, reale Bedingungen zu simulieren und das Verhalten von Werkstoffen unter Belastung, Korrosion und Temperaturschock zu untersuchen.

Fortschrittliche Materialverarbeitung

Hochdruck-Rohröfen spielen eine zentrale Rolle bei der Verarbeitung von Hochleistungswerkstoffen wie Keramik, Verbundwerkstoffen und Legierungen. Diese Öfen werden bei Verfahren wie dem heißisostatischen Pressen (HIP) eingesetzt, bei dem ein Material unter hohem Druck erhitzt wird, um seine Dichte und mechanischen Eigenschaften zu verbessern. HIP ist besonders nützlich für die Konsolidierung von pulvermetallurgischen Produkten und für die Reparatur von Fehlern in Gussteilen. Darüber hinaus werden Hochdruckrohröfen bei der Synthese neuartiger Materialien wie Hochtemperatursupraleitern und Nanomaterialien eingesetzt, bei denen eine präzise Steuerung von Temperatur und Druck für die Erzielung der gewünschten Eigenschaften entscheidend ist.

Zusammenfassend lässt sich sagen, dass Hochdruckrohröfen unverzichtbare Werkzeuge im Bereich der Materialwissenschaft und -technik sind. Aufgrund ihrer Fähigkeit, hohe Temperaturen und kontrollierte Atmosphären bereitzustellen, eignen sie sich für eine Vielzahl von Anwendungen, vom Sintern und Glasschmelzen bis hin zu Hochtemperaturtests und fortschrittlicher Materialverarbeitung. Im Zuge des technologischen Fortschritts wird die Rolle von Hochdruck-Rohröfen bei der Entwicklung neuer Materialien und Technologien wahrscheinlich weiter zunehmen, was ihre Bedeutung sowohl in der Forschung als auch in der Industrie weiter festigt.

Sicherheitsmaßnahmen in Hochdruck-Rohröfen

Hochdruck-Rohröfen sind kritische Anlagen in verschiedenen industriellen Prozessen, insbesondere in der Materialwissenschaft und der chemischen Industrie. Diese Öfen arbeiten unter hohen Temperaturen und Drücken, weshalb Sicherheitsmaßnahmen von größter Bedeutung sind. In diesem Abschnitt werden wesentliche Sicherheitsmaßnahmen wie Druckregelung, Temperaturkontrolle und Umgang mit gefährlichen Gasen erörtert.

Druckregelung

Die Druckregelung in Hochdruckrohröfen ist für einen sicheren Betrieb von entscheidender Bedeutung. Der Ofen muss mit einem zuverlässigen Gasnachfüllventil, z. B. einem Standardventil des Typs ASCO, ausgestattet sein, um Gasfluss und Druck zu steuern. Eine ordnungsgemäße Regelung des Partialdrucks ist von entscheidender Bedeutung, insbesondere bei Prozessen, die eine präzise Regelung von 500 Microns Hg bis 10 Torr erfordern. Bei Prozessen mit hohen Temperaturen über 1800°F ist eine Regelung über 1 Torr erforderlich, um die Verdampfung von Materialien wie Chrom und Kupfer zu minimieren.

Bei der Zufuhr von Stickstoff-Schutzgas müssen mehrere Vorsichtsmaßnahmen getroffen werden:

- Der Luftdruck im Inneren des Ofenrohrs sollte 0,02 MPa nicht überschreiten.

- An der Gasflasche muss ein Druckreduzierventil installiert werden, um den Druck in einem sicheren Bereich von 0,01 MPa bis 0,1 MPa zu regulieren.

- Bei Temperaturen über 1500°C darf sich das Ofenrohr nicht im Vakuum befinden, sondern muss den atmosphärischen Druck beibehalten.

- Der Gasfluss in das Ofenrohr sollte auf weniger als 200 SCCM begrenzt werden, um die Auswirkungen des kalten atmosphärischen Flusses auf das erhitzte Korundrohr zu verhindern.

- Die Dauergebrauchstemperatur des Korundrohrs sollte unter 1750 °C liegen.

- Während der Probenerwärmungsexperimente ist es nicht empfehlenswert, die Abgas- und Lufteinlassventile am Flanschende zu schließen. Falls erforderlich, ist das Manometer genau zu überwachen, und wenn der Luftdruck 0,02 MPa überschreitet, ist das Überdruckventil sofort zu öffnen, um Unfälle zu vermeiden.

Temperaturkontrolle

Die Temperaturregelung ist ein weiterer kritischer Aspekt der Sicherheit bei Hochdruck-Rohröfen. Diese Öfen können extrem hohe Temperaturen erreichen, und eine genaue Kontrolle ist unerlässlich, um Überhitzung und mögliche Gefahren zu vermeiden. Moderne Computersteuerungen sind heute in vielen Öfen Standard und ermöglichen die Echtzeitüberwachung und -anpassung von Temperatureinstellungen für mehrere Systeme.

Auch die Anforderungen an die Wasserkühlung sind zu berücksichtigen. Der Ofen und die zugehörigen Rohrleitungen sollten mit Druckreglern und Wasserdurchflussanzeigern an allen kritischen Leitungen ausgestattet sein, um eine ausreichende Kühlung während der Heiz- und Kühlzyklen zu gewährleisten. Ein angemessener Wasserdurchfluss ist notwendig, um eine thermische Belastung zu vermeiden und die Langlebigkeit der Ofenkomponenten zu gewährleisten.

Umgang mit gefährlichen Gasen

Der sichere Umgang mit gefährlichen Gasen ist ein zentrales Anliegen bei Hochdruck-Rohröfen. Die Öfen müssen so konstruiert sein, dass Lecks vermieden werden und eine angemessene Belüftung gewährleistet ist. Eine regelmäßige Wartung ist unerlässlich, um die Gasleitungen auf Lecks oder Verstopfungen zu überprüfen. Die Bediener sollten angemessene Sicherheitsverfahren einhalten und geeignete persönliche Schutzausrüstung wie hitzebeständige Handschuhe und Augenschutz verwenden.

Wartung und Sicherheit

Regelmäßige Wartung ist entscheidend, um sicherzustellen, dass der Ofen mit maximaler Leistung arbeitet und die Ausfallzeiten minimiert werden. Dazu gehören die Reinigung der Ofenkammer, der Austausch von Heizelementen oder Thermoelementen und die Überprüfung der Gasleitungen auf Lecks oder Verstopfungen. Die Sicherheitsvorschriften sollten strikt eingehalten werden, einschließlich einer ordnungsgemäßen Belüftung des Ofenraums und geeigneter Abschaltverfahren.

Zusammenfassend lässt sich sagen, dass Hochdruck-Rohröfen eine sorgfältige Druckregulierung, Temperaturkontrolle und den Umgang mit gefährlichen Gasen erfordern. Durch die Umsetzung dieser Sicherheitsmaßnahmen und eine regelmäßige Wartung können die Betreiber den sicheren und effizienten Betrieb dieser kritischen Anlagen gewährleisten.

Tipps zur Wartung und zum Betrieb

Die Wartung von Hochdruck-Rohröfen ist entscheidend für deren Langlebigkeit, Effizienz und Sicherheit. Dieser Abschnitt enthält umfassende Richtlinien zur Wartung dieser Öfen, wobei der Schwerpunkt auf dem Gasflussmanagement, der Temperaturüberwachung und den regelmäßigen Inspektionen liegt.

Management des Gasflusses

Hochdruck-Rohröfen werden häufig mit Schutzgasen wie Stickstoff betrieben, um Oxidation und andere chemische Reaktionen innerhalb des Ofens zu verhindern. Ein ordnungsgemäßes Management des Gasflusses ist für einen sicheren und effektiven Betrieb unerlässlich.

-

Druckregelung: Der Innendruck des Ofenrohrs sollte 0,02 MPa nicht überschreiten. Dadurch werden Überdrucksituationen vermieden, die zu Schäden an der Ausrüstung oder zu Sicherheitsrisiken führen könnten.

-

Druckreduzierung: Wenn Sie Gas aus einer Hochdruckflasche einleiten, verwenden Sie immer ein Druckreduzierventil, das zwischen 0,01 MPa und 0,1 MPa eingestellt ist. Dies gewährleistet einen kontrollierten und sicheren Gasstrom in den Ofen.

-

Beziehung zwischen Temperatur und Druck: Bei Temperaturen über 1500°C sollte sich das Ofenrohr nicht im Vakuum befinden. Halten Sie den atmosphärischen Druck im Inneren des Rohrs aufrecht, um strukturelle Schäden an den Ofenkomponenten zu vermeiden.

-

Gasdurchsatz: Die Durchflussrate des in den Ofen eintretenden Gases sollte weniger als 200 SCCM (Standard Cubic Centimeters per Minute) betragen. Dadurch werden die Auswirkungen des kalten Gasstroms auf die beheizten Komponenten des Ofens minimiert.

-

Temperaturbegrenzungen: Die Dauergebrauchstemperatur für Komponenten wie das Korundrohr sollte 1750°C nicht überschreiten, um eine Zersetzung und einen möglichen Ausfall zu vermeiden.

-

Sicherheitsvorkehrungen: Vermeiden Sie es, während der Probenerwärmungsexperimente sowohl das Auslass- als auch das Einlassventil am Flanschende zu schließen. Überwachen Sie das Manometer genau, und wenn der Druck 0,02 MPa überschreitet, öffnen Sie sofort das Überdruckventil, um Unfälle wie Rohrbruch oder Flanschauswurf zu vermeiden.

Temperaturüberwachung

Eine genaue Temperaturüberwachung ist entscheidend für die Unversehrtheit sowohl des Ofens als auch der zu verarbeitenden Materialien.

-

Austausch des Thermoelementes: Tauschen Sie die Thermoelemente jährlich aus, da sie sich mit der Zeit abnutzen können, was zu ungenauen Temperaturmessungen führt. Dadurch wird sichergestellt, dass die tatsächliche Ofentemperatur mit dem Sollwert übereinstimmt, was eine Überhitzung und mögliche Schäden an Heizelementen und feuerfesten Materialien verhindert.

-

Temperatur-Sollwerte: Überprüfen Sie regelmäßig die Temperatursollwerte und passen Sie sie auf der Grundlage der tatsächlichen Leistungsdaten an. Dies hilft, einen optimalen Ofenbetrieb aufrechtzuerhalten und verhindert eine unnötige Belastung der Ofenkomponenten.

Regelmäßige Inspektionen

Regelmäßige Inspektionen sind wichtig, um mögliche Probleme zu erkennen und zu beheben, bevor sie eskalieren.

-

Monatliche Inspektionen: Untersuchen Sie das Innere des Ofens auf Anzeichen von Verschleiß wie Risse, Durchhängen oder Stiftausfälle. Tauschen Sie beschädigte Komponenten umgehend aus, um eine weitere Verschlechterung zu verhindern.

-

Jährliche Wartung: Neben dem Austausch der Thermoelemente sollten auch die Dichtungen der wassergekühlten Rohrendkappen und die Dichtungen der luftgekühlten Ladefläche überprüft und ausgetauscht werden. Dadurch wird sichergestellt, dass der Ofen seine Betriebsintegrität und Sicherheit beibehält.

-

Langfristige Wartung: Überprüfen Sie alle 3 bis 5 Jahre die Isolierung des Ofens auf Beschädigungen. Überprüfen Sie die Soll- und Ist-Temperaturdaten, um sicherzustellen, dass der Ofen die erforderlichen Temperaturen erreichen und halten kann. Ersetzen Sie Hochtemperatur-Isolierrohrstopfen nach Bedarf.

-

Heizelemente: Heizelemente sollten nur ersetzt werden, wenn sie ausfallen. Oft ist es möglich, einzelne Elemente statt des gesamten Satzes zu ersetzen, was kostengünstiger sein kann.

-

Elektrische Komponenten: Prüfen und ersetzen Sie Stromschienen, Elementhalter und Bänder nach Bedarf. Achten Sie auf Anzeichen von Lochfraß, Ausfransungen oder Schäden, die zu Lichtbögen oder dem Verlust von Elementen führen könnten.

Wenn Sie diese Wartungs- und Betriebstipps befolgen, können Sie sicherstellen, dass Ihr Hochdruckrohrofen effizient, sicher und zuverlässig arbeitet, gleichbleibende Ergebnisse liefert und seine Lebensdauer verlängert.

Fortschrittliche Merkmale und Technologien

Vakuumöfen sind zu einem Eckpfeiler in der modernen Fertigung und Materialverarbeitung geworden, insbesondere in Branchen, die hohe Präzision und Kontrolle über die thermische Umgebung benötigen. Diese Öfen arbeiten in einer Vakuumumgebung, die einzigartige Wärmebehandlungsmöglichkeiten bietet, die mit herkömmlichen atmosphärischen Öfen nicht erreicht werden können. Die fortschrittlichen Merkmale von Vakuumöfen, wie z. B. die schnelle Wärmebehandlung, die Vakuummöglichkeiten und die rotierenden Strukturen, haben ihre Einsatzmöglichkeiten und Vorteile erheblich erweitert.

Schnelle thermische Behandlung (RTP)

Die schnelle thermische Behandlung (Rapid Thermal Treatment, RTP) ist ein entscheidendes Merkmal moderner Vakuumöfen, das schnelle Heiz- und Kühlzyklen ermöglicht. Diese Fähigkeit ist wichtig für Prozesse wie Glühen und Anlassen, bei denen schnelle Temperaturänderungen die mechanischen Eigenschaften von Materialien verbessern können. RTP-Öfen können Materialien in nur wenigen Minuten von Raumtemperatur auf über 1000 °C erhitzen, was für die Erhaltung der strukturellen Integrität und Homogenität der behandelten Materialien entscheidend ist. Dieser schnelle Erwärmungs- und Abkühlungsprozess verkürzt auch die für die Wärmebehandlung erforderliche Zeit, wodurch die Produktivität erhöht und der Energieverbrauch gesenkt wird.

Vakuum-Fähigkeiten

Die Vakuumumgebung, die von Vakuumöfen bereitgestellt wird, ist ein wesentlicher Vorteil gegenüber atmosphärischen Öfen. Sie ermöglicht eine genaue Kontrolle der Atmosphäre und eliminiert das Risiko von Oxidation und Verunreinigung. Dies ist besonders wichtig in Branchen wie der Luft- und Raumfahrt und der Elektronik, wo selbst kleine Oberflächenfehler zu erheblichen Leistungsproblemen führen können. In Vakuumöfen können Drücke von bis zu 10^-6 Torr erreicht werden, was für Prozesse wie Löten, Sintern und Wärmebehandlung von reaktiven Metallen wie Titan und Zirkonium unerlässlich ist. Die Abwesenheit von Sauerstoff in der Vakuumumgebung ermöglicht auch die Verwendung niedrigerer Temperaturen für bestimmte Prozesse, was zur Erhaltung der Mikrostruktur und der mechanischen Eigenschaften der Materialien beitragen kann.

Rotierende Strukturen

Rotationsstrukturen in Vakuumöfen dienen dazu, die Gleichmäßigkeit der Wärmebehandlung durch Rotation des Ofenrohrs oder der Probe zu verbessern. Diese Rotation sorgt dafür, dass die Wärme gleichmäßig über die Probe verteilt wird, was zu gleichmäßigen Ergebnissen und einer verbesserten Produktqualität führt. Drehrohröfen eignen sich besonders für die Behandlung von Pulvern und körnigen Materialien, bei denen eine gleichmäßige Erwärmung entscheidend ist, um eine Agglomeration zu verhindern und homogene Reaktionen zu gewährleisten. Die rotierende Struktur hilft auch bei der gleichmäßigen Beschichtung von Pulvern, was bei Anwendungen wie der Herstellung von Hochleistungskeramik und Beschichtungen von entscheidender Bedeutung ist.

Anwendungen in der Industrie

Die fortschrittlichen Eigenschaften von Vakuumöfen haben sie in verschiedenen Industriezweigen unverzichtbar gemacht. In der Luft- und Raumfahrtindustrie werden Vakuumöfen für die Wärmebehandlung von hochfesten Legierungen und Verbundwerkstoffen eingesetzt, um sicherzustellen, dass diese den strengen Anforderungen an Haltbarkeit und Zuverlässigkeit entsprechen. In der Automobilindustrie werden Vakuumöfen für Prozesse wie Löten und Sintern eingesetzt, die für die Herstellung leichter und leistungsfähiger Komponenten entscheidend sind. Auch die medizinische Industrie profitiert von Vakuumöfen, insbesondere bei der Herstellung von Implantaten und chirurgischen Instrumenten, bei denen es auf hohe Präzision und Sauberkeit ankommt.

Fazit

Vakuumöfen mit ihren fortschrittlichen Merkmalen wie schnelle Wärmebehandlung, Vakuumfunktionen und rotierende Strukturen haben den Bereich der Wärmebehandlung revolutioniert. Diese Technologien bieten eine beispiellose Kontrolle und Präzision und ermöglichen es der Industrie, hochwertige Materialien und Komponenten herzustellen, die den hohen Anforderungen moderner Anwendungen entsprechen. Es ist zu erwarten, dass die Rolle von Vakuumöfen in der modernen Fertigung und Materialverarbeitung mit dem weiteren technologischen Fortschritt weiter zunehmen und ihre Position als wichtiges Werkzeug in verschiedenen Branchen weiter festigen wird.

Zukünftige Trends und Innovationen

Der Bereich der Hochdruck-Rohröfen steht vor bedeutenden Fortschritten, die durch technologische Innovationen und neue Trends vorangetrieben werden. Diese Entwicklungen werden die Fähigkeiten der Öfen verbessern und sie effizienter und vielseitiger machen, so dass sie höhere Temperaturen und Drücke bewältigen können. Im Folgenden gehen wir auf die zukünftigen Trends und Innovationen ein, die die Branche voraussichtlich prägen werden.

Fortschritte in der Materialwissenschaft

Einer der vielversprechendsten Innovationsbereiche bei Hochdruck-Rohröfen ist die Entwicklung moderner Werkstoffe. Herkömmliche Materialien wie Aluminiumoxidrohre sind zwar effektiv, unterliegen aber thermischen Schocks und haben bei ultrahohen Temperaturen ihre Grenzen. Künftige Öfen werden wahrscheinlich Materialien wie Graphit, hochschmelzende Metalle und neuartige Keramiken enthalten, die Temperaturen von weit über 2000 °C standhalten können. Diese Materialien bieten eine bessere thermische Stabilität und Beständigkeit gegen Temperaturschocks und ermöglichen robustere und zuverlässigere Hochtemperaturprozesse.

Verbesserte Kontrollsysteme

Die Integration fortschrittlicher Kontrollsysteme ist ein weiterer wichtiger Trend. Moderne Öfen sind zunehmend mit hochentwickelten Computersteuerungen ausgestattet, die verschiedene Parameter in Echtzeit überwachen und steuern. Diese Systeme ermöglichen eine präzise Steuerung von Temperatur, Druck und Atmosphäre und sorgen so für gleichbleibende und hochwertige Ergebnisse. Zukünftige Innovationen bei den Steuerungssystemen werden wahrscheinlich KI und maschinelle Lernalgorithmen umfassen, die Prozessschwankungen vorhersagen und sich darauf einstellen können, was die Effizienz weiter erhöht und Ausfallzeiten reduziert.

Multi-Atmosphären-Fähigkeiten

Die Möglichkeit, mehrere Atmosphären in einem einzigen Rohr zu steuern, ist eine bahnbrechende Innovation. Diese Funktion macht den Einsatz mehrerer Einheiten überflüssig, was den Prozess rationalisiert und die Betriebskosten senkt. Zukünftige Öfen werden wahrscheinlich eine noch fortschrittlichere Multi-Atmosphärensteuerung bieten, die den gleichzeitigen Einsatz verschiedener Gase und Atmosphären ermöglicht, die auf spezifische Prozessanforderungen zugeschnitten sind.

Innovationen bei Druckbehältern

Die Konstruktion von Druckbehältern wird weiterentwickelt, um den Anforderungen an eine längere Lebensdauer, höhere Drücke und verbesserte Sicherheit gerecht zu werden. Es werden neue Ofendesigns und Materialien wie Molybdän, Stahl und Graphit entwickelt, um die Temperatur- und Druckparameter des Prozesses zu erweitern. Diese Innovationen verbessern nicht nur die Leistung der Öfen, sondern gewährleisten auch die Einhaltung der sich entwickelnden gesetzlichen Normen.

Vertikale und horizontale Konfigurationen

Ein weiterer Trend ist die Entwicklung vielseitiger Ofenkonfigurationen, wie z. B. vertikale und horizontale Rohrmodelle. Diese Konfigurationen bieten Flexibilität bei der Prozesseinrichtung und beim Betrieb und ermöglichen eine optimale Raumnutzung und eine effiziente Wärmeverteilung. Künftige Innovationen in diesem Bereich könnten modulare Konstruktionen umfassen, die sich leicht für verschiedene Anwendungen umkonfigurieren lassen und so die Vielseitigkeit von Hochdruckrohröfen erhöhen.

Integration mit additiver Fertigung

Die Synergie zwischen Hochdruckrohröfen und der additiven Fertigung ist ein neuer Trend mit großem Potenzial. Die Fähigkeit, Werkstoffe bei hohen Temperaturen und Drücken zu sintern und auszuhärten, ist für fortschrittliche Fertigungsprozesse entscheidend. Künftige Innovationen in diesem Bereich werden sich wahrscheinlich auf die Integration der Ofentechnologie mit 3D-Drucksystemen konzentrieren, um die Herstellung komplexer, leistungsstarker Komponenten mit präzisen Materialeigenschaften zu ermöglichen.

Umweltverträglichkeit und Energieeffizienz

Umweltverträglichkeit und Energieeffizienz spielen bei der Konstruktion und dem Betrieb von Hochdruckrohröfen eine zunehmend wichtige Rolle. Künftige Innovationen werden wahrscheinlich energieeffizientere Heizelemente, verbesserte Isoliermaterialien und fortschrittliche Wärmerückgewinnungssysteme umfassen. Diese Verbesserungen werden nicht nur die Umweltbelastung durch die Öfen verringern, sondern auch die Betriebskosten senken und sie damit wirtschaftlich rentabler machen.

Fazit

Die Zukunft der Hochdruck-Röhrenöfen ist vielversprechend, denn es zeichnen sich zahlreiche Innovationen ab, die ihre Möglichkeiten und Anwendungen verbessern werden. Fortschritte in der Materialwissenschaft, bei Steuerungssystemen, Multi-Atmosphären-Fähigkeiten, Druckbehälterdesign und Integration mit additiver Fertigung sind nur einige der Trends, die die Branche voranbringen werden. In dem Maße, wie diese Innovationen umgesetzt werden, werden Hochdruck-Rohröfen weiterhin eine entscheidende Rolle in verschiedenen Branchen spielen, neue Möglichkeiten eröffnen und die Grenzen des Machbaren in der Hochtemperaturverarbeitung verschieben.

Schlussfolgerung

Zusammengefasst,Hochdruck-Rohröfen eine zentrale Rolle in modernen Hochtemperaturprozessen, vom Sintern und Glasschmelzen bis hin zu fortschrittlichen Materialprüfungen. Die Gewährleistung der Sicherheit durch strenge Maßnahmen wie Druckregelung und Temperaturkontrolle ist von entscheidender Bedeutung. Wartungsmaßnahmen, einschließlich der Steuerung des Gasflusses und regelmäßiger Inspektionen, sind für eine optimale Leistung unerlässlich. Im Zuge des technologischen Fortschritts verbessern Merkmale wie schnelle Wärmebehandlung und Vakuumfunktionen die Effizienz. Die Integration dieser Öfen in verschiedenen Branchen unterstreicht ihre Bedeutung und ebnet den Weg für künftige Innovationen und Anwendungen.

Ähnliche Produkte

- Hochdruck-Rohröfen für Laboratorien

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Mehrzonen-Labortiegelofen

Ähnliche Artikel

- Der stille Partner bei der Pyrolyse: Die perfekte thermische Grenze entwickeln

- Fortschrittliche Laboröfen: Kasten-, Muffel- und Rohroptionen für Hochtemperaturanwendungen

- Die Architektur der Leere: Wie Vakuumröhrenöfen der Entropie trotzen

- Ultimativer Leitfaden für Hochdruck-Rohröfen: Anwendungen, Typen und Vorteile

- Die Architektur der Nichtigkeit: Atmosphären in Vakuumrohröfen meistern