Es ist ein Szenario, das zu vielen Forschern und Ingenieuren vertraut ist: Ihr neuer Hochtemperatur-Ofen, eine bedeutende Investition, die Ihre Arbeit beschleunigen soll, wird plötzlich kalt. Das Heizelement ist sichtbar beschädigt, Ihr kritisches Experiment ist ruiniert und Ihr Projektzeitplan ist nun ernsthaft gefährdet. Sie stehen vor einer sehr teuren, sehr inerten Kiste und fragen sich: "Was ist schiefgelaufen?"

Der teure Kreislauf aus Schuldzuweisungen und Ersatz

Wenn Ihnen das passiert ist, war Ihr erster Instinkt wahrscheinlich, die Ausrüstung zu beschuldigen. "War es ein fehlerhaftes Teil? Eine minderwertige Marke?" Sie bestellen vielleicht ein Ersatzheizelement, installieren es und beginnen vorsichtig von vorne, in der Hoffnung, dass es nur ein Ausrutscher war.

Aber dann passiert es wieder.

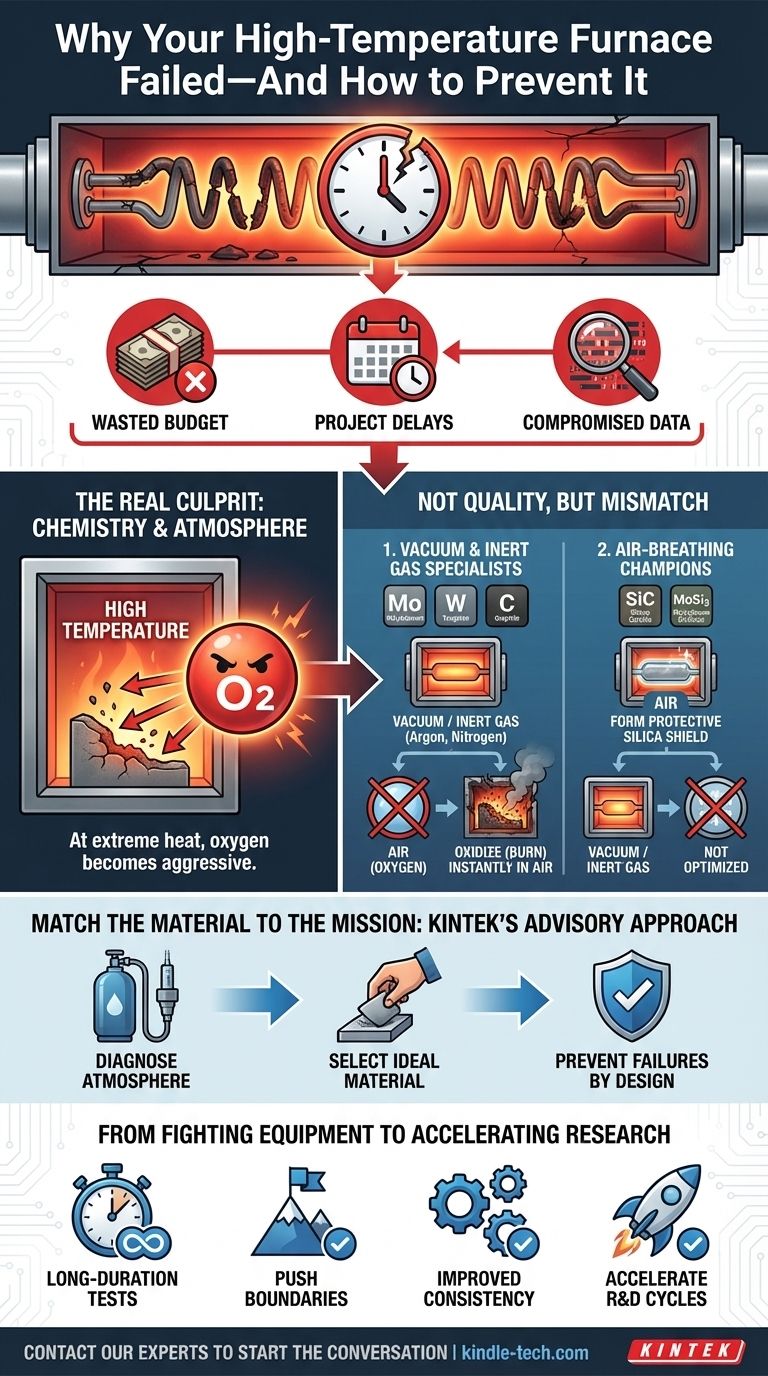

Dieser frustrierende Kreislauf ist mehr als nur ein Ärgernis; er hat ernsthafte geschäftliche Konsequenzen:

- Verschwendetes Budget: Die Kosten für Ersatzheizelemente, insbesondere für Hochleistungsmodelle, summieren sich schnell. Ein kompletter Ofenersatz kann das Budget einer Abteilung für das Jahr sprengen.

- Projektverzögerungen: Jeder Ausfall bedeutet wochenlange Ausfallzeiten, die F&E-Meilensteine verschieben, Produkteinführungen verzögern und Sie hinter den Zeitplan zurückwerfen.

- Kompromittierte Daten: Inkonsistente Ofenleistung kann Zweifel an der Zuverlässigkeit Ihrer experimentellen Ergebnisse aufwerfen und Sie zwingen, Arbeiten zu wiederholen, die Sie für abgeschlossen hielten.

Viele Labore stecken in dieser Schleife fest und behandeln das Symptom – ein durchgebranntes Element –, ohne jemals die zugrunde liegende Krankheit zu diagnostizieren. Die gute Nachricht ist, dass die Ursache oft überraschend einfach ist und das Verständnis davon der Schlüssel ist, den Kreislauf endgültig zu durchbrechen.

Der wahre Schuldige ist nicht die Qualität – es ist die Chemie

Der vorzeitige Ausfall eines Ofenheizelements ist selten auf einen Herstellungsfehler zurückzuführen. Häufiger ist er das Ergebnis einer grundlegenden Inkompatibilität zwischen dem Material des Elements und seiner Betriebsumgebung. Das Problem ist nicht der Ofen; es ist die Luft darin.

Bei extremen Temperaturen beschleunigt sich die Chemie dramatisch. Der Sauerstoff in der Luft, normalerweise harmlos, wird zu einem hochaggressiven Mittel. Hier kommt eine entscheidende Unterscheidung bei den Ofenmaterialien ins Spiel.

Eine Geschichte von zwei Materialfamilien

Hochtemperatur-Heizelemente fallen im Allgemeinen in zwei Kategorien, definiert durch ihre Wechselwirkung mit Sauerstoff:

-

Die Spezialisten für Vakuum & Inertgas (Molybdän, Wolfram, Graphit): Diese Materialien sind unglaubliche Leistungsträger, die extrem hohe Temperaturen mit ausgezeichneter Stabilität erreichen können. Sie haben jedoch eine Achillesferse: Sauerstoff. Wenn sie in Gegenwart von Luft erhitzt werden, oxidieren sie – oder verbrennen – fast augenblicklich. Stellen Sie sich das wie Rost auf Hochgeschwindigkeit vor. Sie sind speziell dafür konzipiert und müssen in einem Vakuum oder einer Inertgasatmosphäre (wie Argon oder Stickstoff) verwendet werden, um sie zu schützen.

-

Die "Luftatmer" (Siliziumkarbid – SiC, Molybdändisilizid – MoSi2): Diese fortschrittlichen Keramiken sind für den Einsatz in Luft konzipiert. Wenn sie erhitzt werden, reagieren sie geschickt mit Sauerstoff, um eine dünne, stabile, schützende Schicht aus glasartigem Siliziumdioxid auf ihrer Oberfläche zu bilden. Diese Schicht wirkt als Schutzschild, verhindert weitere Oxidation und ermöglicht es dem Element, Tausende von Stunden bei hohen Temperaturen in normaler Atmosphäre zu arbeiten.

Das häufige Ausfallszenario – ein durchgebranntes Molybdänelement – ist oft nur ein Fall, in dem ein Vakuum-Spezialofen in Luft betrieben wird. Das Element funktioniert genau wie vorgesehen, aber in der falschen Arena. Der Austausch durch das gleiche Material wird nur zum gleichen Ergebnis führen.

Das Material auf die Aufgabe abstimmen: Der Schlüssel zur Langlebigkeit des Ofens

Um dieses Problem wirklich zu lösen, brauchen Sie keinen "besseren" Ofen; Sie brauchen den richtigen Ofen. Sie brauchen ein Werkzeug, das nicht nur nach seiner maximalen Temperatur ausgewählt wird, sondern nach seiner grundlegenden Kompatibilität mit Ihrer Prozessatmosphäre.

Hier wird ein tiefes Verständnis der Materialwissenschaft zu einer praktischen Notwendigkeit. Als Spezialisten für Laborgeräte bauen wir bei KINTEK unseren Beratungsansatz genau auf diesem Prinzip auf. Unsere Aufgabe ist es nicht nur, Ihnen einen Ofen zu verkaufen; es ist sicherzustellen, dass der Ofen, den Sie erhalten, genau für Ihre Arbeit konfiguriert ist.

Unser Produktsortiment ist aus gutem Grund vielfältig. Es spiegelt die Realität wider, dass es keine Einheitslösung gibt:

- Für Hochvakuum- oder Inertgasanwendungen, wie das Sintern empfindlicher Metallpulver oder Kristallwachstum, leiten wir Sie zu einem Ofen mit Molybdän- oder Wolfram-Elementen und Graphitisolierung – die Spezialisten, die für eine sauerstofffreie Welt gebaut sind.

- Für Prozesse in Luft, wie das Ausbrennen von Keramikbindern oder oxidierende Wärmebehandlungen, empfehlen wir einen Ofen, der mit robusten Siliziumkarbid (SiC) oder MoSi2-Elementen ausgestattet ist, die in einer Sauerstoffumgebung gedeihen.

Indem wir zuerst Ihre Bedürfnisse diagnostizieren – beginnend mit der entscheidenden Frage der Atmosphäre – helfen wir Ihnen, von Anfang an das ideale Werkzeug auszuwählen. Das ist kein glücklicher Zufall; es ist eine Lösung, die auf einem tiefen Verständnis des Problems basiert und kostspielige Ausfälle verhindert, bevor sie überhaupt auftreten.

Von der Bekämpfung Ihrer Ausrüstung zur Beschleunigung Ihrer Forschung

Sobald Sie einen Ofen haben, der grundlegend auf Ihren Prozess abgestimmt ist, ändert sich die Dynamik in Ihrem Labor. Sie verschwenden keine Zeit und keine Ressourcen mehr mit der Bekämpfung Ihrer Ausrüstung. Diese Energie wird frei und eröffnet neue Potenziale.

Jetzt können Sie:

- Langzeit-Tests durchführen mit der Gewissheit, dass Ihre Ausrüstung stabil und zuverlässig ist.

- Anspruchsvollere Prozessparameter erforschen, um die Grenzen Ihrer Materialforschung zu erweitern.

- Die Konsistenz und Ausbeute Ihrer Produktionsprozesse, vom Sintern bis zum Ausglühen, verbessern.

- Ihre F&E-Zyklen beschleunigen und neue Innovationen schneller auf den Markt bringen.

Letztendlich wird der richtige Ofen zu einem zuverlässigen Partner bei Ihrer Arbeit, nicht zu einem Hindernis. Er ermöglicht es Ihnen, sich auf Ihr eigentliches Ziel zu konzentrieren: Entdeckung und Innovation.

Ihre Laborherausforderungen sind einzigartig, und Ihre Ausrüstung sollte perfekt passen. Anstatt zu raten, welcher Ofen Ihren Prozess überstehen könnte, lassen Sie sich von unserer Expertise zu dem führen, der ihn meistern soll. Ob Sie fortschrittliche Keramiken sintern, neue Legierungen entwickeln oder die Produktionsqualität sicherstellen – die richtige Materialwahl ist die Grundlage Ihres Erfolgs. Lassen Sie uns die Details Ihres Projekts besprechen. Kontaktieren Sie unsere Experten, um das Gespräch zu beginnen.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

Ähnliche Artikel

- Die Anatomie der Kontrolle: Warum jede Komponente in einem Rohröfen wichtig ist

- Die gläserne Decke: Die wahren thermischen Grenzen von Quarzrohröfen navigieren

- Die Architektur der Isolation: Anatomie eines Rohrofens

- Ihre Röhrenofenschleife ist nicht das Problem – Ihre Wahl davon ist es

- Jenseits der Hitze: Der Rohrofen als kontrollierte Mikroumgebung