Prinzip des kaltisostatischen Pressens (CIP)

Inhaltsverzeichnis

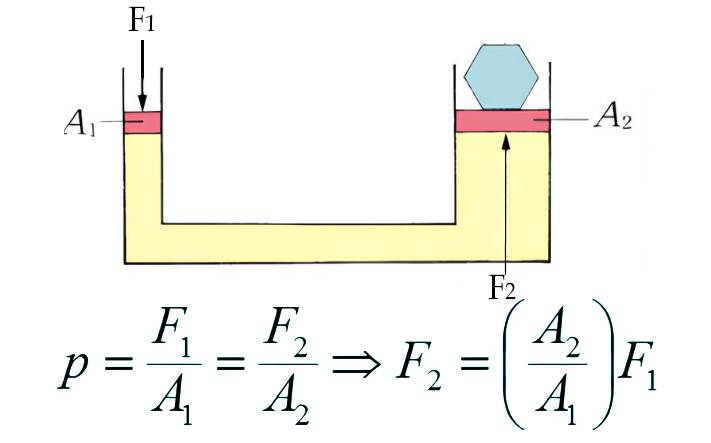

Verständnis des CIP-Prinzips anhand des Druckkonzepts von Blaise Pascal

Kaltisostatisches Pressen (CIP) ist eine Methode zur Materialverarbeitung, die auf dem von Blaise Pascal vorgeschlagenen Prinzip, dem Pascalschen Gesetz, basiert. Nach diesem Prinzip wird der in einer eingeschlossenen Flüssigkeit ausgeübte Druck ohne Größenänderung in alle Richtungen durch die Flüssigkeit übertragen.

Beim CIP werden Pulver verdichtet, indem sie in eine Elastomerform eingeschlossen werden, die einen geringen Verformungswiderstand aufweist. Die Form wird dann einem gleichmäßigen Flüssigkeitsdruck ausgesetzt, der die Pulver komprimiert. Dadurch entsteht ein hochkompakter Feststoff.

CIP kann zur Bearbeitung einer Vielzahl von Materialien eingesetzt werden, darunter Kunststoffe, Graphit, Pulvermetallurgie, Keramik und Sputtertargets. Es handelt sich um eine vielseitige Methode zum Formen und Verdichten von Pulvern zu Komponenten unterschiedlicher Größe und Form.

Verfahren zum Einschließen von Pulvermaterialien in einer Form und zum Anlegen von Flüssigkeitsdruck

Beim CIP-Prozess werden Pulvermaterialien in einer Form mit geringem Verformungswiderstand, beispielsweise einem Gummibeutel, versiegelt. Anschließend wird gleichmäßig Flüssigkeitsdruck auf die Form ausgeübt, wodurch die Pulver komprimiert werden. Dieser Flüssigkeitsdruck wird auf die gesamte Form übertragen, was zu einer gleichmäßigen Kompression des Formkörpers über seine gesamte Oberfläche führt.

CIP wird bei Raumtemperatur durchgeführt und verwendet eine Form aus einem Elastomermaterial wie Urethan, Gummi oder Polyvinylchlorid. Die bei der CIP-Reinigung verwendete Flüssigkeit ist normalerweise Öl oder Wasser, und der während des Vorgangs ausgeübte Druck liegt typischerweise zwischen 60.000 lbs/in2 (400 MPa) und 150.000 lbs/in2 (1000 MPa).

Der Vorteil von CIP besteht darin, dass es dazu beiträgt, Verzerrungen zu reduzieren, die Genauigkeit zu verbessern und das Risiko von Lufteinschlüssen und Hohlräumen zu minimieren. Es wird in verschiedenen Branchen, darunter Medizin, Luft- und Raumfahrt sowie Automobilindustrie, häufig zur Herstellung von Komponenten eingesetzt.

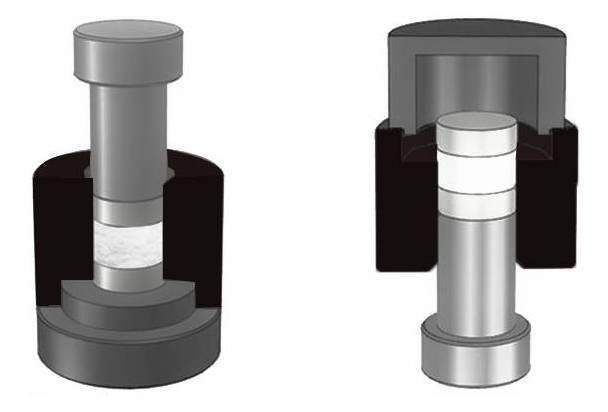

Das Pressen von Metallformen ist eine ähnliche Methode wie CIP. Bei diesem Verfahren werden Pulvermaterialien in einen durch die Metallform und den unteren Stempel begrenzten Raum gefüllt. Anschließend werden sie komprimiert, indem der Abstand zwischen Ober- und Unterstempel verringert wird.

Insgesamt ist CIP eine effektive Methode zum Formen und Verdichten von pulverförmigen Materialien zu festen Komponenten, die ein hohes Maß an Genauigkeit bietet und das Fehlerrisiko verringert.

Vergleich zwischen CIP und Metallformpressen

Einführung in das Pressen von Metallformen

Das Metallformpressen ist eine Materialverarbeitungsmethode, die dem kaltisostatischen Pressen (CIP) ähnelt. Bei diesem Pressverfahren werden Pulvermaterialien in einen von der Metallform und dem Unterstempel umschlossenen Raum eingefüllt. Anschließend werden sie komprimiert, indem der Abstand zwischen Ober- und Unterstempel verringert wird.

Automatisierte Prozesse in industriellen Metallformpressanlagen

Metallformpressanlagen, die in industriellen Umgebungen eingesetzt werden, bestehen aus einer Reihe automatisierter Prozesse. Zu diesen Prozessen gehören das Einfüllen des Pulvers, das Verdichten und das Entfernen des Formkörpers. Beim einfachwirkenden Pressen, einer gängigen Methode, wird das Pulver bei fixiertem Unterstempel in Form gepresst.

Unterschiede in den Druckbeaufschlagungsprozessen beim CIP- und Metallformpressen

Der Hauptunterschied zwischen CIP- und Metallformpressen liegt in den verwendeten Druckverfahren. CIP übt isostatischen Druck auf Materialien mithilfe von Flüssigkeitsdruck aus, während beim Metallformenpressen nur uniaxialer Druck ausgeübt wird. Dieser Unterschied führt zur Herstellung von Produkten mit unterschiedlichen Dichteverteilungen.

Vergleich der Dichteverteilung in Produkten, die durch CIP und Metallformpressen geformt wurden

CIP produziert Produkte mit gleichmäßiger Dichte und Homogenität, da es keine Reibungen mit einer Metallform gibt. Andererseits kann das Pressen von Metallformen zu Schwankungen in der Dichteverteilung führen. Der untere Teil eines durch Metallformpressen hergestellten Formkörpers weist tendenziell eine geringere Dichte auf als sein oberer Teil. Dies ist auf die Reibungen zwischen dem Pulver und der Metallform bzw. dem Stempel sowie zwischen den Pulverpartikeln zurückzuführen.

Zusammenfassend lässt sich sagen, dass sowohl CIP als auch Metallformpressen Materialverarbeitungsverfahren sind, die in verschiedenen Branchen eingesetzt werden. Während sie Gemeinsamkeiten aufweisen, wie etwa die Verwendung von Pulvermaterialien und die Kompression, unterscheiden sie sich in ihren Druckbeaufschlagungsprozessen und der daraus resultierenden Dichteverteilung in den geformten Produkten. CIP bietet eine gleichmäßige Dichte und Homogenität, während das Pressen in Metallformen zu Dichteschwankungen führen kann.

Arten der CIP-Verarbeitung

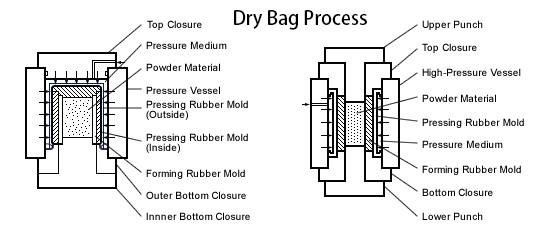

Die CIP-Formverfahren werden in zwei Typen eingeteilt; das Wet-Bag-Verfahren und das Dry-Bag-Verfahren, entsprechend der Beziehung zwischen einer Form zum Einfüllen von Pulver und einem Druckmedium zur Druckübertragung.

Wet-Bag-Prozess

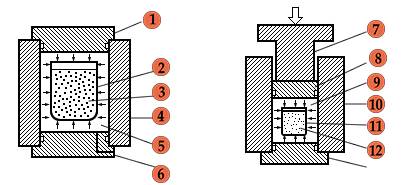

Beim Wet-Bag-Verfahren, wie in der Abbildung unten dargestellt, wird Pulver in eine Formform gefüllt und außerhalb des Hochdruckbehälters luftdicht verschlossen, bevor es direkt in ein Druckmedium eingetaucht wird. Anschließend wird isostatischer Druck auf die Außenflächen der Form ausgeübt, um das Pulver in eine Form zu pressen. Diese Methode eignet sich für verschiedene Arten der Produktion kleinerer Qualität, für kompliziert geformte oder großformatige Produkte sowie für die Versuchsproduktionsforschung.

Einschränkungen:

- Zykluszeit: 5–30 Minuten für Nassbeutel

- Kalt (Raumtemperatur)

- Gleichmäßige Gründichte

- Langsamer als einachsiges Pressen

- Wachslose, komplexe Formen

- Teile müssen möglicherweise nachbearbeitet werden

Trockenbeutelverfahren

Beim Dry-Bag-Verfahren wird das Pulver automatisiert Teil für Teil in eine Form gefüllt und im Hochdruckbehälter luftdicht verschlossen. Anschließend wird das Druckmedium in den Druckbehälter eingeleitet und isostatischer Druck auf die Außenflächen der Form ausgeübt, um das Pulver in eine Form zu verdichten. Dieses Verfahren eignet sich zur kostengünstigen Herstellung unterschiedlich geformter Teile.

Einschränkungen:

- Zykluszeit: 3-5 Min

- Warm (100°C)

- Eliminiert Nachsintern

- Heiß (2200°C)

- Verbessert die mechanischen und physikalischen Eigenschaften

- Die Zykluszeiten können langsam sein: 10–15 Stunden

- Nahezu Nettoform

- Volle Dichte

Wet-Bag CIP

Im Laufe der Jahre haben sich zwei Arten von CIP-Methoden entwickelt: Wet-Bag und Dry-Bag. Zur Herstellung von Mischformen kommt das sogenannte Wet-Bag-Verfahren zum Einsatz. Schätzungen zufolge sind heute weltweit mehr als 3.000 Wet-Bag-Pressen mit einem Durchmesser von 50 bis 2.000 mm im Einsatz.

Anwendungen des CIP-Prozesses

Als endkonturnahe Verarbeitungstechnologie wird CIP typischerweise in den folgenden Anwendungen eingesetzt:

- Anwendungen, bei denen das Material relativ teuer ist und daher die Minimierung des Abfalls (z. B. in Form von Bearbeitungsspänen) durch die Verwendung eines Near-Net-Shape-Prozesses einen erheblichen wirtschaftlichen und ökologischen Vorteil bieten würde.

- Anwendungen, bei denen Materialien schwer zu bearbeiten sind und es sinnvoller ist, das Teil durch Pulverbearbeitung zu formen.

- Anwendungen, bei denen die geometrische Komplexität des Teils teure Werkzeuge erfordert (z. B. Opferkanister in HIP). CIP verwendet relativ kostengünstige wiederverwendbare (oder möglicherweise wegwerfbare) flexible Werkzeuge, die die Herstellung komplexer Formen ermöglichen.

- Anwendungen, bei denen eine Gleichmäßigkeit und Homogenität der Mikrostruktur erforderlich ist, um eine bestimmte mechanische Leistung zu erzielen. Die isostatische Verarbeitung von Pulvern bietet einen relativen Vorteil gegenüber anderen Verfahren wie uniaxialem Pressen oder Gießen.

- Anwendungen, bei denen Multimaterialien oder abgestufte Strukturen erforderlich sind. Für einige Anwendungen sind herkömmliche Fügetechniken nicht geeignet, daher bietet CIP einen Festkörper-Fügeprozess an.

Obwohl das CIP-Verfahren vor vielen Jahren entwickelt wurde, sind die kommerziellen Anwendungen für Metalle relativ begrenzt. Traditionelle Anwendungen konzentrierten sich auf Vorformen und relativ einfache Formen, etwa röhrenförmige oder massive Teile mit hohen Seitenverhältnissen, etwa Rohre, hydraulische Druckanschlüsse und Behälterauskleidungen mit dünnen Wänden. Kürzlich wurde CIP für relativ fortgeschrittene Anwendungen in hochwertigen Sektoren in Betracht gezogen. Zu den Automobilanwendungen gehören beispielsweise das Schmieden von Vorformen für Pleuel und Aluminiumkomponenten des Nockenwellenverstellersystems des Fahrzeugs. Zu den Anwendungen in der Luft- und Raumfahrt gehören regenerativ gekühlte Schubkammern. Zu den Anwendungen in der Energieerzeugung gehören Teile von Spaltreaktoren, strukturelle Komponenten von Kernreaktoren und durch Oxiddispersion verstärkte ferritische Legierungen, die für Brennstoffverkleidungen oder Strukturmaterialien in zukünftigen Kernsystemen verwendet werden. Zu den Verteidigungsanwendungen gehören Raketensprengkopfgehäuse. CIP+HIP wurde implementiert, um Gefechtskopfgehäuse für Stinger-Raketen herzustellen (mit Produktionsmengen von bis zu).

Segmentierung des Marktes

Je nach Produkttyp ist der Markt für kaltisostatische Pressgeräte (CIP) unterteilt in:

- Nassbeutelpressen

Beim Wet-Bag-Verfahren ist das Pulvermaterial in einem Flex-Mold-Beutel eingeschlossen, der in einem Druckbehälter in eine Hochdruckflüssigkeit getaucht wird. Anschließend wird isostatischer Druck auf die Außenflächen der Form ausgeübt, um das Pulver in eine Form zu pressen. Dieses Verfahren eignet sich ideal für die Produktion mehrerer Formen und für die Produktion kleiner bis großer Mengen sowie für das Pressen großer Produkte.

Sowohl beim CIP- als auch beim HIP-Prozess kommen Konstruktionen aus mehreren Materialien zum Einsatz: Polymerschalen mit Keramikpulvern im CIP und geschweißte Gehäuse aus Weichstahlblech mit hochwertigen pulvermetallurgischen Legierungen im HIP. Beide Methoden bieten somit die Möglichkeit einer einstufigen Vorverarbeitung von Konstrukten mittels additiver Fertigung aus mehreren Materialien. Dieser Ansatz könnte besonders für die Herstellung von Kleinserien oder Prototypen von Vorteil sein und möglicherweise sogar die Herstellungskosten senken, indem er eine höhere Teilekomplexität mit weniger Verarbeitungsschritten und weniger Zeitaufwand ermöglicht.

Details zum Wet-Bag-Prozess

Erklärung des Wet-Bag-Prozesses

Bei der Wet-Bag-Technologie handelt es sich um eine Methode zum Formen von Pulver, indem es in eine Form gefüllt und dicht verschlossen wird. Die Form wird dann in einem Druckbehälter in eine Druckflüssigkeit getaucht. Auf die Außenfläche der Form wird isostatischer Druck ausgeübt, wodurch das Pulver zu einer festen Masse komprimiert wird. Dieses Verfahren eignet sich für die Produktion mehrerer Formen und kleiner bis großer Stückzahlen.

Das Wet-Bag-Verfahren ist nicht so verbreitet wie das Dry-Bag-Verfahren, wird aber immer noch häufig verwendet. Weltweit sind heute über 3000 Nassbeutelpressen mit einem Durchmesser von 50 mm bis 2000 mm im Einsatz. Hochleistungspumpen und verbesserte Lademechanismen können dazu beitragen, den Prozess zu beschleunigen, der normalerweise 5 bis 30 Minuten dauert.

Eignung des Wet-Bag-Verfahrens für verschiedene Produktionsarten

Das Wet-Bag-Verfahren eignet sich für verschiedene Produktionsarten, insbesondere für kompliziert geformte oder großformatige Produkte und Versuchsproduktionsforschung. Es ermöglicht die Herstellung von Produkten mit komplexen Formen, die mit anderen Methoden möglicherweise nur schwer zu erreichen sind. Dieses Verfahren eignet sich auch für die Produktion kleiner Stückzahlen und kann auch für die Massenproduktion eingesetzt werden.

Strukturtypen des Wet-Bag-Verfahrens: Typ mit externer Druckbeaufschlagung und Typ mit direktem Kolbendruck

Es gibt zwei Strukturtypen des Nassbeutelverfahrens: den Typ mit externer Druckbeaufschlagung und den Typ mit direkter Kolbendruckbeaufschlagung.

Bei der externen Druckbeaufschlagungsart wird das Druckmedium von außen in den Druckbehälter eingeleitet. Das Druckmedium wird von außen auf die Form aufgebracht und komprimiert das Pulver im Inneren.

Beim Typ mit direkter Kolbendruckbeaufschlagung hingegen wird das im Hochdruckbehälter abgedichtete Druckmedium direkt unter Druck gesetzt, wobei anstelle des oberen Verschlusses ein Kolben installiert wird. Diese Art des Wet-Bag-Verfahrens macht eine externe Druckbeaufschlagung überflüssig und macht es effizienter.

Insgesamt bietet das Wet-Bag-Verfahren eine einzigartige Methode zur Pulverformung und eignet sich für verschiedene Produktionsarten. Es ermöglicht die Herstellung komplex geformter Produkte und kann sowohl für die Kleinserien- als auch für die Massenproduktion eingesetzt werden. Die beiden Strukturtypen des Wet-Bag-Verfahrens sorgen für Flexibilität und Effizienz im Formprozess.

Details zum Dry-Bag-Prozess

Erläuterung des Dry-Bag-Prozesses

Beim Dry-Bag-Verfahren handelt es sich um eine Methode zum Formen von Pulver, das in eine formbare Gummiform eingefüllt wird, indem Druck durch eine drückende Gummiform im Hochdruckbehälter übertragen wird. Dieses Verfahren eignet sich mit seinem arbeitssparenden automatischen Betrieb für die Massenproduktion einfacher und begrenzter Produktvielfalt.

Eignung des Trockenbeutelverfahrens für die Massenproduktion

Das Trockenbeutelpressen unterscheidet sich vom Nassbeutelpressen dadurch, dass eine flexible Membran in den Druckbehälter eingearbeitet ist und bei allen Presszyklen verwendet wird. Diese Membran trennt die Druckflüssigkeit von der Form, die zu einem „Trockenbeutel“ wird. Dieser Prozess ist viel sauberer, da die Flexform nicht mit nassem Pulver verunreinigt wird. Darüber hinaus ist weniger Reinigung des Behälters erforderlich. Dieses Verfahren verfügt über schnelle Zyklen und eignet sich hervorragend für die automatisierte Massenproduktion von Pulverprodukten.

Klassifizierung von Dry-Bag-Prozesssystemen: Umfangs- und Axialdrucksystem und Umfangsdrucksystem

Der Dry-Bag-Prozess wird in zwei Systeme eingeteilt: das Umfangs- und Axialdrucksystem und das Umfangsdrucksystem. Beim System zur Druckbeaufschlagung in Umfangsrichtung + Axialrichtung wird das Druckmedium von außen in den Druckbehälter eingeleitet, während das System zur Druckbeaufschlagung in Umfangsrichtung das Druckmedium direkt im Inneren des Hochdruckbehälters mit einem Kolben unter Druck setzt, der anstelle des oberen Verschlusses installiert ist.

Die Dry-Bag-Technologie ist ideal für die Massenproduktion von Materialien. Dieser Vorgang dauert in der Regel nur 1 Minute und ist damit deutlich schneller als die Wet-Bag-Technologie.

Wenn Sie an unseren Produkten interessiert sind, besuchen Sie bitte unsere Unternehmenswebsite: https://kindle-tech.com/product-categories/isostatic-press , wo Innovation seit jeher Priorität hat. Unser Forschungs- und Entwicklungsteam besteht aus erfahrenen Ingenieuren und Wissenschaftlern, die die Branchentrends genau verfolgen und ständig die Grenzen des Möglichen erweitern. Unsere Laborausrüstung ist mit modernster Technologie ausgestattet, um sicherzustellen, dass Sie bei Ihren Experimenten genaue und wiederholbare Ergebnisse erhalten. Von hochpräzisen Instrumenten bis hin zu intelligenten Steuerungssystemen bieten Ihnen unsere Produkte unbegrenzte Möglichkeiten für Ihre experimentelle Arbeit.

Ähnliche Produkte

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

Ähnliche Artikel

- Umfassender Leitfaden zum isostatischen Pressen: Prozesse und Funktionen

- Was ist eine isostatische Pressmaschine?

- Auswahl einer isostatischen Pressvorrichtung für das High-Density Molding

- Isostatisches Pressen verstehen: Verfahren, Vorteile, Grenzen und Anwendungen

- Umfassender Leitfaden zum isostatischen Pressen: Arten, Prozesse und Merkmale(3)