Einführung

Inhaltsverzeichnis

Das isostatische Pressen ist ein wesentliches Fertigungsverfahren zur Herstellung hochwertiger und komplexer Teile. Zwei gängige Methoden des isostatischen Pressens sind das isostatische Nasspressen und das isostatische Trockenpressen. In diesem Blogbeitrag werden wir diese beiden Methoden untersuchen und vergleichen, um ihre Unterschiede, Vorteile, Einschränkungen und Eignung für verschiedene Szenarien zu verstehen. Ganz gleich, ob Sie neu im Bereich des isostatischen Pressens sind oder nach einer alternativen Methode suchen, diese Vergleichsstudie wird Ihnen helfen, eine fundierte Entscheidung zu treffen. Tauchen wir also ein und erkunden wir die Welt des isostatischen Nass- und Trockenbeutelpressens!

Kaltisostatisches Pressen verstehen

Einführung in das kaltisostatische Pressen

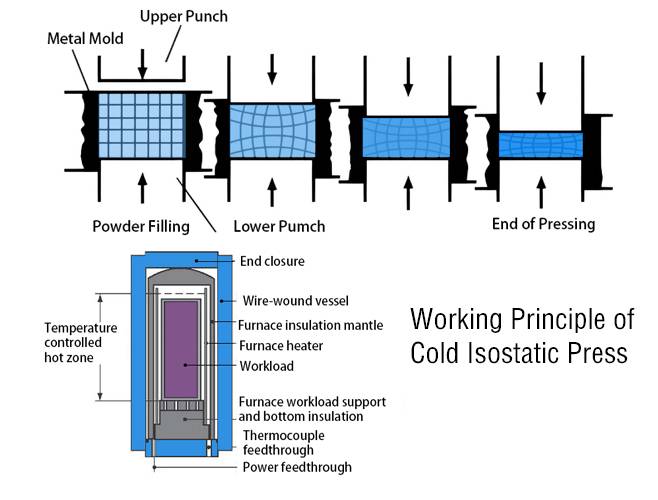

Kaltisostatisches Pressen (CIP) ist eine Technik, mit der pulverförmige Materialien bei Raumtemperatur geformt werden, indem Druck auf das Pulver ausgeübt wird. Der Druck liegt üblicherweise zwischen 100 und 600 MPa und der Prozess wird mit einem flüssigen Medium wie Wasser, Öl oder einer Glykolmischung durchgeführt. Das Ziel von CIP besteht darin, ein „Rohteil“ mit ausreichender Festigkeit für die Handhabung und Verarbeitung zu erhalten, das dann weiter gesintert werden kann, um seine endgültige Festigkeit zu erreichen.

Bei Metallen kann durch kaltisostatisches Pressen eine theoretische Dichte von etwa 100 % erreicht werden, während bei Keramikpulvern eine Dichte von etwa 95 % erreicht werden kann. Diese Technologie wird üblicherweise zur Herstellung von Rohlingen für weitere Sinter- oder heißisostatische Pressprozesse verwendet.

Unterscheidung zwischen Wet-Bag-Methode und Dry-Bag-Methode

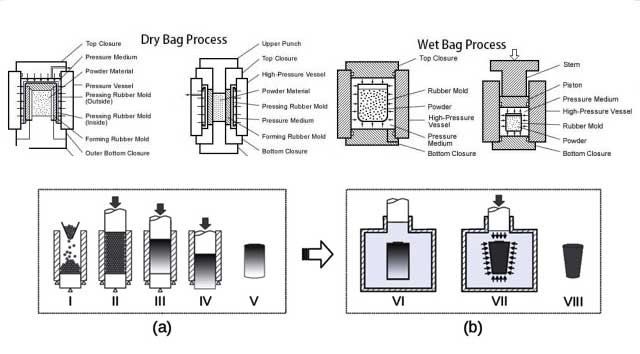

Kaltisostatisches Pressen kann weiter in zwei Methoden unterteilt werden: die Nassbeutelmethode und die Trockenbeutelmethode.

Wet-Bag-Methode

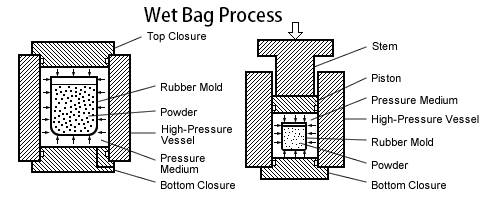

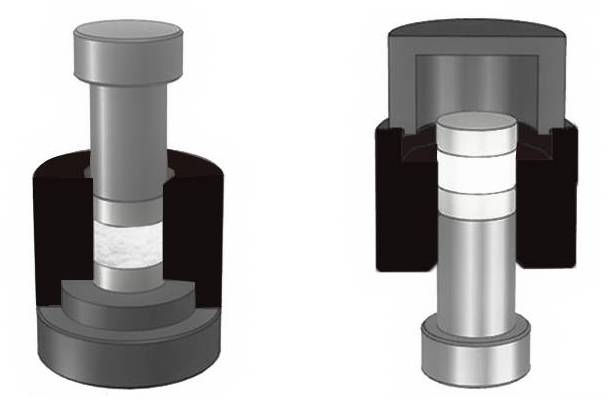

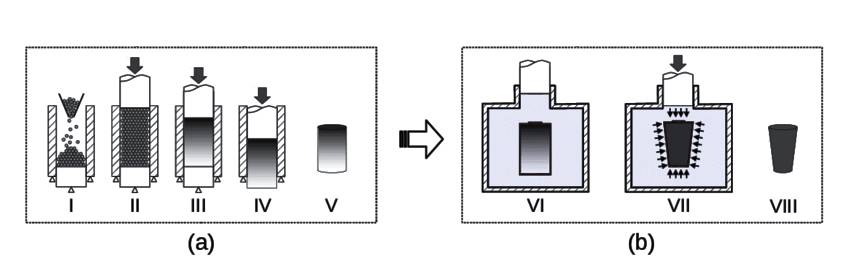

Beim Wet-Bag-Verfahren wird das Pulvermaterial in einem flexiblen Formbeutel eingeschlossen. Dieser Beutel wird dann in einem Druckbehälter in eine Hochdruckflüssigkeit getaucht. Auf die Außenflächen der Form wird isostatischer Druck ausgeübt, wodurch das Pulver in die gewünschte Form komprimiert wird. Das Wet-Bag-Verfahren ist ideal für die Herstellung von Teilen mit komplexen Formen und kann sowohl für die Produktion kleiner als auch großer Stückzahlen eingesetzt werden. Darüber hinaus ermöglicht es das Pressen großer Produkte.

Trockenbeutelmethode

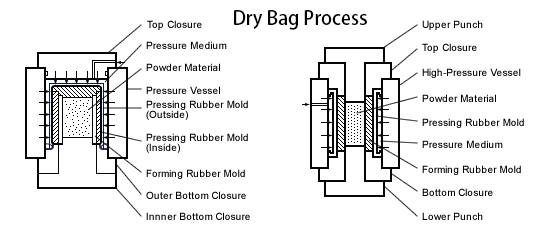

Bei der Trockenbeutelmethode hingegen wird eine integrierte Form im Druckbehälter selbst geschaffen. Das Pulver wird in die Form gegeben und diese anschließend verschlossen. Es wird Druck ausgeübt und das Teil nach Abschluss der Verdichtung ausgeworfen. Bei der Trockenbeutelmethode entfällt der separate Eintauchschritt, der bei der Nassbeutelmethode erforderlich ist, was die Automatisierung erleichtert.

Sowohl die Wet-Bag- als auch die Dry-Bag-Methode haben ihre Vorteile und eignen sich für unterschiedliche Anwendungen. Die Wahl zwischen den beiden Methoden hängt von den spezifischen Zielen des Projekts und den Eigenschaften der beteiligten Materialien ab.

Zusammenfassend ist das kaltisostatische Pressen eine wertvolle Technik zur Formung pulverförmiger Materialien bei Raumtemperatur. Es ermöglicht die Herstellung von Teilen mit hoher Dichte und kann sowohl für Metalle als auch für Keramik verwendet werden. Die Wet-Bag- und Dry-Bag-Methoden bieten unterschiedliche Ansätze zur Erzielung der gewünschten Verdichtung, wobei sich die Wet-Bag-Methode für komplexe Formen und die Produktion größerer Stückzahlen eignet. Wenn Sie die Unterschiede zwischen diesen Methoden verstehen, können Sie den für Ihre spezifischen Anforderungen am besten geeigneten Ansatz ermitteln.

Isostatisches Pressen im Nassbeutel

Prozess des isostatischen Nassbeutelpressens

Beim isostatischen Nassbeutelpressen wird das Pulver in eine Form gefüllt und außerhalb des Druckbehälters dicht verschlossen. Die Form wird dann in die Druckflüssigkeit im Behälter eingetaucht. Auf die Außenfläche der Form wird isostatischer Druck ausgeübt, wodurch das Pulver zu einer festen Masse komprimiert wird. Dieser Vorgang ist im Vergleich zu anderen Arten des kaltisostatischen Pressens langsamer und dauert zwischen 5 und 30 Minuten. Allerdings können Fortschritte bei Hochleistungspumpen und Lademechanismen dazu beitragen, den Prozess zu beschleunigen.

Vorteile der Verwendung des isostatischen Nassbeutelpressens

Das isostatische Pressen im Nassbeutel bietet mehrere Vorteile. Es ist äußerst anwendbar und eignet sich für experimentelle Forschung und Kleinserienproduktion. Es kann gleichzeitig mehrere unterschiedliche Formen von Teilen in einem Hochdruckzylinder pressen und große und komplexe Teile herstellen. Der Produktionsprozess ist kurz und kostengünstig. Nassbeutelverfahren ermöglichen auch die Entwicklung einiger komplexer Formen in Elastomerformen, wodurch hohe Kompaktdichten erzielt werden.

Ideale Szenarien für die Verwendung des isostatischen Nassbeutelpressens

Das isostatische Nassbeutelpressen eignet sich besonders für die Herstellung großer Teile. Es wird häufig in Branchen eingesetzt, in denen hohe Kompaktdichten erforderlich sind und komplexe Formen nicht mit einachsigen Pressen verdichtet werden können. Es ist jedoch wichtig zu beachten, dass das Be- und Entladen der Formen die Automatisierung einschränken und die Produktivität beim Nassbeutelpressen verringern kann. Auch die Werkzeugkosten und die Komplexität des Prozesses sind im Vergleich zum einachsigen Pressen höher.

Zusammenfassend lässt sich sagen, dass das isostatische Nasspressen eine vielseitige und effiziente Methode zur Herstellung großer und komplexer Teile mit hoher Kompaktdichte darstellt. Es ist besonders vorteilhaft für experimentelle Forschung, Kleinserienproduktion und Branchen, die komplizierte Formen erfordern. Obwohl es hinsichtlich Automatisierung und Produktivität einige Einschränkungen geben kann, verbessern Fortschritte in der Technologie weiterhin die Effizienz des isostatischen Pressens von Nassbeuteln.

Isostatisches Pressen im Trockenbeutel

Prozess des isostatischen Trockenbeutelpressens

Das isostatische Trockenbeutelpressen ist eine Produktionsmethode für kleine Teile mit achsensymmetrischen Formen. Es wird häufig bei der Herstellung hochwertiger Keramikkörper für Zündkerzen verwendet. Bei diesem Verfahren wird ein trockenes oder halbtrockenes Pulver in einer Elastomerform verdichtet, die in eine unter Druck stehende Flüssigkeit getaucht ist. Das Pulver wird mithilfe eines starren Werkzeugs, beispielsweise eines Stahldorns, in Kombination mit der flexiblen Elastomerform geformt. Typische Formdrücke für Keramik liegen zwischen 21 und 210 MPa (3000 und 30000 psi). Ein großer Vorteil des isostatischen Trockenbeutelpressens besteht darin, dass die Gummiwerkzeuge in die Vorrichtung integriert sind, sodass keine separaten Schritte zum Eintauchen und Entfernen erforderlich sind. Dies führt zu einer einfacheren Automatisierung und schnellen Produktionsraten.

Vorteile der Verwendung des isostatischen Trockenbeutelpressens

Das isostatische Pressen im Trockenbeutel bietet mehrere Vorteile im Herstellungsprozess. Erstens ermöglicht es die Herstellung hochwertiger Keramikkörper, insbesondere für Zündkerzen. Die integrierten Formen und Gummiwerkzeuge erleichtern die Automatisierung und führen zu höheren Produktionsraten. Darüber hinaus sorgt das Verfahren für eine gleichmäßige Dichte und geringe Spannungseinschlüsse in den verdichteten Teilen, was zu minimalen Verformungen beim Brennen führt. Dies reduziert die Notwendigkeit einer nachträglichen Bearbeitung, die schwierig und teuer sein kann. Insgesamt bietet das isostatische Trockenbeutelpressen Effizienz, Präzision und Kosteneffizienz für kleine Teile mit achsensymmetrischen Formen.

Ideale Szenarien für die Verwendung des isostatischen Trockenbeutelpressens

Das isostatische Pressen im Trockenbeutel ist eine ideale Produktionsmethode in Szenarien, in denen kleine Teile mit achsensymmetrischen Formen hergestellt werden müssen. Es eignet sich besonders zur Herstellung hochwertiger Keramikkörper für Zündkerzen. Die Integration von Gummiwerkzeugen in die Vorrichtung ermöglicht eine einfache Automatisierung und eignet sich daher gut für die Massenproduktion. Diese Methode ist effizient, präzise und kostengünstig und daher eine bevorzugte Wahl für Branchen, die kleine Teile mit achsensymmetrischen Formen benötigen.

Einschränkungen des isostatischen Trockenbeutelpressens

Das isostatische Pressen im Trockenbeutel bietet zwar zahlreiche Vorteile, weist jedoch auch bestimmte Einschränkungen auf. Eine Einschränkung besteht darin, dass auf der Seite der Form, die keiner Kompression durch die unter Druck stehende Flüssigkeit ausgesetzt ist, Reibung herrscht. Dies kann im Vergleich zu anderen Pressmethoden wie mechanischem Pressen oder Extrudieren zu einer geringeren Genauigkeit der gepressten Oberflächen neben dem flexiblen Beutel führen. Dies kann eine nachträgliche Bearbeitung erforderlich machen, um die gewünschte Oberflächengüte zu erzielen. Darüber hinaus unterliegt das Trockenbeutelverfahren im Vergleich zu anderen Verfahren stärkeren Form- und Größenbeschränkungen, die möglicherweise eine Grünbearbeitung erfordern, um die für bestimmte Anwendungen erforderlichen Oberflächenmerkmale zu entwickeln.

Zusammenfassend lässt sich sagen, dass das isostatische Trockenbeutelpressen eine wertvolle Produktionsmethode für kleine Teile mit achsensymmetrischen Formen ist, insbesondere bei der Herstellung hochwertiger Keramikkörper für Zündkerzen. Es bietet Effizienz, Präzision und Kosteneffizienz und ist damit die ideale Wahl für Branchen, die solche Komponenten benötigen. Bei der Bestimmung seiner Eignung für bestimmte Anwendungen ist es jedoch wichtig, die Einschränkungen des Prozesses zu berücksichtigen, wie z. B. eine geringere Genauigkeit der gepressten Oberflächen sowie Form- und Größenbeschränkungen.

Vergleich des isostatischen Pressens von Nassbeuteln und Trockenbeuteln

Vergleich von Produktionsprozess und Kosten

Beim isostatischen Pressen im Nassbeutel wird das Pulver in eine Form gegeben und dann zum Pressen nach dem Verschließen in einen Hochdruckzylinder gegeben. Beim Pressen ist die Form vollständig in Flüssigkeit eingetaucht und steht in direktem Kontakt mit dem Druckübertragungsmedium. Diese Methode eignet sich für experimentelle Forschung und Kleinserienproduktion. Es ermöglicht das gleichzeitige Pressen mehrerer Teile mit unterschiedlichen Formen in einem Hochdruckzylinder und eignet sich daher ideal für die Herstellung großer und komplexer Teile. Der Produktionsprozess ist kurz und kostengünstig.

Bei der Trockenbeutelvariante des isostatischen Pressens wird eine in den Druckbehälter integrierte Form geschaffen. Bei diesem Verfahren wird das Pulver in die Form gegeben, diese verschlossen, Druck ausgeübt und anschließend das Teil ausgeworfen. Die Trockenbeutelmethode ermöglicht im Vergleich zur Nassbeutelmethode eine einfachere Automatisierung, da die Formen in den Behälter integriert sind. Es eignet sich besser für die Produktion kleinerer Teile und bietet höhere Produktionsraten.

Vergleich von Automatisierung und Betriebszyklus

Die Nassbeutelmethode erfordert das Be- und Entladen von Formen, was die Produktivität verringert und die Automatisierung einschränkt. Andererseits ermöglicht das Trockenbeutelverfahren mit seinen integrierten Formen eine einfachere Automatisierung und höhere Produktionsraten. Der Arbeitszyklus beim isostatischen Nassbeutelpressen umfasst das Entfernen der Form aus dem Druckbehälter, die Entnahme des Teils und die Wiederholung des Vorgangs. Beim Trockenbeutelverfahren wird die Form verschlossen, Druck ausgeübt und das Teil ausgeworfen.

Vergleich der Eignung für verschiedene Produktionsmengen

Das isostatische Nassbeutelpressen eignet sich besonders für experimentelle Forschung und Kleinserienproduktion. Es ermöglicht das gleichzeitige Pressen mehrerer Teile mit unterschiedlichen Formen in einem Hochdruckzylinder und eignet sich daher für die Herstellung großer und komplexer Teile. Das Trockenbeutelverfahren hingegen eignet sich besser für die Produktion kleinerer Teile und bietet höhere Produktionsraten.

Vergleich der Einschränkungen in Produktgröße und -form

Das isostatische Nassbeutelpressen eignet sich besser für die Herstellung großer Teile als das Trockenbeutelverfahren. Dies liegt an der Möglichkeit, mehrere Teile mit unterschiedlichen Formen gleichzeitig in einem Hochdruckzylinder zu pressen. Das Be- und Entladen von Formen im Nassbeutelverfahren verringert jedoch die Produktivität und schränkt die Automatisierung ein. Das Trockenbeutelverfahren mit seinen integrierten Formen bietet eine einfachere Automatisierung und höhere Produktionsraten. Beide Arten des isostatischen Pressens haben im Vergleich zum uniaxialen Pressen höhere Werkzeugkosten und eine höhere Prozesskomplexität.

Isostatisches Pressen, egal ob Nassbeutel oder Trockenbeutel, wird häufig gewählt, um hohe Kompaktdichten und Zugangsformen zu erreichen, die in uniaxialen Pressen nicht kompaktiert werden können. Das Nassbeutelverfahren ermöglicht die Konstruktion recht komplexer Formen in die Elastomerformen. Nassbeutelverfahren bieten außerdem den Vorteil höherer Dichten, da sie mit sehr geringer Reibung einhergehen. Die Trockenbeutelmethode hat hinsichtlich Automatisierung und Produktionsrate die Nase vorn.

Insgesamt hängt die Wahl zwischen isostatischem Nassbeutel- und Trockenbeutelpressen von den spezifischen Anforderungen des Produktionsprozesses ab, wie z. B. der gewünschten Teilegröße, Form, Produktionsmenge und Automatisierungsgrad.

Abschluss

Zusammenfassend lässt sich sagen, dass sowohl das isostatische Nassbeutelpressen als auch das isostatische Trockenbeutelpressen ihre Vor- und Nachteile haben. Das isostatische Pressen im Nassbeutel ist ideal für Situationen, in denen ein höherer Druck erforderlich ist, und bietet eine bessere Gleichmäßigkeit und Dichte des Endprodukts. Andererseits eignet sich das isostatische Trockenbeutelpressen besser für kleinere Produktionsmengen und bietet schnellere Zykluszeiten. Es gibt jedoch Einschränkungen hinsichtlich der Produktgröße und -form. Letztendlich hängt die Wahl zwischen den beiden Methoden von den spezifischen Anforderungen und Randbedingungen des Produktionsprozesses ab.

Wenn Sie an diesem Produkt interessiert sind, können Sie unsere Unternehmenswebsite durchsuchen: https://kindle-tech.com/product-categories/isostatic-press . Wir legen immer Wert auf den Grundsatz der Qualität. Während des Produktionsprozesses kontrollieren wir streng jeden Schritt des Prozesses und verwenden hochwertige Materialien und fortschrittliche Produktionstechnologie, um die Stabilität und Haltbarkeit unserer Produkte zu gewährleisten. um sicherzustellen, dass ihre Leistung den höchsten Standards entspricht. Wir glauben, dass wir nur durch die Bereitstellung hervorragender Qualität bei unseren Kunden ihr Vertrauen und eine langfristige Zusammenarbeit gewinnen können.

Ähnliche Produkte

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

Ähnliche Artikel

- Isostatische Presstechnik bei der Herstellung von Festkörperbatterien

- Isostatische Presstechnik: Revolutionierung der Verdichtung von keramischen Werkstoffen

- Elektrische kaltisostatische Laborpresse (CIP): Anwendungen, Vorteile und Anpassungen

- Kaltisostatisches Pressen und seine Anwendungen verstehen

- Wie isostatische Pressen die Effizienz der Materialverarbeitung verbessern