Einführung in das isostatische Pressen

Isostatisches Pressen ist ein Herstellungsverfahren, bei dem Materialien durch gleichmäßigen Druck aus allen Richtungen geformt und verfestigt werden. Bei dieser Technik wird ein Material in einen Druckbehälter gegeben und hydrostatischer Druck auf das Material ausgeübt. Dieser Druck wird gleichmäßig aus allen Richtungen ausgeübt, sodass das Material in die gewünschte Form verdichtet werden kann. Isostatisches Pressen wird üblicherweise zur Herstellung hochdichter Materialien wie Keramik, Metalle und Verbundwerkstoffe verwendet. Der Prozess kann bei Raumtemperatur (kaltisostatisches Pressen) oder bei erhöhten Temperaturen (heißisostatisches Pressen) durchgeführt werden. Isostatisches Pressen ist ein vielseitiges und effizientes Herstellungsverfahren, mit dem komplexe Formen mit hoher Präzision und Konsistenz hergestellt werden können.

Inhaltsverzeichnis

Überblick über die isostatische Umformtechnologie

Die isostatische Umformtechnik ist ein weit verbreitetes Verfahren im Bereich der Materialwissenschaft und -technik. Es dient zur Herstellung hochwertiger Bauteile mit gleichmäßiger Dichte und minimaler Porosität. Bei diesem Verfahren wird mit einem flüssigen Medium wie Öl oder Gas gleichmäßig Druck in alle Richtungen auf eine mit Pulver gefüllte Form ausgeübt. Der Druck wird aufrechterhalten, bis die gewünschte Form erreicht ist.

Arten der isostatischen Umformung

Die isostatische Formung kann durch zwei Methoden durchgeführt werden: Kalt- oder Heißisostatisches Pressen. Beim kaltisostatischen Pressen wird das Material bei Raumtemperatur verarbeitet, während beim heißisostatischen Pressen das Material vor dem Pressen erhitzt wird. Beide Methoden haben je nach Art des zu verarbeitenden Materials Vor- und Nachteile.

Vorteile der isostatischen Umformung

Das isostatische Umformen bietet gegenüber anderen Umformtechnologien mehrere Vorteile, einschließlich der Möglichkeit, komplexe Formen mit hervorragender Oberflächengüte und -konsistenz herzustellen. Darüber hinaus handelt es sich um ein kostengünstiges Verfahren, da Nachbearbeitungsschritte wie spanende Bearbeitung oder Schleifen entfallen. Das Verständnis der Grundlagen der isostatischen Umformung ist für jeden, der mit Laborgeräten arbeitet, von entscheidender Bedeutung, da es bei der Auswahl der richtigen Ausrüstung und der Optimierung des Prozesses für bestimmte Anwendungen hilfreich sein kann.

Heißisostatisches Pressen

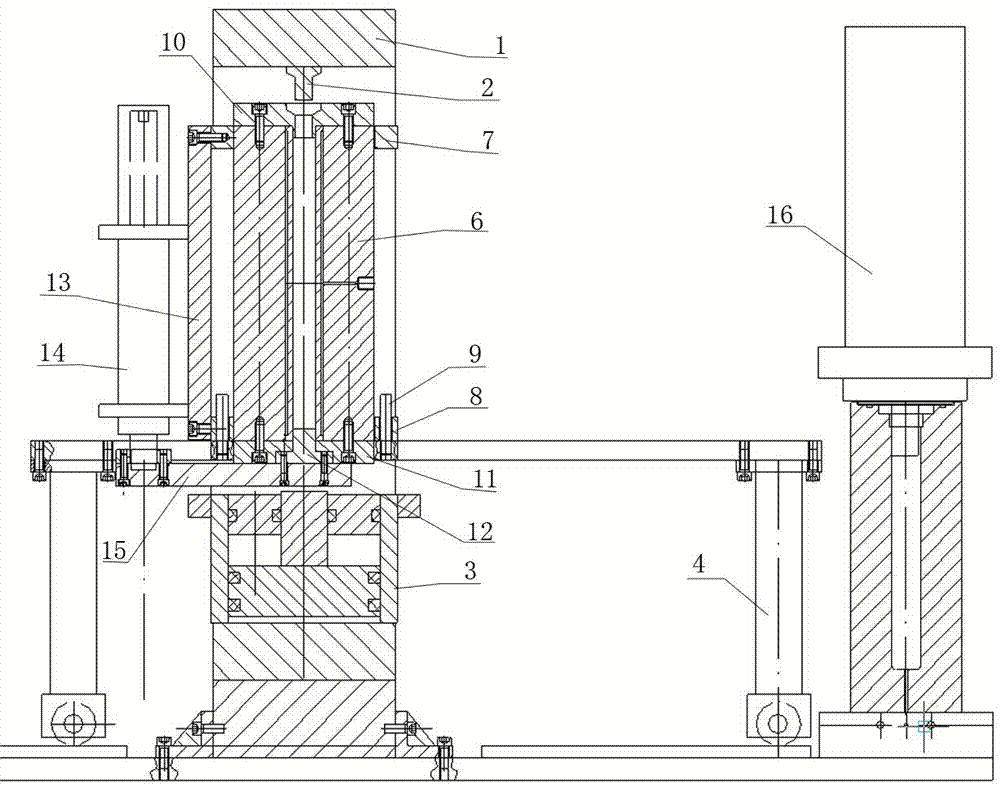

Heißisostatisches Pressen (HIP) ist eine Prozesstechnologie, bei der Metall- oder Keramikprodukte durch hohe Temperaturen und hohen Druck in alle Richtungen einem gleichen Druck ausgesetzt werden, sodass die Teile gesintert und verdichtet werden können. Der Prozess der heißisostatischen Verdichtung besteht darin, die Produkte in einen geschlossenen Behälter zu geben und durch den Kompressor Hochdruck-Argongas in den Behälter einzuführen, während es durch den Heizofen im Inneren des Behälters erhitzt wird, so dass die Produkte unter der Einwirkung von hohem Druck verdichtet werden können Temperatur und hoher Druck gleichzeitig. Nach der heißisostatischen Pressbehandlung werden die Verschleißfestigkeit, Korrosionsbeständigkeit und mechanischen Eigenschaften des Materials erheblich verbessert und die Ermüdungslebensdauer kann um das 10- bis 100-fache erhöht werden.

Kaltisostatisches Pressen

Kaltisostatisches Pressen (CIP) ist die Verwendung flüssiger, inkompressibler und gleichmäßiger Druckübertragungsmedien, ein Umformverfahren. Das Verfahren kann gleichzeitig Druck in alle Richtungen des Rohlings ausüben, sodass der gepresste Rohling eine gute Gleichmäßigkeit aufweist. Die Formherstellung ist bequemer, langlebiger, kostengünstiger und es kann weniger oder kein Bindemittel verwendet werden. Es wird in nasses und trockenes isostatisches Pressen unterteilt. Beim nassisostatischen Pressen wird der vorgepresste Rohling in einer elastischen Gummiform oder Kunststoffform eingekapselt und dann in einen Hochdruckbehälter gegeben, um Hochdruckflüssigkeit aufzubringen. Der Formdruck des Rohlings liegt normalerweise über 100 MPa. Beim trockenisostatischen Pressen befindet sich im Vergleich zum nassisostatischen Pressen die Form nicht vollständig in der Flüssigkeit, sondern ist halbfest, der Rohling wird hinzugefügt und der Rohling entfernt. Es handelt sich um einen Trockenvorgang, der als trockenisostatisches Pressen bezeichnet wird.

Zusammenfassend ist die isostatische Umformtechnik ein wichtiger Prozess in der Materialwissenschaft und -technik, der gegenüber anderen Umformtechniken mehrere Vorteile bietet. Zwei Methoden des isostatischen Pressens, kalt und heiß, werden zur Verarbeitung von Materialien bei unterschiedlichen Temperaturen verwendet. Beim heißisostatischen Pressen werden hohe Temperaturen und hoher Druck eingesetzt, um Metall- oder Keramikprodukte in alle Richtungen einem gleichen Druck auszusetzen, während beim kaltisostatischen Pressen inkompressible flüssige Medien und eine gleichmäßige Druckübertragung verwendet werden, um gleichzeitig Druck in alle Richtungen des schlechten Körpers auszuüben.

Heißisostatischer Pressprozess

Heißisostatisches Pressen (HIP) ist ein Verfahren zur Verbesserung der Dichte, der mechanischen Eigenschaften und der Gesamtqualität verschiedener Materialien. Bei diesem Verfahren wird ein Material auf eine hohe Temperatur erhitzt und mit hohem Druck beaufschlagt, während es sich in einem Inertgas-Druckbehälter befindet.

Stufe 1: Innere Defekte und Poren werden zerstört

In der ersten Phase des HIP-Prozesses werden innere Defekte und Poren zerstört. Der äußere Druck ist größer als die Warmfestigkeit des Materials, was zu einer plastischen Verformung des Materials und zur Zerstörung von Defekten und Poren führt. Dadurch entsteht ein innerer Oberflächenkontakt zwischen den Materialpartikeln.

Stufe 2: Das Material unterliegt einem Hochtemperatur-Kriechprozess

In der zweiten Stufe des HIP-Prozesses ist der Außendruck geringer als die Warmfestigkeit des Materials. Das Material unterliegt einem Hochtemperaturkriechen und der Kontakt zwischen den Materialpartikeln führt zu einer gegenseitigen Durchdringung und Diffusionsbindung. Dadurch werden Defekte und Porosität vollständig eliminiert, was zu einem Material mit einer Dichte nahe der theoretischen Dichte führt.

Dünnwandige, vorgespannte Wickeleinheit

Der Einsatz einer dünnwandigen vorgespannten Wickeleinheit im HIP-Verfahren ermöglicht einen gleichmäßigen und schnellen Abkühlprozess und steigert die Produktivität im Vergleich zum natürlichen Abkühlprozess um bis zu 70 %.

Vorteile des heißisostatischen Pressens

Die Hauptvorteile der heißisostatischen Presstechnologie sind eine erhöhte Produktdichte, verbesserte mechanische Eigenschaften, eine höhere Produktivität, weniger Ausschuss und Verluste sowie die Möglichkeit, metallurgische Verbindungen zwischen verschiedenen Materialien herzustellen.

Anwendungen des heißisostatischen Pressens

Heißisostatisches Pressen wird derzeit nicht nur in der Gussbearbeitung, der Pulvermetallurgie und der Keramikindustrie eingesetzt, sondern auch bei porösen Materialien, endkonturnaher Formung, Materialbindung, Plasmaspritzen und der Herstellung von hochwertigem Graphit.

Abschluss

Der HIP-Prozess ist ein entscheidender Bestandteil der Materialwissenschaft und wird bei der Herstellung von Luft- und Raumfahrtkomponenten, medizinischen Implantaten und anderen fortschrittlichen Materialien eingesetzt. Der Prozess trägt dazu bei, die Qualität und Leistung verschiedener Materialien und Komponenten zu verbessern, indem Porosität beseitigt, die Dichte verbessert und die mechanischen Eigenschaften des Materials verbessert werden. Der Erfolg des HIP-Prozesses hängt von mehreren Faktoren ab, darunter der Temperatur, dem Druck und der Dauer des Prozesses sowie der Art des zu pressenden Materials.

Kaltisostatisches Pressen erklärt

Kaltisostatisches Pressen (CIP) ist ein Herstellungsverfahren, bei dem pulverförmige Materialien vor der Bearbeitung oder dem Sintern zu einer festen, homogenen Masse verdichtet werden. Dieses Verfahren wird auch als hydrostatisches Pressen bezeichnet und dient zur Herstellung von hochintegrierten Knüppeln oder Vorformen, die beim Brennen kaum Verformungen oder Risse aufweisen.

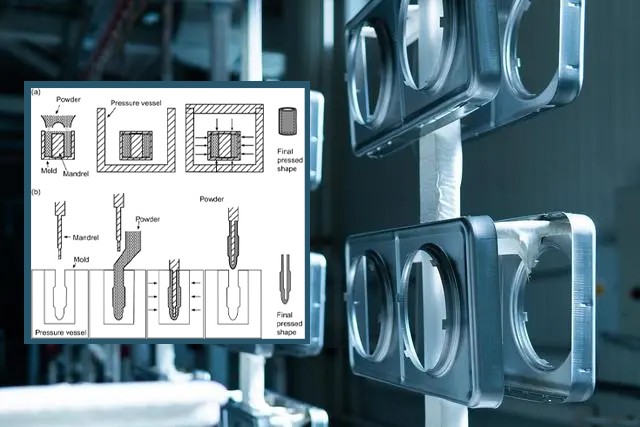

Isostatisches Pressen von Nassbeuteln und Trockenbeuteln

Es gibt zwei Arten kaltisostatischer Pressmethoden: Nassbeutel und Trockenbeutel. Das isostatische Nassbeutelpressen ist ein Ansatz, der dem theoretischen Konzept des isostatischen Pressens sehr ähnlich sein kann, bei dem es um die gleichzeitige Anwendung gleicher hydrostatischer Drücke auf alle äußeren Pulveroberflächen geht. Der resultierende Pressling hat eine gleichmäßige Dichte mit geringer eingeschlossener Spannung, sodass er im Grünzustand bearbeitet werden kann. Beim Brennen kommt es praktisch zu keiner Verformung, wodurch die schwierige und teure Bearbeitung, die den Einsatz von Diamantwerkzeugen erfordert, reduziert oder entfällt. Andererseits eignet sich das isostatische Trockenbeutelpressverfahren zum Pressen relativ großer Presslingsserien bei hohen Produktionsraten. Dieses Verfahren kann für einfache Formen verwendet werden, bei denen die mit Pulver gefüllte Form versiegelt ist und die Kompression zwischen der Form und dem Druckbehälter erfolgt.

Wie kaltisostatisches Pressen funktioniert

Im Vergleich zum Kaltpressen wird beim isostatischen Verdichten ein gleichmäßiger Druck auf die gesamte Oberfläche der Form ausgeübt. Die Matrizenwandreibung, die einen großen Einfluss auf die Dichteverteilung kaltgepresster Teile hat, entfällt, so dass deutlich gleichmäßigere Dichten erzielt werden. Der Verzicht auf Gleitmittel für die Formwände ermöglicht auch höhere Pressdichten und beseitigt Probleme, die mit der Entfernung von Gleitmitteln vor oder während des endgültigen Sinterns verbunden sind. Darüber hinaus kann bei Bedarf vor der Verdichtung die Luft aus dem losen Pulver evakuiert werden. Folglich sorgt die isostatische Verdichtung bei einem gegebenen Verdichtungsdruck für eine erhöhte und gleichmäßigere Dichte und eine relative Freiheit von Verdichtungsdefekten, wenn sie auf spröde oder feine Pulver angewendet wird. Aufgrund des gleichmäßigen Verdichtungsdrucks ist das Verhältnis von Querschnitt zu Höhe des Teils kein limitierender Faktor wie beim einachsigen Pressen. Darüber hinaus können mit kaltisostatischem Pressen komplexere Formen verdichtet werden, als dies mit uniaxialem Pressen möglich ist.

Vor- und Nachteile des kaltisostatischen Pressens

Die Vorteile des kaltisostatischen Pressens sind zahlreich und lassen sich wie folgt zusammenfassen:

- Geringe Verzerrung beim Brennen

- Konsistente Schrumpfung beim Brennen

- Teile können ohne Trocknung gebrannt werden

- Die meisten grünen (ungebrannten) Presslinge können maschinell bearbeitet werden

- Geringe innere Spannungen im gepressten Pressling

- Große Pressteilkapazität (Nassbeutel)

- Geringe Werkzeugkosten (Nassbeutel)

- Höhere Dichte bei gegebenem Pressdruck als beim mechanischen Pressen erreichbar

- Möglichkeit zum Pressen von Presslingen mit sehr hohem Längen-Durchmesser-Verhältnis (> 200)

- Möglichkeit zum Pressen von Teilen mit Innenformen, einschließlich Gewinde, Keilnuten, Verzahnungen und Verjüngungen

- Möglichkeit zum Pressen langer, dünnwandiger Teile

- Fähigkeit, schwache Pulver zu pressen

- Möglichkeit, einen Pressling mit zwei oder mehr Pulverschichten mit unterschiedlichen Eigenschaften zu pressen.

Die Nachteile des kaltisostatischen Pressens sind:

- Im Vergleich zum mechanischen Pressen oder Extrudieren ist die Genauigkeit der gepressten Oberflächen neben dem flexiblen Beutel geringer, was in der Regel eine nachträgliche Bearbeitung erforderlich macht

- Relativ teures sprühgetrocknetes Pulver, das normalerweise für vollautomatische Trockenbeutelpressen benötigt wird

- Geringere Produktionsraten als bei Extrusion oder Formverdichtung.

Zusammenfassend lässt sich sagen, dass kaltisostatisches Pressen eine effektive Methode zur Herstellung hochwertiger Materialien mit überragender Festigkeit und Haltbarkeit ist. Es handelt sich um ein zuverlässiges und kostengünstiges Verfahren, das von Herstellern in einer Reihe von Branchen weit verbreitet ist. Das Verständnis der Grundlagen des kaltisostatischen Pressens kann Forschern und Ingenieuren dabei helfen, neue Materialien zu entwickeln und bestehende zu verbessern. Mithilfe dieses Prozesses können Hersteller Produkte herstellen, die stärker, haltbarer und verschleißfester sind.

Vorteile des heißisostatischen Pressens

Heißisostatisches Pressen (HIP) ist ein Herstellungsverfahren, das mehrere Vorteile für die Herstellung von Hochleistungsmaterialien bietet. Bei diesem Verfahren wird ein Material gleichzeitig mit hohem Druck und hoher Temperatur beaufschlagt, wodurch es in einem einzigen Schritt verdichtet und gesintert wird. Hier sind einige der Vorteile des heißisostatischen Pressens:

Verbesserte mechanische Eigenschaften

Einer der wesentlichen Vorteile von HIP besteht darin, dass es die mechanischen Eigenschaften eines Materials verbessern kann. Die gleichzeitige Anwendung von hoher Temperatur und hohem Druck hilft, innere Porosität zu beseitigen, was zu einer verbesserten Schlagfestigkeit, Duktilität und Ermüdungsfestigkeit führt. Durch diesen Prozess erreichen die Materialien gleiche oder bessere mechanische Eigenschaften als bearbeitete Materialien.

Isotrope Eigenschaften

HIP kann auch eine feine Kornstruktur und Gleichmäßigkeit erreichen, was zu isotropen Eigenschaften führt. Diese Einheitlichkeit der Materialeigenschaften verbessert die Vorhersagbarkeit der Teilelebensdauer aufgrund der geringeren Variation der mechanischen Eigenschaften.

Verschleiß- und Korrosionsbeständigkeit

HIP kann auch dazu beitragen, die Verschleiß- und Korrosionsbeständigkeit von Materialien zu verbessern. Das Verfahren ermöglicht das Plattieren und erweiterte Legierungsmöglichkeiten, die Kontrolle der Korngröße und -form sowie die Herstellung homogener Mikrostrukturen in Materialien. Dies führt zu einer verbesserten Verschleiß- und Korrosionsbeständigkeit und macht es ideal für den Einsatz in der Luft- und Raumfahrt-, Medizin- und Automobilindustrie.

Diffusionsbindung

HIP ermöglicht das Diffusionsschweißen von ähnlichen und unterschiedlichen Materialien in Pulver- oder Feststoffform. Dieser Prozess macht zusätzliche Schweißarbeiten und damit verbundene Inspektionen überflüssig und reduziert Produktionszeiten und -kosten.

Teure Materialreduzierung

Durch das Plattieren können Komponenten nur in kritischen Bereichen mit hochwertigen oder teuren Materialien geformt werden, wodurch die Gesamtkosten der für die Produktion verwendeten Materialien gesenkt werden.

Zusammenfassend lässt sich sagen, dass das heißisostatische Pressen ein vielseitiges Herstellungsverfahren ist, das mehrere Vorteile für die Herstellung von Hochleistungsmaterialien bietet. Die Fähigkeit, endkonturnahe Teile herzustellen, verbesserte Materialeigenschaften und reduzierte Produktionskosten machen HIP zu einer beliebten Wahl in der Branche. Das Verfahren kann dazu beitragen, die mechanischen Eigenschaften sowie die Verschleiß- und Korrosionsbeständigkeit von Materialien zu verbessern und die Diffusionsbindung ähnlicher und unähnlicher Materialien zu ermöglichen.

Arten des isostatischen Pressens: Nassbeutel und Trockenbeutel

Beim isostatischen Pressen wird ein gleichmäßiger Druck aus allen Richtungen auf ein Material ausgeübt, wodurch ein äußerst dichtes und gleichmäßiges Produkt entsteht. Es gibt zwei Hauptarten des isostatischen Pressens: Nassbeutel und Trockenbeutel.

Isostatisches Pressen im Nassbeutel

Beim isostatischen Nassbeutelpressen wird das zu pressende Material in einen flexiblen Beutel gegeben, der mit einem flüssigen Druckübertragungsmedium wie Öl oder Wasser gefüllt ist. Der Beutel wird in einen Druckbehälter gegeben und von allen Seiten einem hohen Druck ausgesetzt. Das isostatische Nasspressen eignet sich am besten für schwer zu handhabende Materialien wie Pulver, Fasern und Whiskers. Eine übliche Form, die mit diesem Verfahren hergestellt wird, ist eine achsensymmetrische Hohlform mit offenem oder geschlossenem Ende, beispielsweise ein Rohr.

Das isostatische Pressen im Nassbeutel ist eine vielseitige Möglichkeit zur Erzielung hoher Kompaktdichten aus Metall- und Keramikpulvern. Die Geometrie und das Volumen des Formhohlraums sind so ausgelegt, dass ein angestrebtes Endmaß erreicht wird. Der Innendurchmesser einer solchen Pressform hätte eine höhere Präzision als der Außendurchmesser. Eine weitere Option ist ein Dilatationswerkzeug, mit dem die unter Druck stehende Flüssigkeit auf die Innenfläche des Objekts gelangt. Pulver wird von einer inneren Elastomerformwand nach außen gegen ein äußeres starres Gehäuse gedrückt. Das Verfahren ermöglicht die Erzeugung eines hohen und gleichmäßigen Drucks und einer hohen Kompaktdichte aufgrund der Eliminierung der Reibung an der Matrizenwand.

Isostatisches Pressen im Trockenbeutel

Andererseits erfordert das isostatische Trockenbeutelpressen die Verwendung eines starren Behälters, beispielsweise einer Gummi- oder Metallform, um das Material zu halten. Anschließend wird der Behälter in einen Druckbehälter gestellt und von allen Seiten einem hohen Druck ausgesetzt. Das isostatische Pressen im Trockenbeutel eignet sich für Materialien, die sich leicht formen lassen, wie z. B. Keramik und Metalle.

Das isostatische Trockenbeutelpressen ist eine effiziente Produktionsmethode für kleine Teile mit achsensymmetrischen Formen. Da die Gummiwerkzeuge in die Vorrichtung integriert sind, sind keine separaten Schritte zum Eintauchen und Entfernen erforderlich, was zu einer einfacheren Automatisierung und schnellen Produktionsraten führt. Es gibt jedoch Reibung auf der Seite der Form, die keiner Kompression durch die unter Druck stehende Flüssigkeit ausgesetzt ist. Ebenso gibt es beim Dry-Bag-Verfahren weitere Form- und Größenbeschränkungen. Beispielsweise erfordern Zündkerzen eine Grünbearbeitung, um die erforderlichen Oberflächenmerkmale zu entwickeln.

Vorteile und Nachteile

Isostatisches Pressen wird häufig gewählt, um hohe Pressdichten zu erreichen und auch Formen zu erhalten, die in einachsigen Pressen nicht verdichtet werden können. Bei Bedarf können auch etwas komplexe Formen in die Elastomerformen eingearbeitet werden. Die Wet-Bag-Variante eignet sich besser für die Produktion großer Teile als das Dry-Bag-Verfahren. Das Be- und Entladen der Formen verringert jedoch die Produktivität und schränkt die Automatisierung beim Nassbeutelpressen ein. Ebenso sind bei Wet-Bag-Verfahren etwas höhere Dichten möglich, da diese mit sehr geringer Reibung einhergehen. Die Trockenbeutelversion hat die Nase vorn in puncto Automatisierung und Produktionsrate. Bei beiden Arten des isostatischen Pressens sind die Werkzeugkosten und die Komplexität des Prozesses höher als beim uniaxialen Pressen.

Zusammenfassend lässt sich sagen, dass das Verständnis der Grundlagen des isostatischen Pressens und der verfügbaren Arten des isostatischen Pressens den Herstellern dabei helfen wird, das am besten geeignete Verfahren für ihre Anwendung auszuwählen. Das isostatische Pressen im Nassbeutel eignet sich am besten für schwer zu handhabende Materialien wie Pulver, Fasern und Whisker, während das isostatische Pressen im Trockenbeutel für Materialien geeignet ist, die sich leicht formen lassen, wie z. B. Keramik und Metalle.

Ähnliche Produkte

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Isostatische Pressformen für Labore

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Manuelle isostatische Pressmaschine CIP Pelletpresse

Ähnliche Artikel

- Wie isostatische Pressen die Effizienz der Materialverarbeitung verbessern

- Verfahren zur Herstellung von Zirkoniumdioxid-Keramikstäben: Isostatisches Pressen vs. Trockenpressen

- Isostatische Presstechnik bei der Herstellung von Festkörperbatterien

- Wesentliche Ausrüstung für die Massenproduktion von Festkörperbatterien: Isostatische Presse

- Wie man den Gummiring der isostatischen Presse austauscht und welche Vorsichtsmaßnahmen getroffen werden sollten