Einführung in isostatische Pressformen

Isostatische Pressformen stellen einen entscheidenden Fortschritt in der Materialverdichtungstechnologie dar und ermöglichen die Herstellung von Produkten mit hoher Festigkeit und gleichmäßiger Dichte in verschiedenen Branchen. Im Gegensatz zu herkömmlichen einachsigen Verdichtungsmethoden werden beim isostatischen Pressen flexible Formen und Flüssigkeitsdruck eingesetzt, um eine gleichmäßige Kraftverteilung zu gewährleisten, was zu einer hervorragenden Produktintegrität führt. Dieser umfassende Leitfaden befasst sich mit den Feinheiten isostatischer Pressformen, untersucht ihre Typen, Verfahren und Anwendungen und hebt ihre Bedeutung in der modernen Fertigung hervor.

Isostatisches Pressen verstehen: Grundprinzipien

Isostatisches Pressen ist eine hochentwickelte Verdichtungstechnik, die sich die Prinzipien der Strömungsmechanik zunutze macht, um gleichmäßigen Druck aus allen Richtungen auf eine Probe in einem Hochdruckbehälter auszuüben. Bei dieser Methode wird ein inkompressibles Medium verwendet, in der Regel eine Flüssigkeit oder ein Gas, das über eine Druckpumpe unter Druck gesetzt wird. Das Medium überträgt den Druck gleichmäßig auf die Probe, wodurch sichergestellt wird, dass der Druck aus allen Richtungen innerhalb des Behälters gleich ist. Diese gleichmäßige Druckverteilung ist entscheidend, um eine gleichmäßige Verdichtung und Dichte des Endprodukts zu erreichen.

Beim isostatischen Pressen werden flexible Formen verwendet, die für eine gleichmäßige Druckausübung unerlässlich sind. Im Gegensatz zu starren Formen, die bei herkömmlichen Verdichtungsmethoden verwendet werden, ermöglichen flexible Formen eine Verringerung der Reibung zwischen dem Pulver und der Formwand. Dies führt zu einer gleichmäßigeren Kraftverteilung während der Verdichtung und damit zu einer gleichmäßigen Dichteverteilung und einer deutlich verbesserten Produktleistung.

Das isostatische Pressen ist besonders vorteilhaft für die Herstellung von Teilen, die ein hohes Verhältnis von Dicke zu Durchmesser, größere Abmessungen oder bessere Materialeigenschaften erfordern. Es wird im Allgemeinen gegenüber herkömmlichen metallurgischen Verfahren bevorzugt, da es Teile mit gleichmäßigerer Dichte und weniger Fehlern erzeugt. Allerdings hat das isostatische Pressen in der Regel längere Zykluszeiten, so dass es sich eher für kurze Produktionsläufe eignet.

Das Verfahren kann in zwei Haupttypen eingeteilt werden: kaltisostatisches Pressen (CIP) und heißisostatisches Pressen (HIP). Beim kaltisostatischen Pressen wird eine flexible Membran verwendet, um das Pulver von einem flüssigen Medium zu isolieren, das dann unter Druck gesetzt wird, um das Pulver zu verdichten. Zu den typischen Formwerkstoffen gehören Latex, Neopren, Urethan und Polyvinylchlorid. Die Flexibilität der Form ermöglicht es ihr, sich mit dem Pulver zu bewegen, während es sich verdichtet, wodurch Reibungseffekte minimiert werden und die Herstellung von Teilen mit komplexen Formen und Größen möglich ist.

Beim isostatischen Heißpressen hingegen werden sowohl hoher Druck als auch hohe Temperaturen zur Verdichtung eingesetzt. Dieses Verfahren eignet sich besonders gut zur Verbesserung der mechanischen Eigenschaften von Werkstoffen und zur Verringerung der Porosität, was es zu einem idealen Verfahren für Anwendungen macht, die eine hohe strukturelle Integrität erfordern.

Zusammenfassend lässt sich sagen, dass das isostatische Pressen eine hocheffektive Verdichtungstechnik ist, die die gleichmäßigen Druckübertragungseigenschaften inkompressibler Medien nutzt, um eine konsistente und gleichmäßige Verdichtung zu erreichen. Durch die Verwendung flexibler Formen und die gleichmäßige Druckbeaufschlagung aus allen Richtungen gewährleistet diese Methode eine gleichmäßige Dichteverteilung und eine verbesserte Produktleistung. Ob kaltes oder heißes isostatisches Pressen, diese Technologie bietet erhebliche Vorteile für die Herstellung hochwertiger, komplexer Teile mit überlegenen Materialeigenschaften.

Arten von Formen für isostatisches Pressen

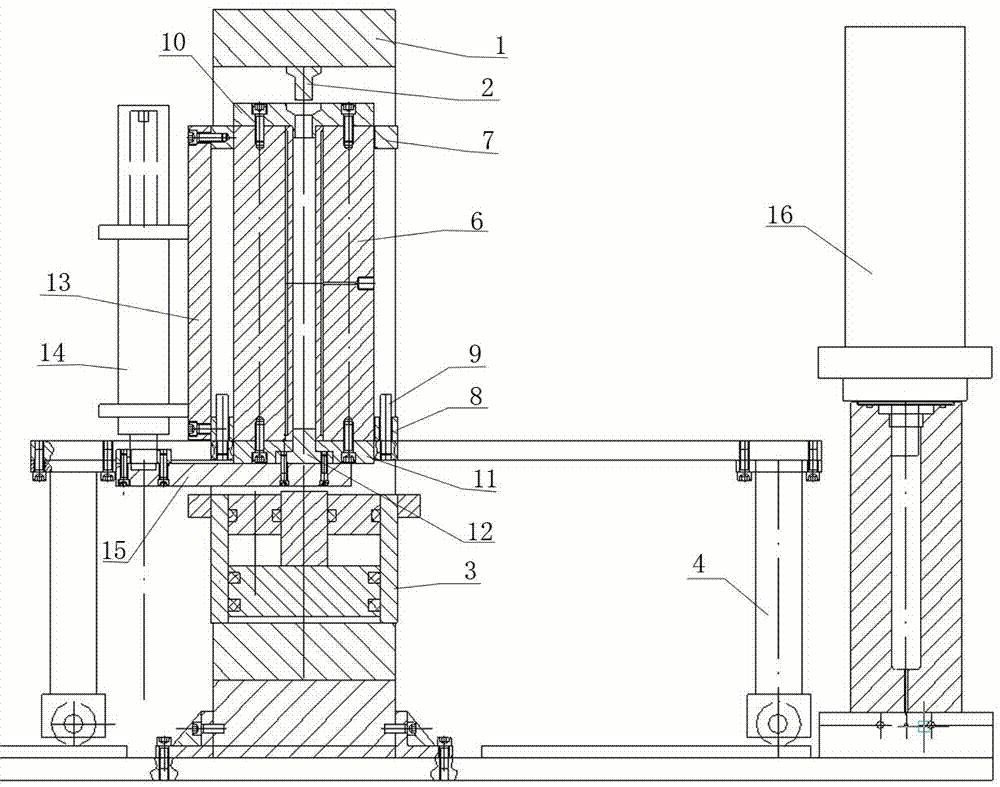

Isostatisches Pressen ist eine vielseitige Technik, die in verschiedenen Branchen eingesetzt wird, um hohe Dichten und komplexe Formen bei der Materialverarbeitung zu erreichen. Bei diesem Verfahren wird auf ein Material, in der Regel ein Pulver, das in einer flexiblen Form eingeschlossen ist, ein gleichmäßiger Druck in alle Richtungen ausgeübt. Das Verfahren wird in zwei Haupttypen unterteilt: das isostatische Pressen mit nassem Beutel und mit trockenem Beutel. Jedes Verfahren hat seine eigenen Betriebsmerkmale und Vorteile, die es für unterschiedliche Produktionsanforderungen geeignet machen.

Isostatisches Nasssackpressen

Beim isostatischen Nasssackpressen wird das Pulver in eine flexible Form gegeben, die häufig aus Gummi oder einem ähnlichen elastomeren Material besteht und dann versiegelt und in eine mit einem flüssigen Medium gefüllte Hochdruckkammer gestellt wird. Die Form ist vollständig in diese Flüssigkeit eingetaucht, die als Druckübertragungsmedium dient. Der ausgeübte Druck verteilt sich gleichmäßig in der Form und sorgt für eine gleichmäßige Verdichtung des Pulvers.

Diese Methode ist besonders vorteilhaft für die Herstellung großer und komplexer Teile, da sie das gleichzeitige Pressen mehrerer unterschiedlich geformter Teile in derselben Kammer ermöglicht. Das Nasssackpressen wird aufgrund seiner Flexibilität und relativ geringen Kosten auch in der Forschung und in der Kleinserienfertigung bevorzugt. Das Verfahren kann jedoch arbeitsintensiv sein, da die Formen manuell be- und entladen werden müssen, was die Produktivität und die Automatisierungsmöglichkeiten einschränken kann.

Isostatisches Pressen mit Trockenbeuteln

Im Gegensatz dazu wird beim isostatischen Trockenpressen die Elastomerform direkt in die Pressenstruktur integriert. Die Form bleibt stationär in der Druckkammer, und das Pulver wird innerhalb dieser festen Form geladen und entladen. Dieser Aufbau ermöglicht eine höhere Automatisierung und schnellere Produktionsraten und ist daher ideal für die Herstellung von Großserien, wie z. B. Zündkerzenisolatoren.

Das Trockensackverfahren eignet sich besonders für die Herstellung kleinerer, achsensymmetrischer Teile mit komplexer Geometrie. Der Druck wird radial durch eine Membran in der Presskammer aufgebracht, was eine gleichmäßige Verteilung des Pulvers gewährleistet. Dieses Verfahren ermöglicht die Herstellung einer breiten Palette von Bauteilen, darunter Stangen, Rohre, Buchsen usw., wobei aufgrund der nahezu netzartigen Form der erzeugten Grünlinge nur eine minimale Bearbeitung nach dem Pressen erforderlich ist.

Vorteile und Nachteile im Vergleich

Sowohl das Nasssack- als auch das Trockensackpressen haben ihre eigenen Vorteile und Herausforderungen. Das Nasssackpressen bietet eine größere Flexibilität in Bezug auf Größe und Komplexität der Teile, leidet jedoch unter der geringeren Produktivität aufgrund der manuellen Handhabung. Das Trockenbeutelpressen hingegen zeichnet sich durch eine höhere Automatisierung und Produktionsgeschwindigkeit aus, ist aber eher für einfachere, kleinere Teile geeignet.

Zusammenfassend lässt sich sagen, dass die Wahl zwischen isostatischem Nass- und Trockenbeutelpressen von den spezifischen Produktionsanforderungen abhängt, einschließlich Größe, Komplexität und Volumen der Teile. Jedes Verfahren bietet einzigartige Vorteile, die zur Optimierung des Fertigungsprozesses in verschiedenen industriellen Anwendungen genutzt werden können.

Verwendete Materialien für isostatische Pressformen

Isostatisches Pressen ist eine hochentwickelte Verdichtungstechnik, bei der gleichmäßiger Druck aus allen Richtungen ausgeübt wird, um eine hohe Dichte und isotrope Eigenschaften des Endprodukts zu erreichen. Diese Methode ist besonders vorteilhaft für komplexe Formen und Materialien, die minimale Dichtegradienten erfordern. Die beim isostatischen Pressen verwendeten Formen bestehen in der Regel aus elastomeren Materialien, die die notwendige Flexibilität bieten, um den Druck gleichmäßig über die gesamte Oberfläche des zu verdichtenden Materials zu verteilen. Dieser Abschnitt befasst sich mit den verschiedenen Materialien, die für isostatische Pressformen verwendet werden, wie Latex, Neopren und Urethan, und erörtert ihre Eigenschaften, die sie für diese Anwendung geeignet machen.

Latex-Formen

Latex ist eines der ersten Materialien, die für isostatische Pressformen verwendet wurden. Es ist bekannt für seine hervorragende Elastizität, die es ihm ermöglicht, sich der Form des zu pressenden Materials anzupassen und eine gleichmäßige Druckverteilung zu gewährleisten. Latexformen sind außerdem relativ kostengünstig und einfach herzustellen, was sie zu einer beliebten Wahl für die Herstellung von Prototypen und kleineren Produktionsserien macht. Latexformen haben jedoch eine begrenzte Lebensdauer und können sich bei wiederholten Hochdruckanwendungen zersetzen, was ihre Verwendung in industriellen Großanwendungen einschränkt.

Neopren-Formen

Neopren ist ein weiteres, häufig verwendetes Material für isostatische Pressformen. Es handelt sich um einen synthetischen Kautschuk, der im Vergleich zu Latex eine bessere Beständigkeit gegen Abrieb, Chemikalien und Temperaturschwankungen bietet. Formen aus Neopren sind haltbarer, können höheren Drücken standhalten und haben eine längere Lebensdauer, so dass sie sich für die industrielle Produktion eignen. Darüber hinaus verfügt Neopren über eine gute Zugfestigkeit und Dehnungseigenschaften, die dazu beitragen, dass der Druck während des Pressvorgangs gleichmäßig gehalten wird. Trotz ihrer Vorteile sind Neoprenformen teurer als Latexformen und können komplexere Herstellungsverfahren erfordern.

Urethan-Formen

Urethan ist ein hochleistungsfähiger Elastomerwerkstoff, der zunehmend für isostatische Pressformen verwendet wird. Es verbindet die Elastizität von Latex mit der Haltbarkeit und chemischen Beständigkeit von Neopren und ist damit die ideale Wahl für anspruchsvolle Anwendungen. Urethanformen können sehr hohen Drücken standhalten und haben eine lange Lebensdauer, was den Bedarf an häufigem Austausch und Wartung reduziert. Außerdem bieten sie eine ausgezeichnete Dimensionsstabilität, die sicherstellt, dass das Endprodukt die vorgesehene Form und Größe beibehält. Allerdings sind Urethanformen in der Regel teurer als Latex- und Neoprenformen und erfordern spezielle Fertigungstechniken.

Andere Elastomerwerkstoffe

Neben Latex, Neopren und Urethan werden auch andere elastomere Werkstoffe wie Polyvinylchlorid (PVC) und Silikon für isostatische Pressformen verwendet. PVC-Formen sind für ihre niedrigen Kosten und ihre einfache Herstellung bekannt, haben aber im Vergleich zu Urethan und Neopren eine geringere Haltbarkeit und Druckbeständigkeit. Silikonformen bieten eine hervorragende Temperaturbeständigkeit und chemische Inertheit und eignen sich daher für spezielle Anwendungen, bei denen diese Eigenschaften entscheidend sind. Wie Urethan können Silikonformen jedoch teurer sein und erfordern spezielle Herstellungsverfahren.

Vorteile von Elastomerwerkzeugen

Die Verwendung von Elastomerwerkzeugen beim isostatischen Pressen bietet mehrere Vorteile gegenüber starren Werkzeugen, die beim axialen Pressen verwendet werden. Elastomerformen können sich an die Form des zu pressenden Materials anpassen, wodurch eine gleichmäßige Druckverteilung gewährleistet und Dichtegradienten minimiert werden. Dies führt zu qualitativ hochwertigeren Endprodukten mit gleichbleibenden Eigenschaften. Darüber hinaus können Elastomerformen leicht in komplexe Formen gebracht werden, was die Herstellung komplizierter Teile ermöglicht, die mit starren Formen nur schwer oder gar nicht zu realisieren wären. Die Flexibilität von Elastomerformen verringert auch das Risiko einer Beschädigung der Form während des Pressvorgangs, was die Lebensdauer der Formen verlängern und die Wartungskosten senken kann.

Herausforderungen und Überlegungen

Elastomerformen bieten zwar viele Vorteile, aber es gibt auch Herausforderungen und Überlegungen, die zu beachten sind. Die Auswahl des geeigneten Materials für die Form hängt von verschiedenen Faktoren ab, darunter die spezifischen Anforderungen der Anwendung, die Eigenschaften des zu verpressenden Materials und das gewünschte Produktionsvolumen. Die Kosten für elastomere Formen können höher sein als die für starre Formen, insbesondere bei Materialien wie Urethan und Silikon. Außerdem kann der Herstellungsprozess für Elastomerformen komplexer und zeitaufwändiger sein, was sich auf den gesamten Produktionsplan auswirken kann.

Zusammenfassend lässt sich sagen, dass die Wahl des Materials für isostatisch gepresste Formen von entscheidender Bedeutung ist, um qualitativ hochwertige und gleichbleibende Ergebnisse zu erzielen. Latex, Neopren und Urethan gehören zu den am häufigsten verwendeten Materialien, die jeweils einzigartige Eigenschaften und Vorteile bieten. Die Kenntnis der Eigenschaften und Grenzen dieser Materialien kann bei der Auswahl der am besten geeigneten Form für eine bestimmte Anwendung helfen und so optimale Leistung und Kosteneffizienz im Produktionsprozess gewährleisten.

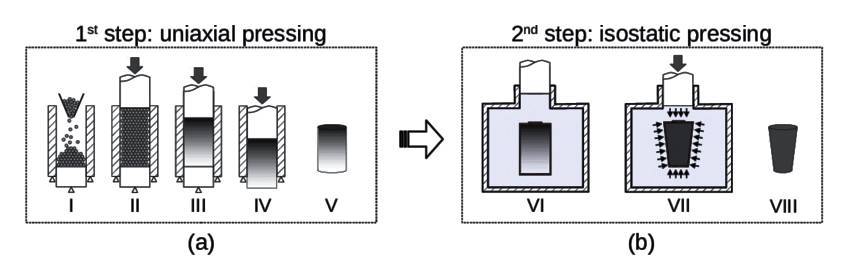

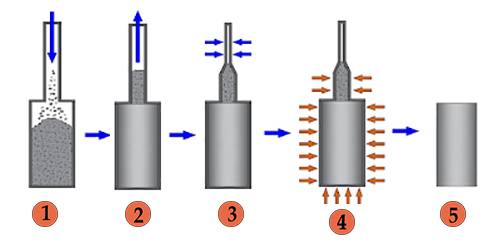

Prozess des isostatischen Pressens: Schritt-für-Schritt

Isostatisches Pressen ist ein hochentwickeltes Verfahren zur Herstellung einer Vielzahl von Werkstoffen aus Pulverpresslingen durch erhebliche Verringerung ihrer Porosität. Bei dieser Technik wird der Druck gleichmäßig aus allen Richtungen ausgeübt, was für eine gleichmäßige Verdichtung und Dichte entscheidend ist. Das Verfahren beginnt mit der Aufbereitung der Pulvermischung, gefolgt von ihrer Verkapselung in einer flexiblen Membran oder einem hermetischen Behälter, der als Barriere zwischen dem Pulver und dem Druckmedium (Flüssigkeit oder Gas) dient. Im Folgenden werden die einzelnen Schritte des isostatischen Pressens erläutert, wobei die Rolle von Druckbehältern und Pressdornen hervorgehoben wird.

Vorbereitung des Pulvers

Der erste Schritt beim isostatischen Pressen ist die sorgfältige Auswahl und Vorbereitung der Pulvermischung. Diese Mischung muss homogen sein, um eine gleichmäßige Verdichtung zu gewährleisten. Die Pulver werden in der Regel mit Bindemitteln oder Schmiermitteln gemischt, um die Fließfähigkeit zu verbessern und ein Anhaften während des Pressvorgangs zu verhindern. Die Wahl des Pulvers und der Zusatzstoffe hängt von den Anforderungen an das Endprodukt ab, wie z. B. Festigkeit, Dichte und thermische Eigenschaften.

Verkapselung und Versiegelung

Nach der Aufbereitung des Pulvers wird es mit einer flexiblen Membran eingekapselt oder in einen hermetischen Behälter gefüllt. Dieser Behälter ist so konzipiert, dass er hohen Drücken standhält und als Druckbarriere fungiert, so dass der ausgeübte Druck gleichmäßig aus allen Richtungen auf das Pulver übertragen wird. Der Verkapselungsprozess muss sorgfältig durchgeführt werden, um Leckagen oder Brüche zu vermeiden, die die Integrität des Endprodukts beeinträchtigen könnten.

Einfüllen in den Druckbehälter

Das eingekapselte Pulver wird dann in einen Druckbehälter gefüllt, der ein wichtiger Bestandteil der isostatischen Pressvorrichtung ist. Diese Behälter sind so konstruiert, dass sie extrem hohen Drücken standhalten, die oft 2000 bar überschreiten. Der Behälter wird verschlossen, und das Druckmedium, in der Regel eine Flüssigkeit wie Öl oder Wasser, wird eingeleitet. Die Wahl des Mediums hängt von den spezifischen Anforderungen des Pressvorgangs ab, einschließlich der gewünschten Druckwerte und der Materialeigenschaften.

Anwendung des isostatischen Drucks

Wenn das Pulver eingekapselt und der Druckbehälter verschlossen ist, wird das Druckmedium mit hohem Druck beaufschlagt. Dieser Druck wird gleichmäßig aus allen Richtungen ausgeübt, so dass sich das Pulver gleichmäßig verdichtet. Der Druck wird für eine bestimmte Dauer aufrechterhalten, die je nach Material und gewünschter Dichte variieren kann. Während dieser Phase muss der Druck sorgfältig überwacht und kontrolliert werden, um gleichbleibende Ergebnisse zu gewährleisten.

Druckentlastung und Entkapselung

Sobald die gewünschte Verdichtung erreicht ist, wird der Druck allmählich entlastet und das eingekapselte Produkt aus dem Druckbehälter entfernt. Die Verkapselung wird dann vorsichtig geöffnet oder entkapselt, um das verdichtete Produkt freizulegen. Dieser Schritt erfordert Präzision, um eine Beschädigung des Produkts zu vermeiden, das häufig in Form eines Grünlings vorliegt, der noch weiter verarbeitet werden muss.

Nachbearbeitung und Sinterung

Der Grünling wird weiterverarbeitet, z. B. durch Entgraten, Kalibrieren und Oberflächenbearbeitung. Der letzte Schritt im isostatischen Pressverfahren ist das Sintern, bei dem das gepresste Produkt auf eine hohe Temperatur, jedoch unterhalb seines Schmelzpunkts, erhitzt wird. Diese Wärmebehandlung bewirkt, dass sich die Partikel verbinden und die Festigkeit und Dichte des Produkts erhöht wird. Das Sintern ist ein entscheidender Schritt, der die endgültigen Eigenschaften des Materials erheblich beeinflusst.

Arten des isostatischen Pressens

Das isostatische Pressen lässt sich in zwei Haupttypen unterteilen: das kaltisostatische Pressen (CIP) und das heißisostatische Pressen (HIP). Das kaltisostatische Pressen wird bei Raumtemperatur durchgeführt und wird üblicherweise für Materialien verwendet, die keine Hochtemperaturverarbeitung erfordern. Im Gegensatz dazu werden beim heißisostatischen Pressen sowohl hoher Druck als auch hohe Temperaturen eingesetzt, so dass es sich für Materialien eignet, die zusätzlich verdichtet und verklebt werden müssen.

Anwendungen und Vorteile

Isostatisches Pressen ist in verschiedenen Branchen weit verbreitet, z. B. in der Keramikindustrie, der Metallurgie und bei hochentwickelten Werkstoffen. Es bietet mehrere Vorteile, wie z. B. gleichmäßige Verdichtung, hohe Dichte und die Möglichkeit, komplexe Formen herzustellen. Das Verfahren ist besonders wertvoll für Materialien, die mit herkömmlichen Methoden nur schwer zu formen sind. Darüber hinaus kann das isostatische Pressen die mechanischen und thermischen Eigenschaften des Endprodukts erheblich verbessern, was es zu einer unverzichtbaren Technik in der modernen Fertigung macht.

Zusammenfassend lässt sich sagen, dass das isostatische Pressen eine äußerst effiziente Methode zur Herstellung hochwertiger Werkstoffe aus Pulverpresslingen ist. Durch die sorgfältige Kontrolle jedes einzelnen Schritts, von der Pulveraufbereitung bis zum abschließenden Sintern, können die Hersteller gleichbleibende Ergebnisse und hervorragende Produkteigenschaften erzielen. Die Vielseitigkeit und Präzision des isostatischen Pressens machen es zu einer unverzichtbaren Technologie für den Fortschritt in der Materialwissenschaft und -technik.

Vorteile der Verwendung isostatischer Pressformen

Isostatische Pressformen bieten gegenüber den herkömmlichen einachsigen Pressverfahren mehrere Vorteile, die sie zu einer bevorzugten Wahl für verschiedene industrielle Anwendungen machen. Zu diesen Vorteilen gehören eine hohe Dichte, eine gleichmäßige Verdichtung, geringere innere Spannungen im Endprodukt und die Möglichkeit, komplexe Formen zu erzielen.

Hohe Dichte und gleichmäßige Verdichtung

Einer der Hauptvorteile des isostatischen Pressens ist die Möglichkeit, eine hohe kompakte Dichte zu erreichen. Bei diesem Verfahren wird eine flexible Membran verwendet, um das Pulver von einem flüssigen Medium zu isolieren, das unter Druck gesetzt wird und eine Verdichtung des Pulvers bewirkt. Als Formmaterialien werden in der Regel Latex, Neopren, Urethan, Polyvinylchlorid und andere Elastomerverbindungen verwendet. Da sich die Form mit dem Pulver bewegt, wenn es sich verdichtet, werden Reibungseffekte minimiert, was zu einer gleichmäßigeren Dichte im gesamten Produkt führt. Diese Gleichmäßigkeit ist von entscheidender Bedeutung für Anwendungen, bei denen es auf gleichbleibende Materialeigenschaften ankommt, wie z. B. bei Komponenten für die Luft- und Raumfahrt und die Automobilindustrie.

Reduzierte innere Spannungen

Isostatisches Pressen reduziert die inneren Spannungen im Endprodukt erheblich. Die gleichmäßige Druckausübung in alle Richtungen trägt dazu bei, die Eigenspannungen zu minimieren, die während des Verdichtungsprozesses auftreten können. Diese Verringerung der Eigenspannungen führt zu verbesserten mechanischen Eigenschaften, wie z. B. einer höheren Festigkeit und einer besseren Bearbeitbarkeit. Bei Produkten, die mit isostatischem Pressen hergestellt werden, ist die Wahrscheinlichkeit geringer, dass sie sich unter Belastung verformen oder reißen, was sie zuverlässiger und langlebiger macht.

Flexibilität bei der Formgebung

Isostatisches Pressen ermöglicht die Herstellung komplexer Formen, die mit herkömmlichen uniaxialen Pressverfahren nur schwer oder gar nicht zu erreichen sind. Die Flexibilität der elastomeren Formen ermöglicht die Konstruktion von etwas komplexeren Formen, die auf spezifische Designanforderungen zugeschnitten werden können. Diese Flexibilität erweitert den Anwendungsbereich des isostatischen Pressens und macht es für Branchen geeignet, die komplizierte und präzise Komponenten benötigen.

Bereich der Bauteilgrößen

Das isostatische Pressen unterstützt ein breites Spektrum an Bauteilgrößen, von massiven, fast netzartigen Formen mit einem Gewicht von mehreren Tonnen bis hin zu kleineren Teilen mit einem Gewicht von weniger als 100 Gramm. Die Bauteilgrößen sind nur durch die Größe der isostatischen Druckkammer begrenzt, was eine hohe Flexibilität in der Produktion ermöglicht. Diese Fähigkeit ist besonders vorteilhaft für Branchen, die eine Vielzahl von Bauteilgrößen benötigen, wie z. B. die Automobil- und Luftfahrtindustrie.

Niedrige Werkzeugkosten

Bei kleinen Produktionsserien sind die Werkzeugkosten beim isostatischen Pressen im Vergleich zu anderen Herstellungsverfahren relativ gering. Die Formen können leicht hergestellt werden und haben eine lange Lebensdauer, was zu niedrigeren Gesamtproduktionskosten beiträgt. Diese Kosteneffizienz macht das isostatische Pressen zu einer attraktiven Option für Industrien mit unterschiedlichen Produktionsvolumina.

Verbesserte Legierungsmöglichkeiten

Isostatisches Pressen ermöglicht die Anreicherung von Legierungselementen, ohne dass es zu Entmischungen im Material kommt. Durch die gleichmäßige Druckanwendung wird sichergestellt, dass die Legierungselemente gleichmäßig im Produkt verteilt werden, was zu verbesserten Materialeigenschaften führt. Diese Fähigkeit ist besonders vorteilhaft bei der Herstellung von Hochleistungslegierungen, die in kritischen Anwendungen eingesetzt werden.

Zusammenfassend lässt sich sagen, dass isostatische Pressformen zahlreiche Vorteile bieten, die sie zu einer hervorragenden Wahl für verschiedene industrielle Anwendungen machen. Die hohe Dichte, die gleichmäßige Verdichtung, die verringerte Eigenspannung, die Formflexibilität, die Bandbreite der Bauteilgrößen, die niedrigen Werkzeugkosten und die verbesserten Legierungsmöglichkeiten sind Schlüsselfaktoren, die zur weitverbreiteten Einführung des isostatischen Pressens in modernen Fertigungsprozessen beitragen.

Anwendungen von isostatischen Presswerkzeugen

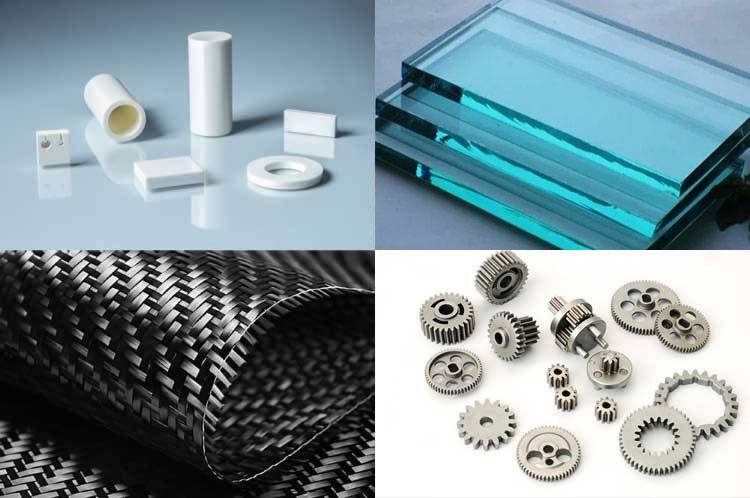

Isostatische Pressformen sind in verschiedenen Industriezweigen unentbehrlich geworden, da sie in der Lage sind, gleichmäßigen Druck auf das gesamte Produkt auszuüben, unabhängig von dessen Form oder Größe. Diese Mitte der 1950er Jahre eingeführte Technologie hat sich von einer Forschungskuriosität zu einem robusten Produktionswerkzeug entwickelt, das insbesondere für die Konsolidierung von Pulvern oder die Heilung von Gussfehlern von Vorteil ist. Das Verfahren ist vielseitig und lässt sich auf eine Reihe von Materialien anwenden, darunter Keramik, Metalle, Verbundwerkstoffe, Kunststoffe und Kohlenstoff.

Keramische Anwendungen

Die Palette der durch isostatisches Pressen hergestellten keramischen Produkte ist groß. Zu den Beispielen gehören Kugeln, Rohre, Stäbe, Düsen, Zünderrohre, Beleuchtungsrohre, Schleifscheiben, Natrium-Schwefel-Batterieelektrolyt, Zündkerzenisolatoren, Kanalisationsrohre, Geschirr, Tiegel, Sauerstoffsensoren, Wasserpumpenschächte für Zentralheizungen und Raketenspitzen. Das isostatische Pressen bietet mehrere Vorteile gegenüber herkömmlichen Verfahren wie Formpressen, Strangpressen, Schlickergießen und Spritzgießen. Dazu gehören ein geringer Verzug beim Brennen, eine gleichmäßige Schrumpfung, die Möglichkeit, Teile ohne Trocknung zu brennen, ein geringerer Bindemittelgehalt und die Möglichkeit, Presslinge mit einem sehr großen Längen-Durchmesser-Verhältnis zu pressen.

Metallanwendungen

Im Bereich der Metalle wird das isostatische Pressen zur Herstellung komplizierter Formen und hochdichter Bauteile eingesetzt, die mit herkömmlichen Methoden nur schwer zu fertigen sind. Diese Technik ist besonders in der Luft- und Raumfahrt- sowie in der Automobilindustrie nützlich, wo hochleistungsfähige Metallteile benötigt werden. Der gleichmäßige Druck, der dabei ausgeübt wird, sorgt für minimale innere Spannungen und eine hohe Dichte, die für die Haltbarkeit und Zuverlässigkeit der in diesen Branchen verwendeten Metallteile entscheidend sind.

Fortschrittliche Werkstoffe

Isostatisches Pressen spielt auch bei der Herstellung moderner Werkstoffe eine wichtige Rolle. Dazu gehören Verbundwerkstoffe und Spezialkunststoffe, die eine präzise Formgebung und hohe Dichte erfordern. Die Technologie wird zur Herstellung von Bauteilen für die Öl- und Gasindustrie, medizinische Geräte und elektrische Steckverbinder eingesetzt. Die Möglichkeit, Teile mit Innenformen wie Gewinden, Keilnuten, Kerbverzahnungen und Verjüngungen zu pressen, macht das isostatische Pressen zu einer idealen Wahl für diese Anwendungen.

Vorteile und Herausforderungen

Die Vorteile des isostatischen Pressens sind zahlreich. Es ermöglicht einen geringen Verzug und eine gleichmäßige Schrumpfung, die Teile können ohne Trocknung gebrannt werden, und das Pulver enthält einen geringeren Anteil an Bindemitteln. Darüber hinaus können die meisten grünen (ungebrannten) Presslinge maschinell bearbeitet werden, und im gepressten Zustand sind die inneren Spannungen im Pressling gering. Allerdings gibt es auch Herausforderungen, wie z. B. die geringere Genauigkeit der gepressten Oberflächen in der Nähe des flexiblen Beutels, die in der Regel eine Nachbearbeitung erforderlich macht. Außerdem kann das Verfahren relativ teuer sein, da sprühgetrocknetes Pulver benötigt wird, und die Produktionsraten sind im Vergleich zur Extrusion oder Gesenkverdichtung niedriger.

Industrielle Auswirkungen

Die industriellen Auswirkungen des isostatischen Pressens sind tiefgreifend. Es ermöglicht die Herstellung hochwertiger, komplexer Formen, die in verschiedenen Sektoren unerlässlich sind. In der Luft- und Raumfahrtindustrie bieten isostatisch gepresste Keramiken beispielsweise verbesserte mechanische Eigenschaften wie hohe Härte, Verschleißfestigkeit und thermische Stabilität. In der Medizintechnik wird diese Technologie zur Herstellung von Implantaten und anderen Geräten verwendet, die präzise und biokompatible Materialien erfordern.

Zusammenfassend lässt sich sagen, dass isostatische Pressformen eine wichtige Technologie in der modernen Fertigung sind und einzigartige Fähigkeiten bieten, die die Herstellung einer breiten Palette von Produkten in verschiedenen Branchen verbessern. Ihre Fähigkeit, gleichmäßigen Druck zu erzeugen und komplexe Geometrien zu formen, macht sie zu einem unschätzbaren Werkzeug bei der Suche nach leistungsstarken und zuverlässigen Komponenten.

Herausforderungen und Überlegungen beim isostatischen Pressen

Isostatisches Pressen ist ein hochentwickeltes pulvermetallurgisches Verfahren, das im Vergleich zu herkömmlichen Press- und Sinterverfahren erhebliche Vorteile bietet, wie z. B. eine gleichmäßige Verdichtung in alle Richtungen und eine höhere Enddichte der Bauteile. Dieses Verfahren bringt jedoch eine Reihe von Herausforderungen und Überlegungen mit sich, die sorgfältig gehandhabt werden müssen, um optimale Ergebnisse zu erzielen.

Materialcharakterisierung

Der Erfolg des isostatischen Pressens hängt stark von der sorgfältigen Charakterisierung der Eigenschaften des Metallpulvers ab. Im Gegensatz zum Matrizenpressen, bei dem es zu Reibungseffekten kommen kann, die zu ungleichmäßigen Dichten führen, werden diese Effekte beim isostatischen Pressen durch gleichmäßige Druckanwendung minimiert. Die Eigenschaften des Metallpulvers haben jedoch einen direkten Einfluss auf die Eigenschaften des Endprodukts. Daher ist eine gründliche Charakterisierung unerlässlich, um die gewünschten Eigenschaften des Endprodukts zu gewährleisten. Werkzeuge und Technologien, wie sie von Malvern Panalytical angeboten werden, sind in dieser Phase entscheidend, um die Eigenschaften des Pulvers zu analysieren und zu optimieren.

Druck und Ausrüstungsbeschränkungen

Isostatische Pressanlagen arbeiten in der Regel mit hohen Drücken, oft bis zu 415 MPa (60 ksi), obwohl modernere Anlagen das Doppelte dieser Kapazität bewältigen können. Trotz dieser hohen Drücke sind die Produktionsraten beim isostatischen Pressen im Allgemeinen niedriger als beim Gesenkpressen, was auf die erforderliche Flexibilität des Werkzeugs zurückzuführen ist. Diese Flexibilität ist zwar vorteilhaft für eine gleichmäßige Druckverteilung, geht aber zu Lasten der Maßkontrolle und macht das Verfahren im Vergleich zum Gesenkpressen weniger präzise.

Formdesign und Druckkontrolle

Die Konstruktion der Form ist ein entscheidender Aspekt des isostatischen Pressens. Die Form muss in der Lage sein, hohen Drücken standzuhalten, und sie muss so gestaltet sein, dass eine gleichmäßige Verteilung des Pulvers gewährleistet ist. Dies ist besonders bei Teilen mit komplexer Geometrie eine Herausforderung, da eine gleichmäßige Verteilung des Pulvers schwer zu erreichen ist. Außerdem muss die Druckregelung während des Prozesses präzise sein, um Unregelmäßigkeiten im Endprodukt zu vermeiden.

Größe und Form der Teile

Eine der größten Herausforderungen beim isostatischen Pressen ist die Begrenzung der Größe und Form der herstellbaren Teile. Das Verfahren eignet sich in der Regel am besten für kleine bis mittelgroße Teile mit einfachen Geometrien. Größere Teile oder solche mit komplexen Formen erfordern anspruchsvollere und teurere Anlagen, und die Verteilung des Pulvers in der Form wird zunehmend schwieriger. Diese Einschränkung erstreckt sich auch auf die Dicke der Teile; dickere Teile sind aufgrund der Schwierigkeit, eine gleichmäßige Pulververteilung zu erreichen, schwierig herzustellen.

Kostenaspekte

Die Werkzeugkosten für das isostatische Pressen können beträchtlich sein, insbesondere bei Teilen mit komplexen Formen. Die Investitionen in die Ausrüstung und die Betriebskosten müssen gegen die Vorteile des Verfahrens, wie z. B. verbesserte Dichte und Materialeigenschaften, abgewogen werden. Bei vielen Anwendungen rechtfertigen die Vorteile des isostatischen Pressens die höheren Kosten, bei anderen wiederum könnten alternative Methoden kostengünstiger sein.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass das isostatische Pressen zwar erhebliche Vorteile in Bezug auf die Gleichmäßigkeit und Dichte des Materials bietet, aber auch einige Herausforderungen mit sich bringt, die sorgfältig bedacht werden müssen. Dazu gehören die Notwendigkeit einer gründlichen Materialcharakterisierung, die Grenzen der Druck- und Ausrüstungsmöglichkeiten, die Komplexität des Werkzeugdesigns und die Beschränkungen bei der Größe und Form der Teile. Durch das Verständnis und die Bewältigung dieser Herausforderungen können Hersteller das isostatische Pressverfahren optimieren, um qualitativ hochwertige und gleichmäßige Ergebnisse bei ihren pulvermetallurgischen Anwendungen zu erzielen.

Schlussfolgerung: Der Einfluss isostatischer Pressformen auf die Fertigung

Zusammengefasst,isostatische Pressformen die Fertigung revolutioniert, indem sie in verschiedenen Industriezweigen für gleichmäßige Dichte und hochfeste Produkte sorgen. Durch eine detaillierte Untersuchung ihrer Typen, Materialien, Verfahren und Anwendungen wird deutlich, dass diese Formen erhebliche Vorteile gegenüber herkömmlichen Verdichtungsmethoden bieten. Da die Technologie weiter voranschreitet, verspricht die Zukunft des isostatischen Pressens noch größere Effizienz und Innovationen, was seine entscheidende Rolle in der modernen Fertigung weiter festigt.

Ähnliche Produkte

- Isostatische Pressformen für Labore

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

Ähnliche Artikel

- Isostatische Presstechnik: Revolutionierung der Verdichtung von keramischen Werkstoffen

- Auswahl einer isostatischen Pressvorrichtung für das High-Density Molding

- Isostatisches Pressen verstehen: Verfahren, Vorteile, Grenzen und Anwendungen

- Das isostatische Pressverfahren und seine Arten verstehen

- Was ist eine isostatische Pressmaschine?