Sie kennen das. Nach wochenlanger sorgfältiger Arbeit holen Sie Ihr neuestes Bauteil – ein komplexes Keramikteil oder ein spezialisiertes Metallwerkzeug – aus dem Sinterofen. Es sieht perfekt aus. Doch während der Qualitätskontrolle oder, schlimmer noch, im Endtest, taucht ein feiner Riss auf. Das Teil versagt bei halber erwarteter Festigkeit. Das Projekt ist wieder am Anfang, und Sie fragen sich: Lag es an der Pulvercharge? Am Temperaturprofil des Ofens? Oder einfach nur am Pech?

Diese Erfahrung ist nicht nur frustrierend; sie ist eine kostspielige und häufige Realität in vielen Laboren für fortgeschrittene Materialien und Produktionsstätten.

Die hohen Kosten der Symptombekämpfung

Wenn ein gesintertes Teil versagt, ist der natürliche Instinkt, die sichtbarsten Schritte des Prozesses zu untersuchen. Dies führt zu einem bekannten und oft fruchtlosen Fehlerbehebungszyklus:

- Anpassen des Ofens: Sie passen die Sintertemperatur, die Aufheizraten und die Haltezeiten an und verbrauchen bei jedem neuen Test Energie und Zeit.

- Schuld am Material: Sie hinterfragen die Pulverqualität, bestellen teurere Chargen oder führen umfangreiche Charakterisierungstests durch, nur um die gleichen inkonsistenten Ergebnisse zu erhalten.

- Investition in komplexe Werkzeuge: Für die traditionelle uniaxialen Pressung könnten Sie eine aufwendigere und extrem teure Hartstahlform in Auftrag geben, in der Hoffnung, dass eine bessere Form das Problem löst.

Jede dieser "Lösungen" behandelt ein Symptom, nicht die Ursache. In der Zwischenzeit summieren sich die tatsächlichen Konsequenzen. Projektzeitpläne dehnen sich von Wochen auf Monate. Budgets werden durch verschwendete hochwertige Pulver und Ofenzeit aufgefressen. Am wichtigsten ist, dass die Innovation ins Stocken gerät, da Sie gezwungen sind, Designs zu vereinfachen oder ehrgeizige Projekte aufzugeben, weil Sie keine zuverlässige, wiederholbare Teilequalität garantieren können.

Sie stecken in einem Kreislauf fest, in dem Sie Symptome behandeln, während die zugrunde liegende Krankheit unberührt bleibt.

Der wahre Schuldige: Ein Fehler, der durch Druck geschmiedet wurde

Der Grund, warum diese Behebungsversuche scheitern, ist, dass der kritische Fehler lange bevor Ihr Teil die Hitze des Ofens sah, eingeführt wurde. Das Problem liegt nicht im Sintern; es liegt im anfänglichen Pressen.

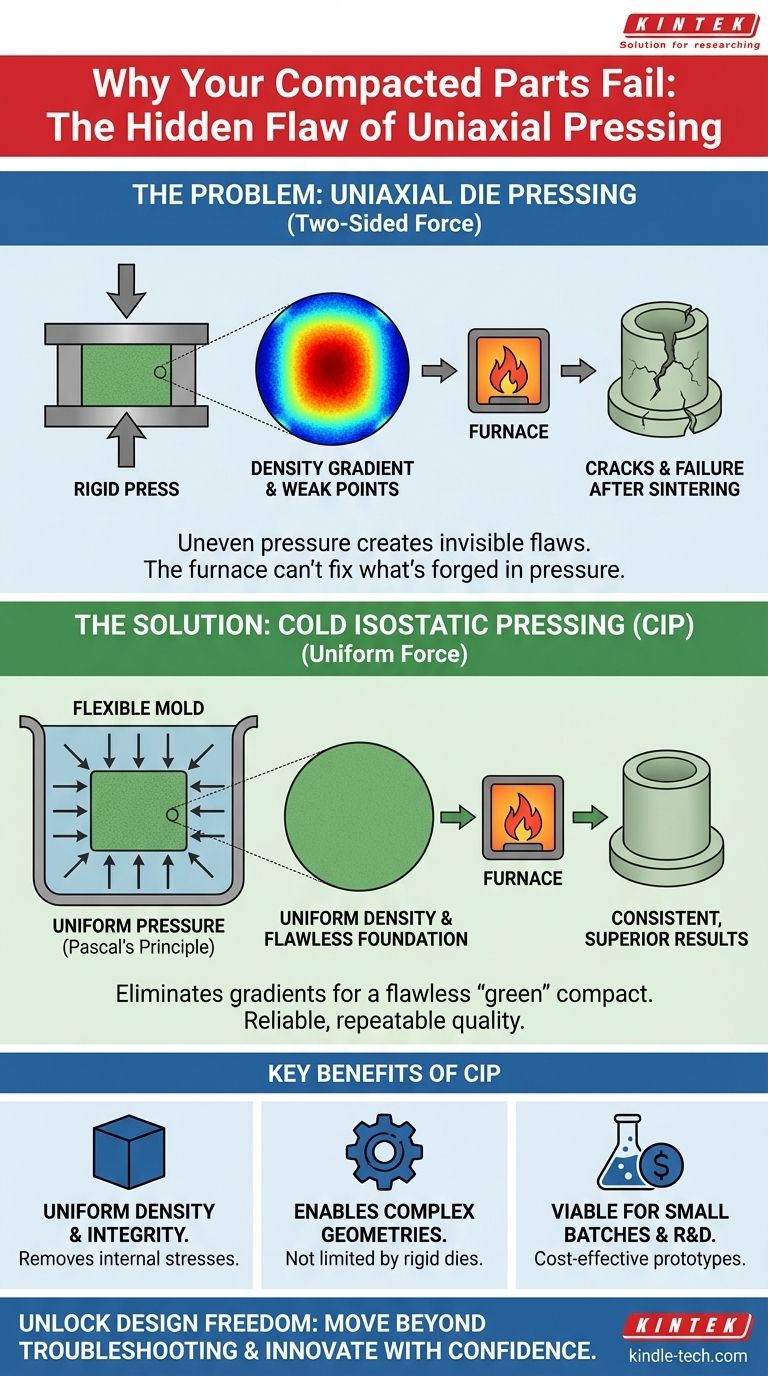

Die meisten herkömmlichen Methoden, wie die uniaxialen Pressung, verdichten Pulver durch Kraft aus einer oder zwei Richtungen (z. B. von oben und unten). Dies ist zwar einfach, hat aber einen grundlegenden, unvermeidlichen Nachteil: Es erzeugt Dichtegradienten.

Uniaxial vs. Isostatisch: Eine Geschichte zweier Drücke

Stellen Sie sich vor, Sie versuchen, einen Schneeball zu packen, indem Sie ihn nur mit Ihren beiden flachen Handflächen zusammendrücken. Die Mitte des Balls, direkt zwischen Ihren Handflächen, wird sehr dicht. Aber der Schnee an den Rändern ist kaum verdichtet. Dies erzeugt unsichtbare Schwachstellen und innere Spannungen im gesamten Schneeball.

Stellen Sie sich nun vor, Sie geben denselben lockeren Schnee in einen Wasserballon und drücken dann gleichzeitig von allen Seiten auf den Ballon. Der Druck ist perfekt gleichmäßig. Das Ergebnis ist ein Schneeball, der durchgehend gleichmäßig dicht ist, von seinem Kern bis zu seiner Oberfläche.

Dies ist der Kernunterschied zwischen uniaxialer Pressung und isostatischer Pressung. Die inkonsistenten Teile, die Risse bekommen und versagen, sind wie dieser erste Schneeball. Sie mögen solide aussehen, aber sie sind voller verborgener Dichteunterschiede und innerer Spannungen – Defekte, die buchstäblich von Anfang an in das Teil gepresst werden. Kein noch so sorgfältiges Sintern kann ein Teil, das von Anfang an grundlegend fehlerhaft war, vollständig reparieren.

Das richtige Werkzeug für eine makellose Grundlage: Kaltisostatisches Pressen

Wenn die Ursache ungleichmäßiger Druck ist, muss die Lösung eine Methode sein, die einen perfekt gleichmäßigen, einheitlichen Druck anwendet. Genau dafür wurde Kaltisostatisches Pressen (CIP) entwickelt.

Eine Kaltisostatische Presse verwendet keine starre Stahlform. Stattdessen wird das Pulver in eine flexible, versiegelte Form gegeben. Diese Form wird dann in eine Kammer mit Flüssigkeit getaucht, und die Flüssigkeit wird unter Druck gesetzt. Basierend auf den grundlegenden Gesetzen der Physik (Pascal'sches Prinzip) wird dieser Druck gleichmäßig und gleichzeitig auf jeden einzelnen Punkt der Oberfläche der Form übertragen.

Dieser Ansatz löst direkt das Kernproblem:

- Es eliminiert Dichtegradienten: Durch die Anwendung eines gleichmäßigen Drucks erzeugt CIP einen "Grünling" mit außergewöhnlich gleichmäßiger Dichte. Dies beseitigt die inneren Spannungen, die Risse und Brüche während des Sintervorgangs verursachen.

- Es ermöglicht komplexe Geometrien: Da die "Form" eine flexible Form ist, sind Sie nicht mehr auf einfache Formen beschränkt. CIP kann Teile mit komplizierten Details, Hinterschneidungen und komplexen inneren Hohlräumen herstellen, die mit starren Werkzeugen unmöglich sind.

- Es macht Kleinserien rentabel: Es vermeidet die enormen Vorabkosten und langen Lieferzeiten der Herstellung von Hartstahlformen, was es für Prototypen, F&E und Kleinserienproduktionen äußerst kostengünstig macht.

Als führender Anbieter von Laborgeräten bietet KINTEK hochmoderne Kaltisostatische Pressen an, die es Laboren ermöglichen, ihre Bauteile auf einer makellosen Grundlage aufzubauen. Unsere Systeme sind so konstruiert, dass sie Ihnen die Kontrolle und Zuverlässigkeit bieten, die Sie benötigen, um das Rätselraten hinter sich zu lassen und konsistente, überlegene Ergebnisse zu erzielen.

Jenseits der Fehlerbehebung: Neue Designfreiheit erschließen

Sobald Sie inkonsistente Verdichtung als Variable eliminiert haben, verschiebt sich Ihr Fokus dramatisch. Sie bewegen sich von einer defensiven Position "Wie können wir das herstellen, ohne dass es bricht?" zu einer offensiven Position "Was ist das bestmögliche Design für diese Anwendung?".

Mit der Zuverlässigkeit des Kaltisostatischen Pressens können Sie jetzt:

- Für Leistung designen, nicht für Herstellbarkeit: Erstellen Sie Bauteile mit komplexeren inneren Kanälen, dünneren Wänden oder optimierten Formen, deren Produktion bisher zu riskant war.

- F&E-Zyklen beschleunigen: Produzieren Sie schnell und kostengünstig Prototypen mehrerer Designs, sodass Sie schneller als je zuvor iterieren und innovieren können.

- Große, monolithische Teile herstellen: Stellen Sie selbstbewusst große, hochintegre Bauteile her, ohne die Angst vor Schwachstellen oder inneren Defekten, die andere Methoden plagen.

- Die Zuverlässigkeit des Endprodukts verbessern: Liefern Sie Endprodukte mit überlegener mechanischer Festigkeit und Zuverlässigkeit, da Sie wissen, dass sie frei von den versteckten Mängeln der ungleichmäßigen Verdichtung sind.

Kurz gesagt, die Lösung dieses grundlegenden Pressproblems behebt nicht nur ein frustrierendes Produktionsproblem – es eröffnet ein neues Potenzial für Ihre Materialwissenschafts- und Ingenieurprojekte.

Ob Sie Keramiken der nächsten Generation, Werkzeuge für extreme Umgebungen entwickeln oder komplexe Metallkomponenten prototypisieren – die zugrunde liegenden Prinzipien der Materialintegrität sind dieselben. Unser Team kann Ihnen helfen, über die Fehlerbehebung hinauszugehen und mit Zuversicht zu innovieren. Um zu erfahren, wie die richtige Pulververdichtungsstrategie Ihre Projekte verändern kann, kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Vakuum-Kaltgießmaschine für die Probenvorbereitung

Ähnliche Artikel

- Isostatische Presstechnik: Revolutionierung der Verdichtung von keramischen Werkstoffen

- Die Vorteile des isostatischen Pressens in der Fertigung

- Isostatische Presstechnik bei der Herstellung von Festkörperbatterien

- Die Grundlagen des isostatischen Pressens verstehen

- Kaltisostatisches Pressen (CIP): Ein bewährtes Verfahren für die Herstellung von Hochleistungsteilen