Ja, absolut. Hart- und Löten sind nicht nur möglich, sondern oft die idealen Methoden, um ungleiche Werkstoffe zu verbinden. Das Grundprinzip besteht darin, dass ein Füllmetall mit einem Schmelzpunkt, der niedriger ist als der der Grundwerkstoffe, verwendet wird, um eine metallurgische Bindung zwischen den beiden Oberflächen herzustellen, ohne die Bauteile selbst zu schmelzen.

Der Erfolg beim Verbinden ungleicher Werkstoffe durch Hart- oder Löten hängt von einem Schlüsselfaktor ab: Das Füllmetall muss in der Lage sein, beide Oberflächen zu „benetzen“ und daran zu haften. Die größte Herausforderung bei diesem Prozess ist der Umgang mit den unterschiedlichen Wärmeausdehnungsraten zwischen den Werkstoffen während des Erhitzens und Abkühlens.

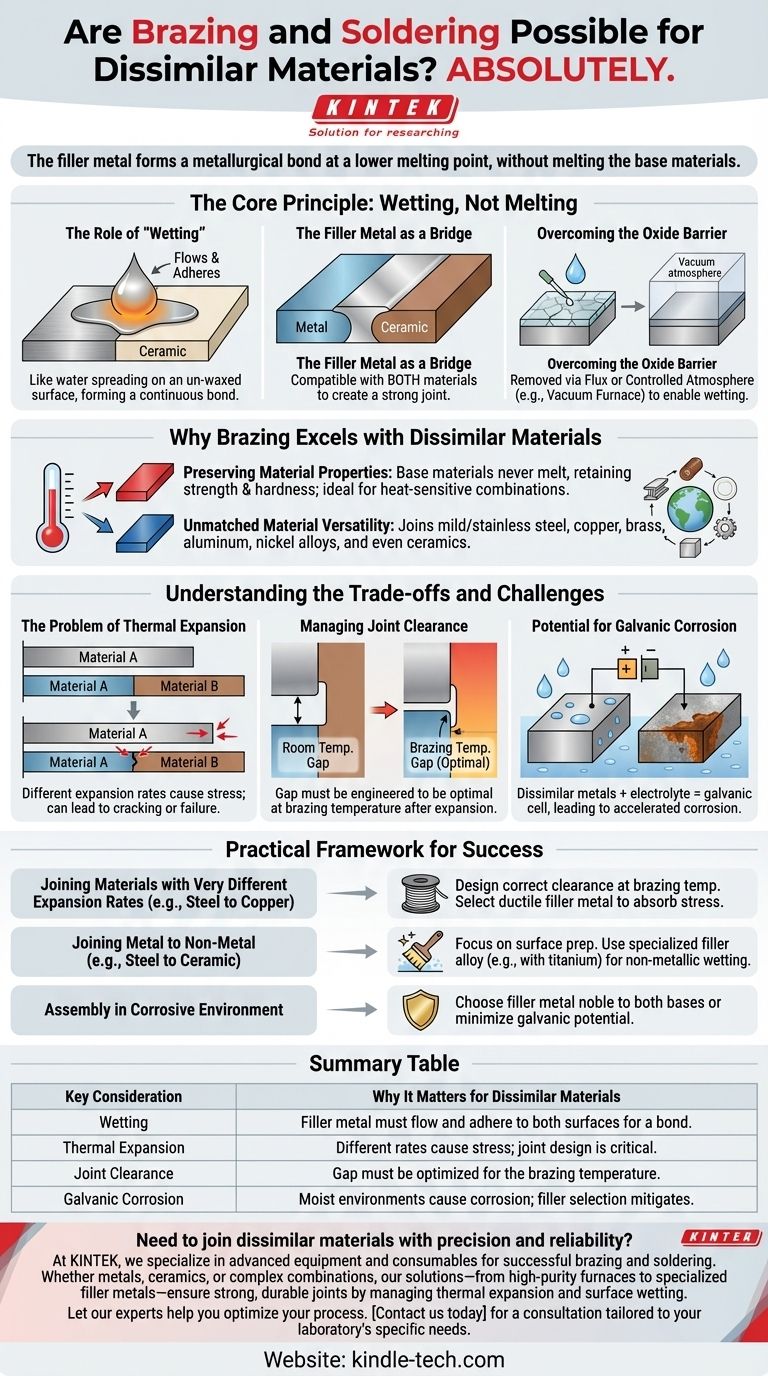

Das Kernprinzip: Benetzung, nicht Schmelzen

Um zu verstehen, warum dieser Prozess so gut funktioniert, müssen Sie das Konzept der Benetzung erfassen. Es ist die Grundlage jeder erfolgreichen Hart- oder Lötverbindung.

Die Rolle der „Benetzung“

Benetzung beschreibt die Fähigkeit des geschmolzenen Füllmetalls, über die festen Oberflächen der Grundwerkstoffe zu fließen und daran zu haften. Stellen Sie es sich wie Wasser vor, das auf einem gewachsten Auto abperlt, anstatt sich auf einer ungewachsten Oberfläche auszubreiten; eine ordnungsgemäße Benetzung ist das „Ausbreiten“, das eine durchgehende Verbindung schafft.

Das Füllmetall als Brücke

Das Füllmetall fungiert als metallurgische Brücke zwischen den beiden unterschiedlichen Werkstoffen. Für eine starke Verbindung muss die gewählte Fülllegierung mit beiden Grundwerkstoffen kompatibel sein, um sicherzustellen, dass sie auf jeder Seite eine starke Bindung eingehen kann.

Überwindung der Oxidbarriere

Praktisch alle Metalle weisen eine dünne, unsichtbare Oxidschicht auf ihrer Oberfläche auf, die eine ordnungsgemäße Benetzung verhindert. Diese Barriere muss entfernt werden.

Dies wird auf zwei Hauptarten erreicht: durch die Verwendung eines chemischen Flussmittels (Flux), das die Oberflächen beim Erhitzen reinigt, oder durch die Durchführung des Prozesses in einer kontrollierten Atmosphäre (wie einem Vakuumofen), die die Bildung von Oxiden von vornherein verhindert.

Warum Hartlöten bei ungleichen Werkstoffen hervorragend geeignet ist

Die Niedrigtemperatur-Natur des Hartlötens bietet deutliche Vorteile beim Verbinden von Werkstoffen mit unterschiedlichen Eigenschaften.

Erhaltung der Materialeigenschaften

Da die Grundwerkstoffe niemals schmelzen, werden ihre ursprünglichen metallurgischen Eigenschaften wie Festigkeit und Härte weitgehend unberührt gelassen. Dies ist entscheidend, wenn ein Werkstoff viel hitzeempfindlicher ist als der andere.

Unübertroffene Materialvielfalt

Dieser Prozess ist unglaublich vielseitig. Er kann verwendet werden, um eine breite Palette von Werkstoffen zu verbinden, darunter Baustahl und Edelstahl, Kupfer, Messing, Aluminium, Nickellegierungen und sogar Nichtmetalle wie Keramiken.

Verständnis der Kompromisse und Herausforderungen

Obwohl effektiv, bringt das Verbinden ungleicher Werkstoffe einzigartige Herausforderungen mit sich, die für eine zuverlässige Verbindung bewältigt werden müssen.

Das Problem der Wärmeausdehnung

Dies ist der wichtigste Faktor. Unterschiedliche Werkstoffe dehnen sich beim Erhitzen und ziehen sich beim Abkühlen unterschiedlich stark zusammen.

Wenn sich ein Werkstoff wesentlich stärker ausdehnt als der andere, kann sich beim Abkühlen ein enormer Spannungsaufbau in der Verbindung bilden, was zu Rissen oder sofortigem Versagen führen kann.

Steuerung des Verbindungsspiels (Clearance)

Der Unterschied in der Wärmeausdehnung wirkt sich direkt auf das Verbindungsspiel (Clearance) aus – den Abstand zwischen den beiden Teilen. Dieser Abstand muss bei Raumtemperatur so konstruiert werden, dass er bei der tatsächlichen Hartlötemperatur, nachdem sich die Materialien ausgedehnt haben, die optimale Größe hat.

Potenzial für galvanische Korrosion

Das Verbinden von zwei verschiedenen Metallen kann in Gegenwart eines Elektrolyten (wie Feuchtigkeit) eine galvanische Zelle, im Wesentlichen eine kleine Batterie, bilden. Dies kann dazu führen, dass eines der Metalle mit beschleunigter Geschwindigkeit korrodiert, wodurch die Integrität der Baugruppe im Laufe der Zeit beeinträchtigt wird.

Ein praktischer Rahmen für den Erfolg

Um eine starke und zuverlässige Verbindung zu gewährleisten, sollte Ihr Ansatz von den spezifischen Werkstoffen und der Betriebsumgebung der endgültigen Anwendung bestimmt werden.

- Wenn Sie Werkstoffe mit sehr unterschiedlichen Ausdehnungsraten verbinden (z. B. Stahl mit Kupfer): Priorisieren Sie die Konstruktion einer Verbindung mit dem korrekten Spiel bei Hartlötemperatur und wählen Sie ein duktiles Füllmetall, das thermische Spannungen aufnehmen kann.

- Wenn Sie ein Metall mit einem Nichtmetall verbinden (z. B. Stahl mit Keramik): Konzentrieren Sie sich stark auf die Oberflächenvorbereitung und die Auswahl einer speziellen Fülllegierung (die oft ein aktives Element wie Titan enthält), die die nichtmetallische Oberfläche ordnungsgemäß benetzen kann.

- Wenn die endgültige Baugruppe in einer korrosiven Umgebung betrieben wird: Wählen Sie ein Füllmetall, das gegenüber beiden Grundwerkstoffen edel ist, oder eines, das das galvanische Potenzial zwischen ihnen minimiert.

Indem Sie diese Grundprinzipien verstehen, können Sie Hart- und Löten selbstbewusst nutzen, um robuste, zuverlässige Verbindungen zwischen einer Vielzahl ungleicher Werkstoffe herzustellen.

Zusammenfassungstabelle:

| Wichtige Überlegung | Warum es für ungleiche Werkstoffe wichtig ist |

|---|---|

| Benetzung | Das Füllmetall muss auf beide Oberflächen fließen und daran haften, um eine Bindung zu bilden. |

| Wärmeausdehnung | Unterschiedliche Ausdehnungsraten können Spannungen verursachen; die Konstruktion der Verbindung ist entscheidend. |

| Verbindungsspiel | Der Abstand muss so konstruiert werden, dass er bei Hartlötemperatur optimal ist. |

| Galvanische Korrosion | Ungleiche Metalle in feuchter Umgebung können korrodieren; die Auswahl des Füllmetalls mildert dies. |

Müssen Sie ungleiche Werkstoffe mit Präzision und Zuverlässigkeit verbinden?

Bei KINTEK sind wir auf die fortschrittlichen Geräte und Verbrauchsmaterialien spezialisiert, die für erfolgreiches Hart- und Löten erforderlich sind. Ob Sie mit Metallen, Keramiken oder komplexen Kombinationen arbeiten, unsere Lösungen – von Hochreinigungsöfen bis hin zu speziellen Füllmetallen und Flussmitteln – gewährleisten starke, dauerhafte Verbindungen durch fachkundiges Management der Wärmeausdehnung und Oberflächenbenetzung.

Lassen Sie sich von unseren Experten bei der Optimierung Ihres Prozesses unterstützen. Kontaktieren Sie uns noch heute für eine Beratung, die auf die spezifischen Bedürfnisse Ihres Labors zugeschnitten ist.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Was ist Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Was ist der Unterschied zwischen VAR und VIM? Legacy Vimscript-Variablen vs. Moderne Neovim API

- Was ist Gleichstrom (DC) Magnetron-Sputtern? Ein Leitfaden zur Abscheidung hochwertiger Dünnschichten

- Welche Schmelzverfahren gibt es? Ein Leitfaden zur Auswahl des richtigen Industrieofens

- Was sind die Arten von Induktionsschmelzöfen? Kernlos, Kanal und VIM erklärt