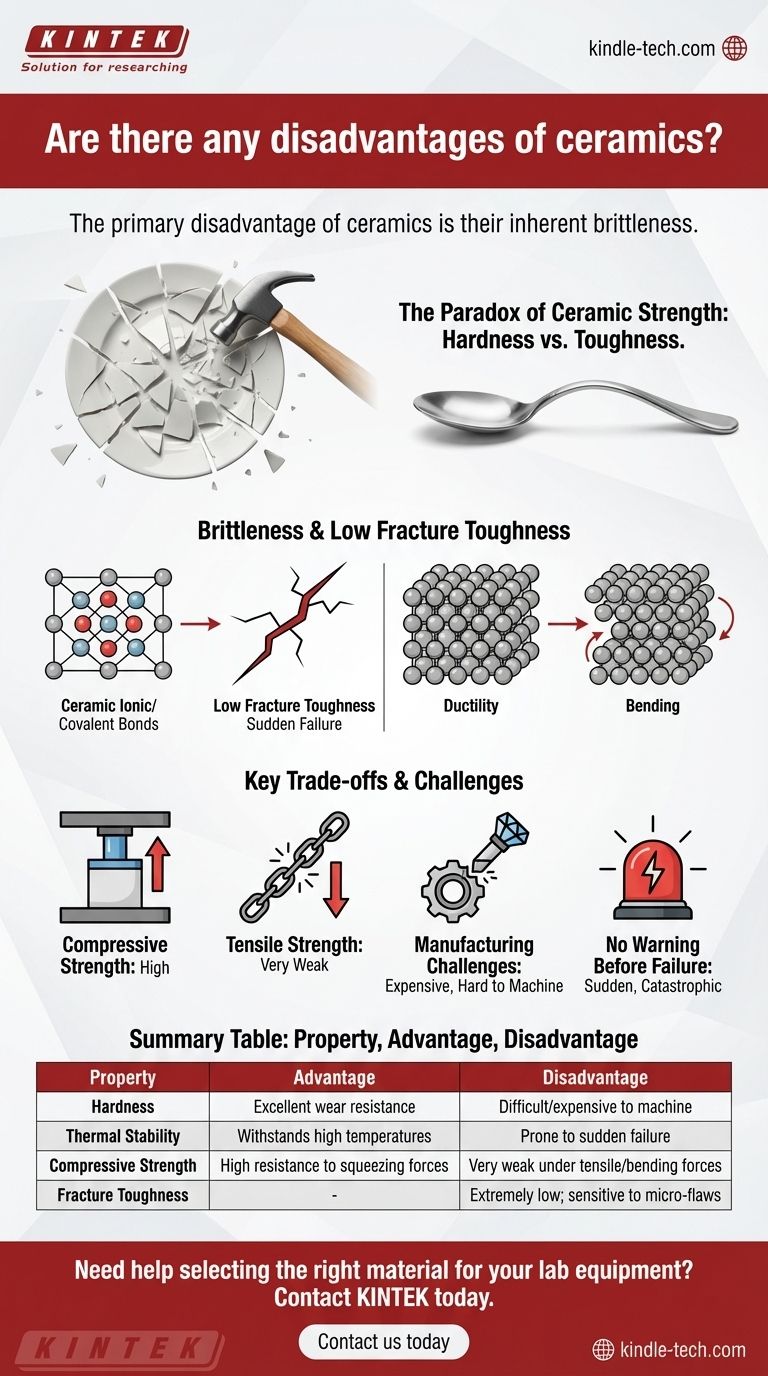

Der Hauptnachteil von Keramiken ist ihre inhärente Sprödigkeit. Obwohl sie außergewöhnlich hart und beständig gegen Hitze und Verschleiß sind, weisen die meisten Keramikmaterialien eine sehr geringe Bruchzähigkeit auf. Das bedeutet, dass sie sich unter Belastung nicht wie ein Metall biegen oder verformen, sondern bei scharfen Stößen oder Zugkräften zu plötzlichem, katastrophalem Versagen neigen.

Die zentrale Herausforderung bei Keramiken liegt in einem grundlegenden Kompromiss: Ihre unglaubliche Härte und Stabilität gehen direkt auf Kosten der Zähigkeit. Das Verständnis dieses Gleichgewichts zwischen Druckfestigkeit und Sprödigkeit ist für ihre richtige Anwendung unerlässlich.

Das Paradoxon der Keramikfestigkeit: Härte vs. Zähigkeit

Gerade die Eigenschaften, die Keramiken wünschenswert machen – ihre Steifigkeit und Stabilität – sind auch die Ursache ihrer größten Einschränkung. Dies ist kein Widerspruch, sondern eine direkte Folge ihrer atomaren Struktur.

Definition von Sprödigkeit

Sprödigkeit ist die Tendenz eines Materials, ohne oder mit nur geringer vorheriger plastischer Verformung zu brechen. Wenn ein Keramikteil versagt, versagt es vollständig und plötzlich.

Stellen Sie sich vor, Sie lassen einen Stahllöffel oder einen Keramikteller fallen. Der Löffel könnte sich verbeulen, eine Form plastischer Verformung, aber der Teller zerspringt. Dieses Zerspringen ist ein klassisches Beispiel für Sprödbruch.

Die Rolle der Mikrostruktur

Keramiken zeichnen sich typischerweise durch sehr starke ionische und kovalente Bindungen aus, die ihre Atome in einem starren Kristallgitter zusammenhalten. Diese Struktur ist hervorragend geeignet, um Kompression und hohe Temperaturen zu widerstehen.

Diese starken, festen Bindungen verhindern jedoch, dass Atome aneinander vorbeigleiten, ein Mechanismus, der als „Versetzungsgleiten“ bekannt ist. Bei Metallen ermöglicht dieses Gleiten die Biegung und Verformung des Materials. Ohne dies haben Keramiken keine Möglichkeit, Spannungen abzubauen, außer durch das Brechen dieser Bindungen, was zu einem Riss führt.

Geringe Bruchzähigkeit erklärt

Bruchzähigkeit ist ein Maß für die Fähigkeit eines Materials, der Ausbreitung eines Risses zu widerstehen. Keramiken haben eine notorisch geringe Bruchzähigkeit.

Das bedeutet, dass, sobald sich ein mikroskopischer Riss bildet, sehr wenig Energie erforderlich ist, um sich schnell durch das Material auszubreiten, was zu einem vollständigen Versagen führt.

Empfindlichkeit gegenüber bereits vorhandenen Fehlern

Die praktische Konsequenz einer geringen Bruchzähigkeit ist eine extreme Empfindlichkeit gegenüber winzigen, oft unsichtbaren Fehlern. Mikroskopische Poren, Korngrenzen oder sogar winzige Oberflächenkratzer aus der Herstellung oder Handhabung können als Spannungskonzentratoren wirken.

Unter einer angelegten Last kann die Spannung an der Spitze eines dieser winzigen Fehler um ein Vielfaches größer sein als die Gesamtspannung auf das Bauteil, was den Ausgangspunkt für einen katastrophalen Riss bildet.

Die wichtigsten Kompromisse verstehen

Die Entscheidung für die Verwendung eines Keramikmaterials erfordert die Anerkennung einer Reihe spezifischer technischer Kompromisse. Das Ignorieren dieser Kompromisse kann zu einem Bauteilversagen führen.

Druckfestigkeit vs. Zugfestigkeit

Keramiken weisen eine immense Druckfestigkeit auf – sie können enormen Quetschkräften standhalten. Deshalb werden sie für Dinge wie Bremsbeläge und Baumaterialien (Ziegel) verwendet.

Sie sind jedoch sehr schwach unter Zugfestigkeit (ziehenden Kräften) oder Biegung, da diese Kräfte darauf abzielen, die atomaren Bindungen auseinanderzuziehen und Mikrorisse zu öffnen. Konstruktionsentwürfe müssen sicherstellen, dass Keramikteile hauptsächlich unter Druck belastet werden.

Herausforderungen bei der Herstellung und Bearbeitung

Die extreme Härte von Keramiken macht sie nach dem Brennen sehr schwierig und teuer in komplexe Formen zu bearbeiten.

Die meisten Formgebungen müssen vor dem endgültigen Hochtemperatur-Sinterprozess erfolgen. Jede Nachbearbeitung oder Schleifen nach dem Brennen erfordert spezielle und kostspielige diamantbesetzte Werkzeuge, was die Produktionskosten im Vergleich zu Metallen oder Polymeren erheblich erhöht.

Das Fehlen einer „Warnung“ vor dem Versagen

Ein entscheidender Nachteil in vielen Anwendungen ist, dass Keramiken keine Warnung geben, bevor sie brechen. Ein Metallbauteil dehnt sich oft, biegt sich oder verformt sich, was signalisiert, dass es überlastet ist.

Keramiken bieten diese duktile „Gnadenfrist“ nicht. Sie versagen plötzlich und vollständig, was in Anwendungen, in denen ein solches Versagen die Sicherheit gefährden könnte, inakzeptabel ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung, eine Keramik zu verwenden, sollte auf einem klaren Verständnis basieren, ob ihre Stärken mit Ihrem primären Ziel übereinstimmen und ob Sie ihre Schwächen umgehen können.

- Wenn Ihr Hauptaugenmerk auf extremer Härte, Verschleißfestigkeit oder Hochtemperaturstabilität liegt: Keramiken sind eine ausgezeichnete Wahl, aber Sie müssen das Bauteil so konstruieren, dass es sich in einem Druckzustand befindet und vor Stößen geschützt ist.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität unter variablen Lasten oder Schlagfestigkeit liegt: Eine Metalllegierung oder ein faserverstärkter Verbundwerkstoff ist aufgrund ihrer überlegenen Zähigkeit und Duktilität fast immer die bessere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen zu geringen Kosten liegt: Polymere oder gießbare Metalle sind weitaus besser geeignet, da die Kosten und Schwierigkeiten der Bearbeitung von Keramiken unerschwinglich sein können.

Das Verständnis des grundlegenden Kompromisses zwischen Härte und Sprödigkeit ist der Schlüssel zur erfolgreichen Nutzung der einzigartigen Vorteile von Keramikmaterialien.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil | Nachteil |

|---|---|---|

| Härte | Hervorragende Verschleißfestigkeit | Schwierig und teuer zu bearbeiten |

| Thermische Stabilität | Hält hohen Temperaturen stand | Neigt zu plötzlichem, katastrophalem Versagen |

| Druckfestigkeit | Hohe Beständigkeit gegen Quetschkräfte | Sehr schwach unter Zug- oder Biegekräften |

| Bruchzähigkeit | - | Extrem niedrig; empfindlich gegenüber Mikrorissen |

Benötigen Sie Hilfe bei der Auswahl des richtigen Materials für Ihre Laborausstattung? Bei KINTEK sind wir darauf spezialisiert, Laborausstattung und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind. Ob Sie die Hochtemperaturstabilität von Keramiken oder die Zähigkeit von Metallen benötigen, unsere Experten können Sie zur optimalen Lösung führen. Kontaktieren Sie uns noch heute, um die Leistung und Sicherheit Ihres Labors zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

- Technische Keramik Aluminiumoxid-Stab (Al2O3) Isoliert für industrielle Anwendungen

- Zirkonoxid-Keramikdichtung Technische Keramik

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

- Sechseckiges Bornitrid HBN Keramikring

Andere fragen auch

- Welche Metriken wurden zur Bewertung des Schleifprozesses der Verbundkeramik (AlSiTi) verwendet? Optimieren Sie Ihr Schleifergebnis

- Wie wurden die durch Schleifen verursachten Oberflächen- und Untergrundschäden analysiert? Entdecken Sie SEM-Keramikinspektionstechniken

- Was sind die technischen Vorteile der Verwendung von hochreinem Aluminiumoxidkeramik? Maximale Sensorstabilität bis 1500°C

- Was ist das biokompatibelste Material für Implantate? Ein Leitfaden zu Titan, Keramiken und Polymeren

- Was ist besser als Rockwool-Dämmung? Maximale thermische oder Brandschutzleistung

- Wofür werden Keramikrohre verwendet? Unerlässlich für extreme Hitze, Isolierung & Reinheit

- Wie wird Aluminiumoxidkeramik hergestellt? Ein Leitfaden zu Herstellungsmethoden und Materialeigenschaften

- Was ist die Notwendigkeit der Verwendung von Keramikplatten zur Anwendung von Stapeldruck in einer Sandwich-Konfiguration? | KINTEK