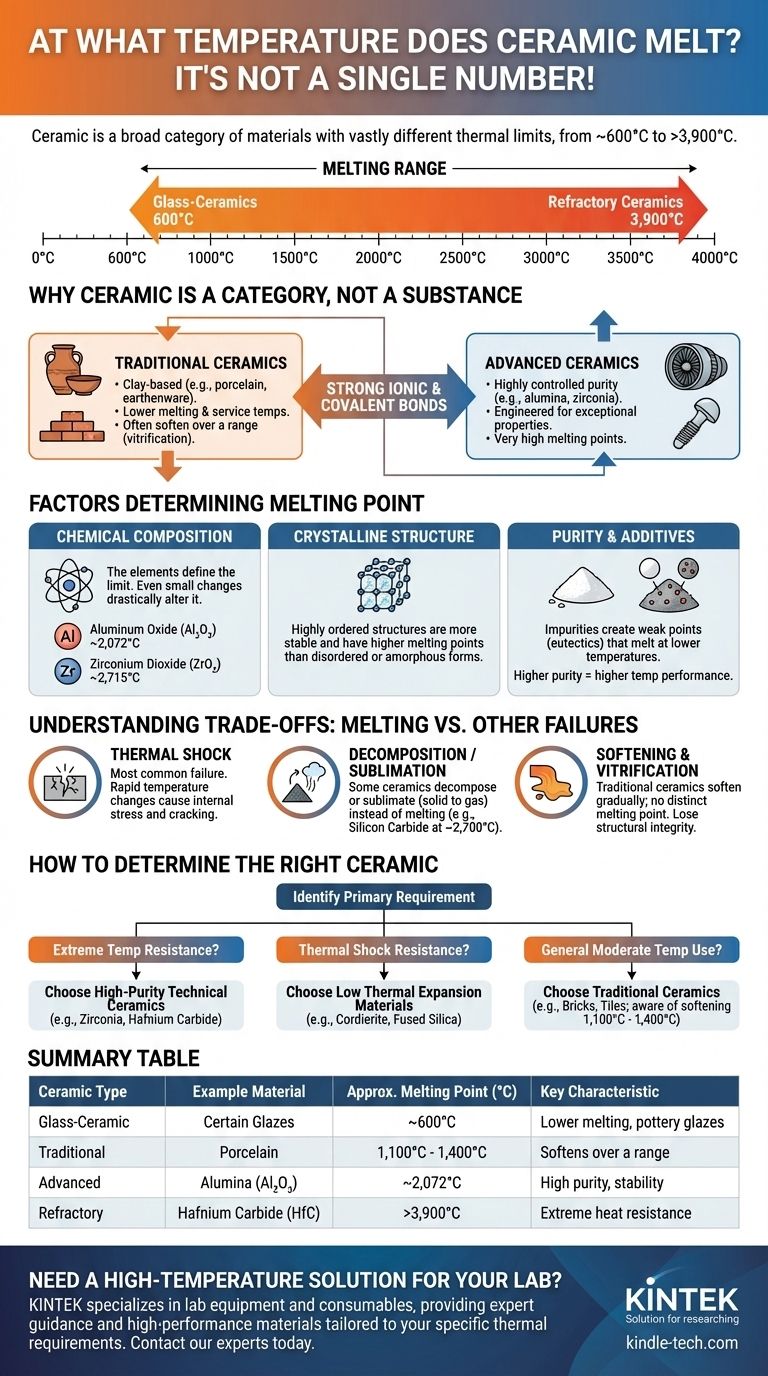

Im Gegensatz zu einem einfachen Element wie Eisen gibt es keinen einzelnen Schmelzpunkt für Keramik. Der Begriff „Keramik“ umfasst eine breite Kategorie von Materialien, deren Schmelztemperaturen je nach ihrer spezifischen chemischen Zusammensetzung und Struktur dramatisch variieren. Dieser Bereich reicht von nur 600 °C (1.112 °F) für bestimmte Glaskeramiken bis weit über 3.900 °C (7.050 °F) für fortschrittliche, feuerfeste Keramiken wie Hafniumkarbid.

Die entscheidende Frage ist nicht „bei welcher Temperatur schmilzt Keramik“, sondern „was ist die spezifische Zusammensetzung und Kristallstruktur der betreffenden Keramik?“ Diese beiden Faktoren bestimmen grundlegend ihr Verhalten bei hohen Temperaturen.

Warum „Keramik“ eine Kategorie und keine Substanz ist

Um die thermischen Grenzen zu verstehen, müssen Sie zunächst verstehen, was eine Keramik ist und was nicht. Diese Unterscheidung ist der Schlüssel zur Auswahl des richtigen Materials.

Die Definition einer Keramik

Eine Keramik ist ein fester Werkstoff, der aus einer anorganischen Verbindung von Metall-, Nichtmetall- oder Halbmetallatomen besteht, die durch starke ionische und kovalente Bindungen zusammengehalten werden. Sie werden typischerweise durch Hitzeeinwirkung gebildet.

Diese weit gefasste Definition umfasst alles von gewöhnlicher Töpferware und Ziegeln bis hin zu fortschrittlichen Komponenten in Düsentriebwerken und medizinischen Implantaten.

Traditionelle vs. Technische Keramik

Die Welt der Keramik lässt sich am besten in zwei Gruppen unterteilen.

Traditionelle Keramiken sind Produkte auf Tonbasis wie Ziegel, Porzellan und Steingut. Ihre Eigenschaften sind variabel, und sie haben im Allgemeinen viel niedrigere Schmelz- und Gebrauchstemperaturen.

Technische Keramiken (auch als Ingenieurkeramiken bezeichnet) sind Materialien mit hochkontrollierter Reinheit und Zusammensetzung, die für außergewöhnliche Eigenschaften entwickelt wurden. Diese Gruppe umfasst Materialien wie Aluminiumoxid, Zirkonoxid und Siliziumkarbid, die für extreme Hitzebeständigkeit bekannt sind.

Die Kraft chemischer Bindungen

Das entscheidende Merkmal der meisten Keramiken ist die Stärke ihrer Atomverbindungen. Ionische und kovalente Bindungen sind deutlich stärker als die metallischen Bindungen, die in Metallen vorkommen.

Das Aufbrechen dieser starken Bindungen erfordert eine immense Menge an thermischer Energie, was der grundlegende Grund dafür ist, dass Keramiken im Vergleich zu den meisten Metallen so hohe Schmelzpunkte aufweisen.

Faktoren, die den Schmelzpunkt einer Keramik bestimmen

Die spezifische Temperatur, bei der eine Keramik schmilzt oder versagt, ist keine Zufallszahl. Sie ist ein direktes Ergebnis ihrer inneren Beschaffenheit.

Chemische Zusammensetzung

Die Elemente, aus denen die Keramik besteht, sind der wichtigste Faktor. Schon eine kleine Änderung der Zusammensetzung kann den Schmelzpunkt drastisch verändern.

Zum Beispiel schmilzt Aluminiumoxid (Al₂O₃), eine sehr häufige technische Keramik, bei etwa 2.072 °C (3.762 °F).

Im Gegensatz dazu schmilzt Zirkoniumdioxid (ZrO₂), eine weitere fortgeschrittene Keramik, bei deutlich höheren 2.715 °C (4.919 °F).

Kristallstruktur

Die Art und Weise, wie Atome in einem starren, sich wiederholenden Gitter angeordnet sind, beeinflusst ebenfalls die Stabilität. Eine dicht gepackte und hochgeordnete Kristallstruktur ist schwieriger aufzubrechen als eine weniger geordnete.

Aus diesem Grund hat eine vollständig dichte, einkristalline Keramik typischerweise einen höheren und schärferen Schmelzpunkt als ihre pulverförmige oder weniger geordnete polykristalline Form.

Reinheit und Zusatzstoffe

Verunreinigungen oder absichtlich hinzugefügte Bindemittel können Schwachstellen in der Struktur der Keramik erzeugen. Diese Punkte bilden oft „Eutektika“, das sind Mischungen, die bei einer niedrigeren Temperatur schmelzen als die sie umgebenden reinen Komponenten.

Aus diesem Grund weist ein 99,9 % reines Aluminiumoxid eine überlegene Hochtemperaturleistung auf im Vergleich zu einer 94 % reinen Sorte, die andere glasartige Phasen enthält, die viel früher erweichen und schmelzen.

Die Kompromisse verstehen: Schmelzen vs. andere Ausfälle

Das Erreichen des Schmelzpunktes ist nicht die einzige Art, wie eine Keramikkomponente unter Hitze versagen kann. In vielen realen Anwendungen sind andere Versagensarten weitaus häufiger und treten bei viel niedrigeren Temperaturen auf.

Thermoschock

Dies ist wohl die häufigste Ursache für Keramikversagen. Thermoschock tritt auf, wenn eine schnelle Temperaturänderung innere Spannungen erzeugt, die das Material zum Reißen bringen.

Eine Keramik kann einen Schmelzpunkt von 3.000 °C haben, aber bei 400 °C zerspringen, wenn sie zu schnell erhitzt oder abgekühlt wird. Ihre inhärente Sprödigkeit macht sie anfällig.

Zersetzung oder Sublimation

Einige Keramiken schmelzen bei atmosphärischem Druck nicht sauber. Stattdessen können sie sich in ihre Bestandteile zersetzen oder sublimieren (direkt von einem Feststoff in ein Gas übergehen).

Siliziumkarbid (SiC) ist ein Paradebeispiel. Es beginnt sich bei etwa 2.700 °C (4.892 °F) zu zersetzen, anstatt sich in eine stabile Flüssigkeit zu verwandeln.

Erweichen und Verglasen

Traditionelle Keramiken auf Tonbasis haben selten einen ausgeprägten Schmelzpunkt. Stattdessen erweichen sie über einen weiten Temperaturbereich, wenn ihre glasartigen Komponenten zu fließen beginnen.

Dieser Prozess, bekannt als Verglasung, ist für das Brennen von Töpferwaren unerlässlich, bedeutet aber, dass es keine einzelne Temperatur gibt, bei der das Material „geschmolzen“ ist. Das Material verliert einfach allmählich seine strukturelle Integrität.

So wählen Sie die richtige Keramik für Ihre Anwendung aus

Um das richtige Material auszuwählen, müssen Sie von der allgemeinen Kategorie zu den spezifischen Anforderungen Ihres Projekts übergehen. Konsultieren Sie immer das technische Datenblatt des Herstellers für die spezifische Materialqualität, die Sie in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf extremer Temperaturbeständigkeit liegt (z. B. Ofenauskleidungen, Tiegel): Suchen Sie nach hochreinen technischen Keramiken wie Zirkonoxid (ZrO₂), Hafniumkarbid (HfC) oder hochreinem Aluminiumoxid (Al₂O₃), da diese die höchsten Schmelzpunkte bieten.

- Wenn Ihr Hauptaugenmerk auf der Beständigkeit gegen Thermoschock liegt (z. B. Wärmetauscher, Motorteile): Ziehen Sie Materialien in Betracht, die für eine geringe Wärmeausdehnung entwickelt wurden, wie Cordierit oder Quarzglas, da der Schmelzpunkt allein in diesen Szenarien ein schlechter Indikator für die Leistung ist.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Einsatz bei moderaten Temperaturen liegt (z. B. Ziegel, Fliesen): Traditionelle Keramiken sind geeignet, aber beachten Sie, dass sie bei viel niedrigeren Temperaturen (oft 1.100 °C - 1.400 °C) erweichen und versagen können als technische Keramiken.

Durch die Identifizierung des spezifischen Keramiktyps und seiner tatsächlichen Versagensarten können Sie eine zuverlässige und effektive Lösung entwickeln.

Zusammenfassungstabelle:

| Keramiktyp | Beispielmaterial | Ungefährer Schmelzpunkt (°C) | Hauptmerkmal |

|---|---|---|---|

| Glaskeramik | Bestimmte Glasuren | ~600 °C | Niedrigerer Schmelzpunkt, in der Töpferei verwendet |

| Traditionell | Porzellan | 1.100 °C - 1.400 °C | Erweicht über einen Bereich |

| Technisch | Aluminiumoxid (Al₂O₃) | ~2.072 °C | Hohe Reinheit, ausgezeichnete Stabilität |

| Feuerfest | Hafniumkarbid (HfC) | >3.900 °C | Extreme Hitzebeständigkeit |

Benötigen Sie eine Hochtemperaturlösung für Ihr Labor?

Die Auswahl der richtigen Keramik ist entscheidend für den Erfolg Ihrer Anwendung. Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bieten fachkundige Beratung sowie Hochleistungsmaterialien, die auf Ihre spezifischen thermischen Anforderungen zugeschnitten sind. Ob Sie Tiegel, Ofenauskleidungen oder kundenspezifische Keramikkomponenten benötigen, wir verfügen über das Fachwissen, um Zuverlässigkeit und Effizienz zu gewährleisten.

Lassen Sie uns Ihnen helfen, eine zuverlässige Lösung zu entwickeln. Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und herauszufinden, wie unsere fortschrittlichen Keramiken die Leistung Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Müssen Muffelöfen entlüftet werden? Wesentlicher Sicherheits- und Leistungsleitfaden

- Was ist die Mindesttemperatur für einen Muffelofen? Das Verständnis seines High-Tech-Designs

- Wie pflegt man einen Muffelofen? Sicherheit gewährleisten und Lebensdauer der Ausrüstung maximieren

- Wie stellen Sie die Temperatur bei einem Muffelofen ein? Beherrschen Sie die präzise Steuerung für Ihr Labor

- Welchen Temperaturbereich hat ein Muffelofen? Wählen Sie die richtige Temperatur für Ihr Labor