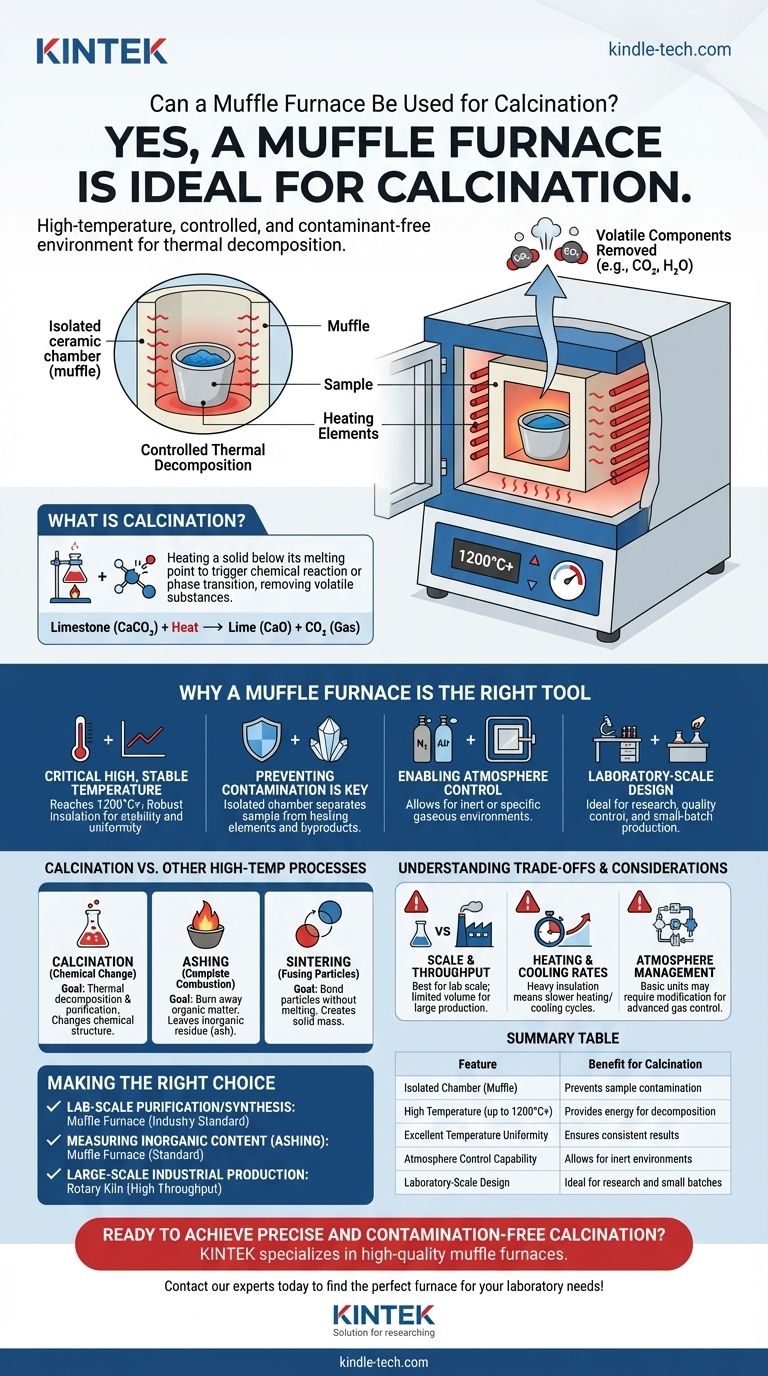

Ja, ein Muffelofen ist ein ideales und häufig verwendetes Gerät für die Kalzinierung. Dieser Ofentyp eignet sich hervorragend, um die hohe Temperatur, die kontrollierte und kontaminationsfreie Umgebung bereitzustellen, die erforderlich ist, um Materialien thermisch zu zersetzen, flüchtige Bestandteile auszutreiben und chemische oder physikalische Veränderungen in einer Probe hervorzurufen.

Der Hauptgrund, warum ein Muffelofen perfekt für die Kalzinierung ist, liegt in seiner "Muffel" oder isolierten Kammer, die das zu erhitzende Material von den Heizelementen trennt. Dieses Design gewährleistet eine präzise Temperaturkontrolle und verhindert Kontaminationen, was für die Reinigungs- und Zersetzungsreaktionen, die im Mittelpunkt des Kalzinierungsprozesses stehen, entscheidend ist.

Was ist Kalzinierung und warum ist ein Muffelofen das richtige Werkzeug?

Das Verständnis des Kalzinierungsprozesses selbst verdeutlicht, warum die Eigenschaften eines Muffelofens so gut für diese Aufgabe geeignet sind. Es geht nicht nur ums Erhitzen; es geht um eine kontrollierte thermische Zersetzung.

Definition des Prozesses: Mehr als nur Erhitzen

Kalzinierung ist der Prozess des Erhitzens eines festen Materials auf eine hohe Temperatur unterhalb seines Schmelzpunktes, in Abwesenheit oder begrenzter Zufuhr von Luft. Das Hauptziel ist es, eine chemische Reaktion oder einen Phasenübergang auszulösen, meist um flüchtige Substanzen wie gebundenes Wasser oder Kohlendioxid zu entfernen.

Ein klassisches Beispiel ist die Umwandlung von Kalkstein (Calciumcarbonat, CaCO₃) in Branntkalk (Calciumoxid, CaO) durch Erhitzen, um Kohlendioxid (CO₂) auszutreiben.

Die entscheidende Rolle hoher, stabiler Temperaturen

Kalzinierungsreaktionen erfordern spezifische, oft sehr hohe Temperaturen, um effizient abzulaufen. Muffelöfen sind so konzipiert, dass sie Temperaturen von bis zu 1200°C oder höher erreichen und halten können, wodurch die für diese Umwandlungen erforderliche thermische Energie bereitgestellt wird.

Ihre robuste Isolierung gewährleistet eine ausgezeichnete Temperaturstabilität und Gleichmäßigkeit in der gesamten Kammer, was zu konsistenten und vorhersagbaren Ergebnissen führt.

Kontaminationsvermeidung ist entscheidend

Das entscheidende Merkmal eines Muffelofens ist, dass die Probe physisch von den Heizelementen und etwaigen Verbrennungsprodukten isoliert ist.

Dies ist für die Kalzinierung von entscheidender Bedeutung, da die Reinheit des Endprodukts oft das primäre Ziel ist. Das Muffeldesign stellt sicher, dass Nebenprodukte der Heizquelle nicht mit der Probe reagieren oder diese kontaminieren.

Ermöglichung der Atmosphärenkontrolle

Da die Kammer versiegelt und isoliert ist, ermöglicht sie die Kontrolle über die gasförmige Umgebung. Während viele Kalzinierungsprozesse in Umgebungsluft durchgeführt werden, ermöglicht die Einrichtung die Einführung spezifischer Gase (wie Stickstoff), um eine inerte Atmosphäre für empfindliche Materialien zu schaffen.

Kalzinierung vs. andere Hochtemperaturprozesse

Muffelöfen werden für mehrere Hochtemperaturanwendungen eingesetzt, die ähnlich klingen, aber unterschiedliche Ziele haben. Das Verständnis des Unterschieds verdeutlicht die spezifische Funktion der Kalzinierung.

Kalzinierung: Chemische Veränderung vorantreiben

Der Zweck der Kalzinierung ist die thermische Zersetzung und Reinigung. Ziel ist es, die chemische Struktur des Materials selbst durch Entfernung spezifischer flüchtiger Bestandteile zu verändern.

Veraschung: Vollständige Verbrennung

Der Zweck der Veraschung ist es, alle organischen Stoffe zu verbrennen, um die Menge des nicht brennbaren, anorganischen Rückstands (Asche) zu bestimmen. Es ist ein Prozess der vollständigen Entfernung, oft zu Analysezwecken.

Sintern: Partikel miteinander verschmelzen

Der Zweck des Sinterns ist es, Partikel zu einer festen Masse zu verbinden, ohne sie zu schmelzen. Hitze und Druck bewirken, dass die Atome im Pulver über die Grenzen hinweg diffundieren und ein einziges festes Stück bilden, wie es bei der Herstellung von Keramiken geschieht.

Verständnis der Kompromisse und Überlegungen

Obwohl ideal für die Aufgabe, gibt es praktische Überlegungen, die beim Einsatz eines Muffelofens zur Kalzinierung zu beachten sind.

Maßstab und Durchsatz

Muffelöfen eignen sich am besten für Laborforschung, Qualitätskontrolle und Kleinserienproduktion. Ihre Größe begrenzt naturgemäß das Volumen des Materials, das gleichzeitig verarbeitet werden kann. Für die großtechnische industrielle Produktion ist ein Drehrohrofen die gängigere Ausrüstung.

Heiz- und Kühlraten

Die schwere Keramikisolierung, die Muffelöfen so stabil und effizient macht, bedeutet auch, dass sie relativ langsam aufheizen und abkühlen. Dies muss in die gesamte Verarbeitungszeit einbezogen werden.

Atmosphärenmanagement

Obwohl das Design die Atmosphärenkontrolle ermöglicht, ist ein einfacher Muffelofen möglicherweise nicht mit den Anschlüssen und Durchflussreglern ausgestattet, die für ein ausgeklügeltes Gasmanagement erforderlich sind. Diese Fähigkeit erfordert oft eine spezialisiertere oder modifizierte Einheit.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Muffelofen das richtige Werkzeug ist, sollten Sie Ihr Endziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Materialreinigung oder -synthese im Labormaßstab liegt: Ein Muffelofen ist das branchenübliche Werkzeug, das die präzise Wärme und die kontaminationsfreie Umgebung bietet, die für die Kalzinierung kleiner Chargen erforderlich sind.

- Wenn Ihr Hauptaugenmerk darauf liegt, den anorganischen Gehalt einer Probe zu messen: Sie führen wahrscheinlich eine Veraschung durch, ein verwandter Prozess, für den Muffelöfen ebenfalls die Standardausrüstung sind.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen industriellen Produktion liegt: Ein Muffelofen eignet sich hervorragend zur Entwicklung der Prozessparameter, aber ein Drehrohrofen oder ein ähnlicher Industrieofen wird benötigt, um einen hohen Durchsatz zu erzielen.

Letztendlich macht die Fähigkeit des Muffelofens, eine präzise und isolierte Hochtemperaturbehandlung zu liefern, ihn zu einem Eckpfeiler der thermischen Verarbeitung, wobei die Kalzinierung eine seiner grundlegendsten Anwendungen ist.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die Kalzinierung |

|---|---|

| Isolierte Kammer (Muffel) | Verhindert Probenkontamination durch Heizelemente |

| Hohe Temperatur (bis zu 1200°C+) | Liefert Energie für thermische Zersetzungsreaktionen |

| Ausgezeichnete Temperaturgleichmäßigkeit | Gewährleistet konsistente und vorhersagbare Ergebnisse |

| Fähigkeit zur Atmosphärenkontrolle | Ermöglicht inerte Umgebungen bei Bedarf |

| Labormaßstab-Design | Ideal für Forschung, Qualitätskontrolle und Kleinserien |

Bereit für präzise und kontaminationsfreie Kalzinierung in Ihrem Labor? KINTEK ist spezialisiert auf hochwertige Muffelöfen, die für zuverlässige thermische Prozesse wie Kalzinierung und Veraschung entwickelt wurden. Unsere Geräte gewährleisten die Temperaturkontrolle und Reinheit, die Ihre Forschung erfordert. Kontaktieren Sie noch heute unsere Experten, um den perfekten Ofen für Ihre Laboranforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum wird Keramik bei der Herstellung von Öfen verwendet? Erzielen Sie überlegene Hitzebeständigkeit und Effizienz

- Welcher Energietransfer findet in einem Ofen statt? Beherrschen Sie Konvektion, Wärmeleitung und Strahlung für Ihren Prozess

- Was ist die Brenntemperatur eines Ofens? Von 200°C bis 3000°C, es hängt von Ihren Bedürfnissen ab

- Was ist der Unterschied zwischen einem Kammerofen und einem Muffelofen? Wählen Sie den richtigen Laborofen für Ihre Anwendung

- Was sind die verschiedenen Arten der Wärmeübertragung in einem Ofen? Beherrschung von Leitung, Konvektion & Strahlung