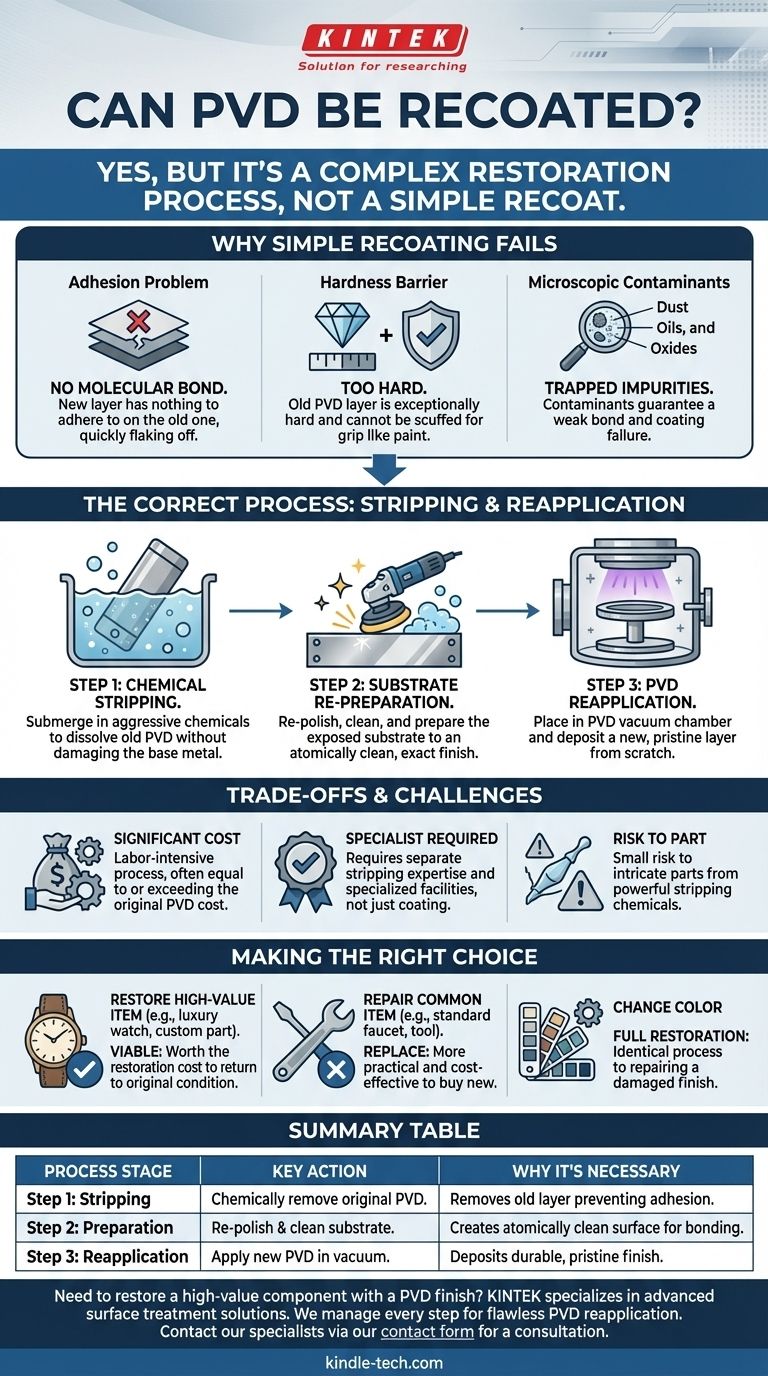

Ja, es ist möglich, einen PVD-veredelten Gegenstand neu zu beschichten, aber es ist kein einfacher Prozess. Eine neue PVD-Beschichtung kann nicht direkt auf eine alte aufgetragen werden. Die ursprüngliche PVD-Schicht muss vollständig und chemisch entfernt werden, bevor der Gegenstand vorbereitet und wieder in eine PVD-Kammer zur Aufbringung einer neuen Beschichtung eingebracht werden kann.

Der entscheidende Punkt ist, dass die "Neubeschichtung" von PVD nicht wie das Auftragen einer zweiten Farbschicht ist. Es handelt sich um einen vollständigen Restaurierungsprozess, der das chemische Entfernen der ursprünglichen Hartbeschichtung bis zum blanken Substrat, das erneute Polieren des Grundmaterials und anschließend das Auftragen einer brandneuen PVD-Beschichtung von Grund auf umfasst.

Warum Sie nicht einfach über altes PVD beschichten können

Das Auftragen einer neuen PVD-Schicht über eine bestehende ist zum Scheitern verurteilt. Der Prozess erfordert eine atomar saubere Oberfläche, um die molekulare Bindung zu erzeugen, die der Beschichtung ihre charakteristische Haltbarkeit verleiht.

Das Problem der Haftung

Die physikalische Gasphasenabscheidung (PVD) funktioniert, indem ein dünner Materialfilm auf atomarer Ebene in einem Vakuum an ein Substrat gebunden wird. Eine bestehende PVD-Schicht, selbst wenn sie abgenutzt oder zerkratzt ist, verhindert die Bildung dieser essentiellen Bindung. Die neue Schicht hätte nichts, woran sie haften könnte, und würde schnell abblättern.

Die Härtebarriere

Als Beschichtung ist PVD außergewöhnlich hart – in einigen Fällen nähert es sich der Härte von Diamant. Diese unglaubliche Haltbarkeit bedeutet, dass Sie die Oberfläche nicht einfach abschleifen oder "aufrauen" können, um eine Textur für eine neue Schicht zu schaffen, an der sie haften kann, wie Sie es bei Farbe tun würden. Die alte Schicht ist eine chemisch inerte und physikalisch robuste Barriere.

Mikroskopische Verunreinigungen

Jede der Umgebung ausgesetzte Oberfläche, selbst eine, die sauber aussieht, ist mit mikroskopischen Ölen, Oxiden und anderen Verunreinigungen bedeckt. Würden Sie eine neue PVD-Schicht über die alte auftragen, würden diese Verunreinigungen zwischen den Schichten eingeschlossen, was eine schwache Bindung und eine fehlgeschlagene Beschichtung garantieren würde.

Der korrekte Prozess: Abtragen und Neuauftragung

Die professionelle Methode zur Neubeschichtung eines PVD-Gegenstands ist ein mehrstufiger industrieller Prozess, der die Oberflächenveredelung im Wesentlichen neu herstellt.

Schritt 1: Vollständiges chemisches Abtragen

Der erste und kritischste Schritt ist das Eintauchen des Gegenstands in ein spezialisiertes, aggressives chemisches Bad, das darauf ausgelegt ist, die ursprüngliche PVD-Beschichtung aufzulösen. Dieser Prozess entfernt den dünnen Film, ohne das darunterliegende Grundmetall (das Substrat) zu beschädigen.

Schritt 2: Substrat-Neuvorbereitung

Sobald die PVD-Schicht entfernt ist, muss das freigelegte Substrat komplett neu vorbereitet werden. Dies beinhaltet fast immer das erneute Polieren und Reinigen der Oberfläche bis zur exakten gewünschten Endbearbeitung, bevor eine PVD-Anwendung erfolgen kann. Tiefere Kratzer im Grundmaterial müssen in diesem Stadium herauspoliert werden.

Schritt 3: PVD-Neuauftragung

Nachdem das Teil abgezogen, poliert und perfekt sauber ist, kann es schließlich wieder in eine PVD-Vakuumkammer gelegt werden. Der Standard-PVD-Prozess wird dann durchgeführt, wobei eine neue, makellose Schicht auf die vorbereitete Oberfläche abgeschieden wird.

Die Kompromisse und Herausforderungen verstehen

Obwohl technisch möglich, bringt die Neubeschichtung von PVD praktische Überlegungen mit sich, die Sie abwägen müssen.

Erhebliche Kosten

Der Prozess des Abtragens, erneuten Polierens und Neubeschichtens ist arbeitsintensiv und erfordert spezialisierte Einrichtungen. Folglich können die Kosten oft gleich hoch oder sogar höher sein als die Kosten der ursprünglichen PVD-Anwendung.

Einen Spezialisten finden

Nicht alle Unternehmen, die PVD-Beschichtungen auftragen, bieten auch Abtragungsdienste an. Es handelt sich um einen separaten chemischen Prozess, der andere Ausrüstung, Fachkenntnisse und Sicherheitsprotokolle erfordert. Sie müssen einen spezialisierten Betrieb finden, der den gesamten Restaurierungsablauf abwickelt.

Risiko für das Originalteil

Obwohl im Allgemeinen sicher für das Substrat, können die starken Chemikalien, die zum Abtragen verwendet werden, ein Risiko für empfindliche oder aufwendig detaillierte Gegenstände darstellen, wenn sie nicht mit fachmännischer Sorgfalt behandelt werden. Es besteht immer ein kleines, aber nicht zu vernachlässigendes Risiko, das darunterliegende Material zu beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob ein PVD-Gegenstand neu beschichtet werden soll, hängt vom Wert des Objekts und Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Restaurierung eines hochwertigen oder sentimentalen Gegenstands liegt (wie einer Luxusuhr oder einem kundenspezifischen Teil): Der Abtrags- und Neubeschichtungsprozess ist eine praktikable, wenn auch teure Methode, um ihn in seinen ursprünglichen Zustand zurückzuversetzen.

- Wenn Ihr Hauptaugenmerk auf der Reparatur eines gängigen, massenproduzierten Gegenstands liegt (wie einem Standardwasserhahn oder Werkzeug): Es ist fast immer praktischer und kostengünstiger, den Gegenstand vollständig zu ersetzen.

- Wenn Ihr Hauptaugenmerk auf der Farbänderung eines Gegenstands liegt: Sie müssen auf die vollen Kosten einer Restaurierung vorbereitet sein, da der Prozess identisch mit der Reparatur einer beschädigten Oberfläche ist.

Das Verständnis, dass die PVD-Neubeschichtung eine vollständige Oberflächenrestaurierung ist, ermöglicht es Ihnen, die praktischste und fundierteste Entscheidung für Ihr Bauteil zu treffen.

Zusammenfassungstabelle:

| Prozessschritt | Schlüsselaktion | Warum es notwendig ist |

|---|---|---|

| Schritt 1: Abtragen | Chemische Entfernung der ursprünglichen PVD-Beschichtung. | Die alte, harte Schicht verhindert eine ordnungsgemäße Haftung einer neuen Schicht. |

| Schritt 2: Vorbereitung | Erneutes Polieren und Reinigen des freigelegten Substrats. | Erzeugt eine atomar saubere Oberfläche für eine starke molekulare Bindung. |

| Schritt 3: Neuauftragung | Auftragen einer neuen PVD-Beschichtung in einer Vakuumkammer. | Abscheidung einer neuen, dauerhaften und makellosen Oberfläche auf dem vorbereiteten Untergrund. |

Müssen Sie ein hochwertiges Bauteil mit PVD-Beschichtung restaurieren?

Bei KINTEK sind wir auf Präzisionslaborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich fortschrittlicher Oberflächenbehandlungslösungen. Unser Fachwissen stellt sicher, dass Ihre wertvollen Teile mit den höchsten Qualitätsstandards restauriert werden. Der Neubeschichtungsprozess ist komplex, aber wir managen jeden Schritt – vom sicheren chemischen Abtragen bis zur makellosen PVD-Neuauftragung – um Ihren Gegenstand in seinen ursprünglichen Glanz zurückzuversetzen.

Kontaktieren Sie unsere Spezialisten noch heute über unser Kontaktformular, um Ihr Projekt zu besprechen und eine persönliche Beratung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Anti-Cracking-Pressform für Laboranwendungen

Andere fragen auch

- Was sind die Vor- und Nachteile des Warmpressens? Wählen Sie den richtigen Pulvermetallurgieprozess

- Was ist Heißpresslaminierung? Der ultimative Leitfaden zur starken, dauerhaften Materialverbindung

- Was ist Vakuumlaminierung? Erzielen Sie eine makellose, dauerhafte Oberfläche auf komplexen Formen

- Welchen Vorteil bietet das Warmpressen? Erzielen Sie stärkere, komplexere Teile

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten