Ja, Edelstahl kann effektiv gelötet und hartgelötet werden, erfordert jedoch einen anderen Ansatz als herkömmliche Stähle. Der Prozess ist nicht von Natur aus schwierig, aber er verzeiht keine unsachgemäße Vorbereitung. Der Erfolg hängt vollständig davon ab, die einzigartigen chemischen Eigenschaften zu überwinden, die Edelstahl überhaupt erst "rostfrei" machen.

Die größte Herausforderung beim Fügen von Edelstahl ist seine passive, selbstheilende Chromoxidschicht. Diese unsichtbare Schicht, die Rost verhindert, wirkt auch als Barriere, die verhindert, dass Lot oder Hartlötfüllmaterial die Oberfläche benetzt und daran haftet. Daher ist der gesamte Fügeprozess darauf ausgelegt, diese Oxidschicht zu entfernen und ihre Neubildung zu verhindern.

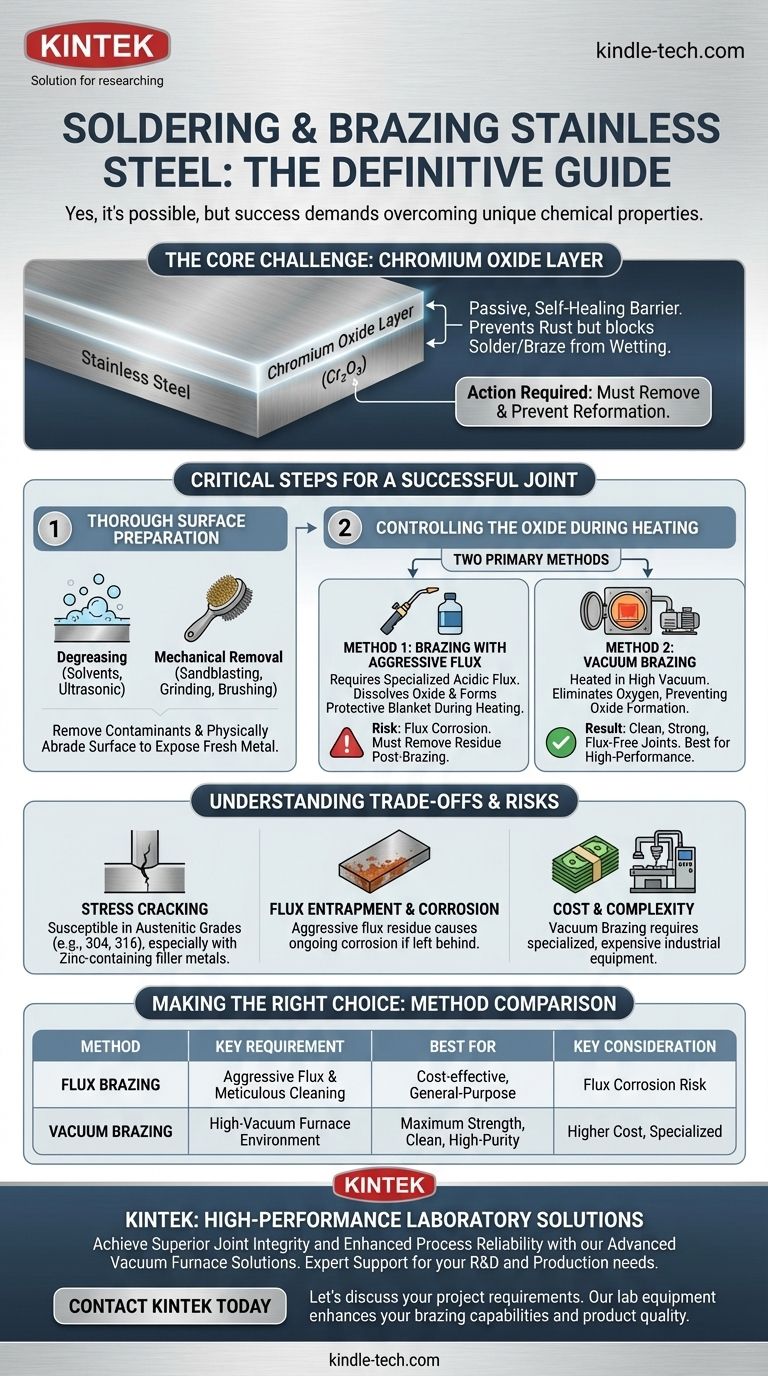

Die Kernherausforderung: Die schützende Oxidschicht von Edelstahl

Genau der Grund, warum Sie Edelstahl wählen – seine Korrosionsbeständigkeit – ist das Haupthindernis, das Sie beim Fügen überwinden müssen.

Was ist die Oxidschicht?

Edelstahl enthält Chrom, das mit Sauerstoff in der Luft reagiert und eine dünne, dichte und transparente Schicht aus Chromoxid bildet. Diese passive Schicht ist unglaublich stabil und bildet sich sofort neu, wenn sie zerkratzt oder entfernt wird.

Warum sie das Hartlöten und Löten verhindert

Damit eine starke Verbindung entsteht, muss das geschmolzene Füllmaterial die Oberfläche des Grundmetalls "benetzen", d.h. es muss fließen und sich gleichmäßig verteilen. Die Chromoxidschicht wirkt wie eine Antihaftbeschichtung und verhindert, dass das Füllmaterial direkten Kontakt mit dem darunter liegenden Stahl herstellt.

Die kritischen Schritte für eine erfolgreiche Verbindung

Eine erfolgreiche Edelstahlverbindung wird erreicht, bevor überhaupt Wärme zugeführt wird. Die Vorbereitungsphase ist nicht verhandelbar und muss sorgfältig durchgeführt werden.

Schritt 1: Gründliche Oberflächenvorbereitung

Zuerst muss die Oberfläche frei von allen Verunreinigungen wie Öl, Fett und Schmutz sein. Dies geschieht oft durch Entfetten mit Lösungsmitteln wie Aceton oder Alkohol. Ultraschallreinigung kann diesen Schritt erheblich verbessern.

Nach dem Entfetten muss die Oxidschicht selbst mechanisch entfernt werden. Methoden wie Sandstrahlen, Schleifen oder Bürsten mit einer Edelstahlbürste schleifen die Oberfläche physikalisch ab und legen das frische Metall darunter frei.

Schritt 2: Kontrolle des Oxids während des Erhitzens

Sobald die Oberfläche sauber ist, müssen Sie eine Strategie zur Kontrolle der Oxidschicht während des Erhitzungsprozesses haben. Wenn das Metall heiß wird, versucht die Oxidschicht, sich schnell neu zu bilden. Es gibt zwei primäre Strategien, um dies zu bekämpfen.

Zwei primäre Methoden zum Fügen von Edelstahl

Ihre Wahl der Methode hängt von Ihrer Ausrüstung, Ihrem Budget und den Qualitätsanforderungen der endgültigen Verbindung ab.

Methode 1: Hartlöten mit aggressivem Flussmittel

Für das Hartlöten unter normaler Atmosphäre ist ein spezielles Flussmittel erforderlich. Im Gegensatz zu milden Flussmitteln, die für Kupfer verwendet werden, sind Flussmittel für Edelstahl stark sauer und chemisch aggressiv.

Während des Erhitzens schmilzt das Flussmittel und löst die vorhandene Oxidschicht auf. Es bildet dann eine schützende flüssige Decke über dem Verbindungsbereich, die verhindert, dass Sauerstoff den Stahl erreicht und sich das Oxid neu bildet.

Methode 2: Vakuumlöten

Vakuumlöten ist eine überlegene Methode für Hochleistungsanwendungen. Die Teile werden montiert und in einen Ofen gelegt, der dann auf ein Hochvakuum gepumpt wird.

Durch das Entfernen des Sauerstoffs aus der Umgebung kann sich die Oxidschicht während des Erhitzens nicht bilden. Dies ermöglicht es dem Füllmaterial, die Oberfläche perfekt zu benetzen, was zu außergewöhnlich sauberen, starken und ästhetisch ansprechenden Verbindungen ohne korrosive Flussmittelrückstände führt.

Verständnis der Kompromisse und Risiken

Das Fügen von Edelstahl ist nicht ohne potenzielle Fallstricke. Das Bewusstsein für diese Probleme ist der Schlüssel zur Vermeidung kostspieliger Fehler.

Das Risiko von Spannungsrisskorrosion

Bestimmte Edelstahlsorten, insbesondere die gängigen austenitischen Sorten (z.B. 304, 316), können beim Hartlöten anfällig für Spannungsrisskorrosion sein. Dies gilt insbesondere bei der Verwendung von Füllmaterialien, die Zink enthalten, wie einige Kupfer-Zink-Legierungen.

Flussmitteleinschluss und Korrosion

Wenn Sie die Flussmittelmethode verwenden, ist es absolut entscheidend, dass alle Flussmittelrückstände nach dem Hartlöten entfernt werden. Die aggressiven Chemikalien, die das Flussmittel wirksam machen, würden den Edelstahl weiterhin korrodieren, wenn sie an der Verbindung verbleiben.

Kosten und Komplexität des Vakuumlötens

Obwohl das Vakuumlöten überlegene Ergebnisse liefert, erfordert es spezielle und teure Ausrüstung. Es ist kein Prozess, der leicht in einer kleinen Werkstatt durchgeführt werden kann, und ist typischerweise für industrielle oder hochwertige Produktionen reserviert.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Methode hängt davon ab, Leistungsanforderungen mit verfügbaren Ressourcen in Einklang zu bringen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit und einer sauberen Oberfläche liegt: Vakuumlöten ist die definitive Wahl für die Herstellung von porenfreien, hochreinen Verbindungen ohne das Risiko von Flussmittelkorrosion.

- Wenn Ihr Hauptaugenmerk auf Zugänglichkeit und Kosteneffizienz für allgemeine Verbindungen liegt: Hartlöten mit einem richtig ausgewählten aggressiven Flussmittel und einem sorgfältigen Nachreinigungsverfahren ist eine zuverlässige und bewährte Methode.

- Wenn Sie mit austenitischem Edelstahl arbeiten: Achten Sie genau auf die Auswahl Ihres Füllmaterials, um Legierungen zu vermeiden, die bekanntermaßen Spannungsrisskorrosion verursachen, und minimieren Sie stets die Belastung der Verbindung während des Heiz- und Kühlzyklus.

Durch das Verständnis und die Kontrolle der Oxidschicht können Sie zuverlässig starke, dauerhafte Verbindungen in Edelstahl herstellen.

Zusammenfassungstabelle:

| Methode | Schlüsselanforderung | Am besten geeignet für | Wichtige Überlegung |

|---|---|---|---|

| Flussmittel-Hartlöten | Aggressives, spezielles Flussmittel & sorgfältige Reinigung | Kostengünstige, allgemeine Verbindungen | Risiko von Flussmittelkorrosion, wenn nicht vollständig entfernt |

| Vakuumlöten | Hochvakuum-Ofenumgebung | Maximale Festigkeit, saubere, hochreine Verbindungen | Höhere Kosten, erfordert spezielle Ausrüstung |

Benötigen Sie eine Hochleistungs-Löt-/Hartlötlösung für Ihr Labor?

Das Fügen von Edelstahlkomponenten erfordert Präzision und die richtige Ausrüstung, um starke, kontaminationsfreie Verbindungen zu gewährleisten. KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Vakuumofenlösungen, die ideal für hochintegrierte Löt-/Hartlötanwendungen sind.

Wir helfen Ihnen, Folgendes zu erreichen:

- Überragende Verbindungsqualität: Unsere Vakuumöfen verhindern die Oxidbildung, was zu außergewöhnlich starken, sauberen Verbindungen ohne korrosive Flussmittelrückstände führt.

- Verbesserte Prozesszuverlässigkeit: Erzielen Sie konsistente, wiederholbare Ergebnisse für Ihre kritischen F&E- oder Produktionsanforderungen.

- Expertensupport: Unser Team versteht die Herausforderungen beim Fügen von Materialien wie Edelstahl und kann Ihnen bei der Auswahl der richtigen Lösung helfen.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Laborausrüstung Ihre Löt-/Hartlötmöglichkeiten und Produktqualität verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was sind die Faktoren, die die Festigkeit einer Hartlötverbindung beeinflussen? Beherrschen Sie die 4 Schlüssel zu einer perfekten Verbindung

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Welches Element erschwert das Löten von Edelstahl? Es ist die Chromoxidschicht.