Ja, Sie können im Vakuum löten. Dieser als Vakuumlöten bekannte Prozess ist eine hochkontrollierte Methode, die in einem versiegelten Ofen durchgeführt wird. Durch die Entfernung von Sauerstoff und anderen reaktiven Gasen verhindert die Vakuumumgebung die Oxidation und ermöglicht es dem Lötmaterial, eine außergewöhnlich starke und saubere Verbindung ohne den Einsatz von chemischem Flussmittel herzustellen.

Die wesentliche Funktion eines Vakuums beim Löten besteht darin, eine ultrareine Umgebung zu schaffen. Indem die Atmosphäre entfernt anstatt nur ersetzt wird, wird die Hauptursache der Oxidation beseitigt, was überlegene metallurgische Verbindungen an kritischen Komponenten ermöglicht.

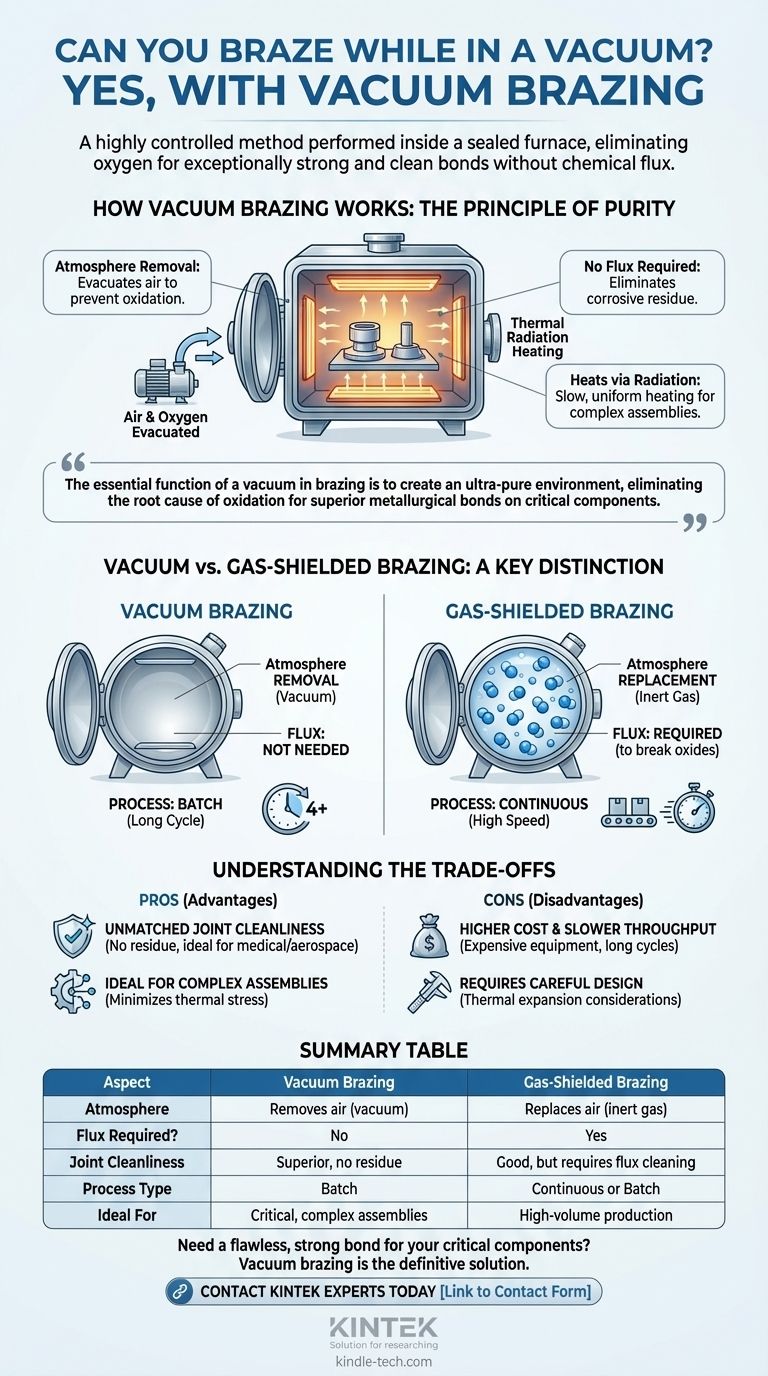

Wie Vakuumlöten funktioniert: Das Prinzip der Reinheit

Vakuumlöten unterscheidet sich grundlegend von herkömmlichen Methoden, die auf Flussmittel oder Schutzgas angewiesen sind. Es erzielt ein überlegenes Ergebnis durch die Kontrolle der Umgebung auf molekularer Ebene.

Das Problem beseitigen: Die Atmosphäre

Der Hauptzweck des Vakuums besteht darin, fast die gesamte Luft und den Wasserdampf aus der Ofenkammer abzusaugen. Sauerstoff ist der Haupttreiber der Oxidation auf erhitzten Metalloberflächen, was verhindert, dass das Lötmaterial richtig auf die Grundwerkstoffe benetzt und bindet. Ein Vakuum löst dieses Problem, indem es den Sauerstoff physisch entfernt.

Eine Umgebung ohne Flussmittel

Da das Vakuum die Bildung von Oxiden verhindert, sind chemische Flussmittel nicht erforderlich. Bei einigen Loteinlegierungen ist eine geringe Menge Magnesium enthalten. Dieses Magnesium wirkt als „Getter“, verdampft während des Prozesses und verbindet sich mit allen restlichen Sauerstoffmolekülen, wodurch die Verbindung weiter gereinigt wird.

Erhitzen durch Strahlung

Im Vakuum gibt es keine Luft, um Wärme durch Konvektion zu übertragen. Daher erfolgt das Erhitzen vollständig durch thermische Strahlung. Die Heizelemente des Ofens glühen und strahlen Energie ab, die von den Teilen absorbiert wird. Diese Methode ermöglicht ein langsames, gleichmäßiges Erhitzen, was für komplexe Baugruppen von entscheidender Bedeutung ist.

Vakuumlöten vs. Schutzgaslöten: Ein wichtiger Unterschied

Um den Wert des Vakuumlötens zu verstehen, ist es hilfreich, es mit einer gängigeren Alternative zu vergleichen: dem Schutzgasatmosphärenlöten.

Atmosphäre: Entfernung vs. Ersatz

Vakuumlöten entfernt die Atmosphäre. Beim Schutzgaslöten hingegen wird die Atmosphäre ersetzt, typischerweise durch Spülen des Ofens mit einem Inertgas wie Stickstoff, um den Sauerstoff zu verdrängen. Obwohl dies wirksam ist, erreicht es nicht das gleiche Maß an Reinheit wie ein tiefes Vakuum.

Das Flussmittel-Dilemma: Nicht benötigt vs. Erforderlich

Dies ist der bedeutendste operative Unterschied. Die saubere Umgebung beim Vakuumlöten macht Flussmittel unnötig. Beim Schutzgaslöten ist selbst bei Stickstoffschutz die Verwendung von Flussmittel erforderlich, um hartnäckige Oberflächenoxide (wie Aluminiumoxid, Al₂O₃) zu entfernen.

Der Prozess: Batch vs. Kontinuierlich

Vakuumlöten ist ein Batch-Prozess. Teile werden geladen, der Ofen wird versiegelt, ein Vakuum wird angelegt, und der Heiz-/Kühlzyklus läuft mehrere Stunden. Im Gegensatz dazu kann das Schutzgaslöten ein kontinuierlicher Prozess sein, bei dem Teile mit viel höherer Geschwindigkeit (z. B. 350 mm/min) auf einem Förderband durch einen Ofen bewegt werden.

Die Kompromisse beim Vakuumlöten verstehen

Wie jeder spezialisierte Prozess hat auch das Vakuumlöten deutliche Vor- und Nachteile, die es für einige Anwendungen ideal und für andere ungeeignet machen.

Vorteil: Unübertroffene Verbindungssauberkeit

Das Fehlen von Flussmittel bedeutet, dass nach dem Löten keine ätzenden Rückstände entfernt werden müssen. Dies führt zu außergewöhnlich sauberen Verbindungen, was eine nicht verhandelbare Anforderung für medizinische Implantate, Luft- und Raumfahrtkomponenten sowie empfindliche elektronische Geräte ist.

Vorteil: Ideal für komplexe Baugruppen

Die langsamen, hochkontrollierten Heiz- und Kühlzyklen minimieren thermische Spannungen im gesamten Teil. Dies macht das Vakuumlöten perfekt für das Verbinden komplizierter Formen oder unterschiedlicher Metalle mit unterschiedlichen Wärmeausdehnungskoeffizienten, wodurch Verformung und Rissbildung verhindert werden.

Nachteil: Höhere Kosten und geringere Durchsatzrate

Vakuumöfen sind teure Investitionsgüter, und die langen Zykluszeiten (oft über 4 Stunden pro Charge) machen den Prozess von Natur aus langsamer und kostspieliger als das kontinuierliche Atmosphärenlöten. Er ist nicht für die Massenproduktion zu niedrigen Kosten konzipiert.

Nachteil: Erfordert sorgfältiges Design

Da die Teile im Vakuum langsam erhitzt werden, müssen Unterschiede in der Wärmeausdehnung zwischen unterschiedlichen Metallen sorgfältig berechnet werden. Der anfängliche Spalt der Verbindung bei Raumtemperatur muss so ausgelegt sein, dass der perfekte Spalt bei der Ziel-Löttemperatur erreicht wird.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Lötmethode hängt vollständig von den technischen Anforderungen und kommerziellen Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsintegrität und Sauberkeit für kritische Komponenten liegt: Vakuumlöten ist aufgrund seines flussmittelfreien Prozesses und der überlegenen Verbindungsqualität die bessere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion und Kosteneffizienz liegt: Das Schutzgasatmosphärenlöten ist oft die praktischere und wirtschaftlichere Lösung.

Das Verständnis der grundlegenden Rolle der Atmosphäre – ob sie entfernt oder ersetzt wird – ist der Schlüssel zur Auswahl des richtigen Lötverfahrens für Ihr spezifisches technisches Ziel.

Zusammenfassungstabelle:

| Aspekt | Vakuumlöten | Schutzgaslöten |

|---|---|---|

| Atmosphäre | Entfernt Luft (Vakuum) | Ersetzt Luft (Inertgas) |

| Flussmittel erforderlich? | Nein | Ja |

| Verbindungssauberkeit | Überlegen, keine Rückstände | Gut, erfordert aber Flussmittelreinigung |

| Prozesstyp | Batch | Kontinuierlich oder Batch |

| Ideal für | Kritische, komplexe Baugruppen | Massenproduktion |

Benötigen Sie eine makellose, starke Verbindung für Ihre kritischen Komponenten?

Vakuumlöten ist die definitive Lösung für Anwendungen, bei denen die Verbindungsintegrität und Sauberkeit von größter Bedeutung sind, wie z. B. in der Luft- und Raumfahrt, der Medizin und der Elektronik. KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen, einschließlich Vakuumlötöfen, die für Präzision und Zuverlässigkeit entwickelt wurden.

Unsere Expertise stellt sicher, dass Ihr Labor oder Ihre Produktionsstätte über die richtige Ausrüstung verfügt, um überlegene metallurgische Verbindungen ohne Kompromisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie Vakuumlöten Ihre spezifischen Herausforderungen bei der Metallverbindung lösen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuumofen mit Bodenentleerung für Kohlenstoffmaterialien

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Andere fragen auch

- Was ist die Sputtertechnologie? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung

- Wie hoch ist der Impact Factor von Powder Metallurgy Progress? Eine Analyse und Kontextualisierung für 2022

- Wie funktioniert eine Sputteranlage? Erzielen Sie Präzision auf atomarer Ebene für Ihre Beschichtungen

- Was ist der Siedepunkt von THC unter Vakuum? Ein Leitfaden für sichere Destillation

- Was ist eine Sputteranlage? Ein Leitfaden zur hochwertigen Dünnschichtabscheidung