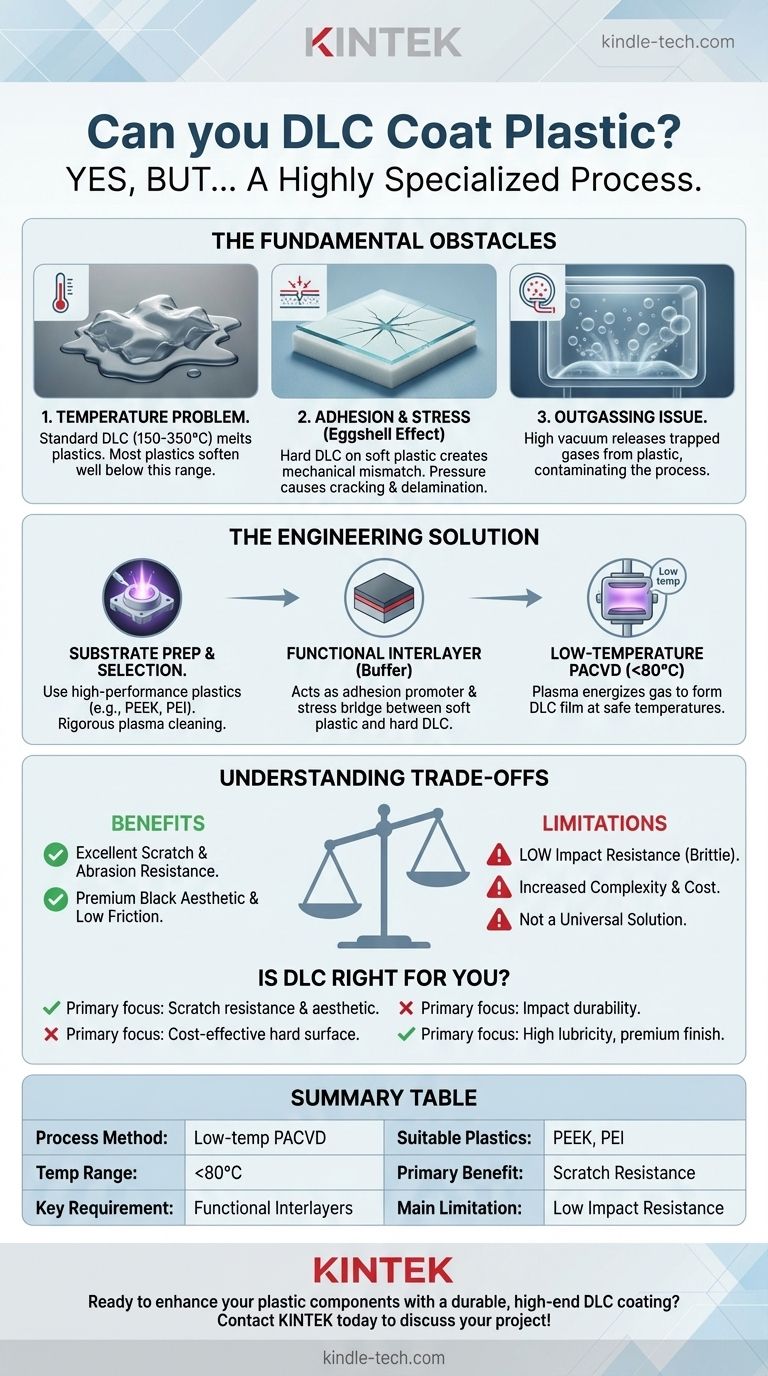

Kurz gesagt, ja, Sie können eine Diamond-Like Carbon (DLC)-Beschichtung auf Kunststoff auftragen, aber es ist ein hochspezialisierter Prozess. Standard-DLC-Anwendungsverfahren erfordern hohe Temperaturen, die die meisten Polymersubstrate schmelzen oder stark beschädigen würden. Daher hängt der Erfolg vollständig von der Verwendung fortschrittlicher Niedertemperatur-Abscheidungstechniken ab und erfordert oft spezifische Zwischenschichten, um sicherzustellen, dass die Beschichtung richtig haftet.

Das Auftragen einer extrem harten, starren Beschichtung wie DLC auf ein weiches, flexibles Material wie Kunststoff stellt eine grundlegende technische Herausforderung dar. Die Lösung liegt nicht in Standardverfahren, sondern in ausgeklügelten Niedertemperaturprozessen, die speziell darauf ausgelegt sind, die großen Unterschiede zwischen diesen beiden Materialklassen zu überbrücken.

Die grundlegende Herausforderung: Eine Materialinkompatibilität

Das Auftragen von DLC auf Metall ist ein gut verstandener und routinemäßiger Prozess. Das Auftragen auf Kunststoff bringt drei erhebliche Hindernisse mit sich, die mit spezialisierter Technik überwunden werden müssen.

Das Temperaturproblem

Die Standard-DLC-Abscheidung, sei es durch physikalische Gasphasenabscheidung (PVD) oder plasmaunterstützte chemische Gasphasenabscheidung (PACVD), erfolgt oft bei Temperaturen zwischen 150 °C und 350 °C.

Die meisten gängigen Kunststoffe, wie Acrylnitril-Butadien-Styrol (ABS) oder Polycarbonat (PC), haben eine Glasübergangstemperatur (den Punkt, an dem sie weich werden), die weit unter diesem Bereich liegt. Das Aussetzen dieser Temperaturen führt dazu, dass sie sich verformen, verziehen oder sogar schmelzen.

Das Adhäsions- und Spannungsproblem

DLC-Beschichtungen sind außergewöhnlich hart und steif, während Kunststoffsubstrate weich und flexibel sind. Dies führt zu einer starken mechanischen Diskrepanz.

Stellen Sie sich vor, Sie legen eine dünne Glasscheibe auf ein Schaumstoffpolster. Das Glas ist hart, aber jeder Druck führt dazu, dass sich der Schaumstoff verformt und das Glas sofort bricht. Der gleiche "Eierschalen-Effekt" tritt bei DLC auf Kunststoff auf. Darüber hinaus dehnen sich die beiden Materialien bei Temperaturänderungen mit sehr unterschiedlichen Raten aus und ziehen sich zusammen, was immense innere Spannungen erzeugt, die dazu führen können, dass sich die Beschichtung ablöst oder abplatzt.

Das Ausgasungsproblem

Der DLC-Abscheidungsprozess findet in einer Hochvakuumkammer statt. Wenn Kunststoffe in ein Vakuum gebracht werden, neigen sie dazu, eingeschlossene Gase und Feuchtigkeit aus dem Material freizusetzen – ein Phänomen, das als Ausgasung bekannt ist.

Diese Ausgasung kontaminiert die Vakuumumgebung, stört den Beschichtungsprozess und führt zu einer schlechten Filmqualität und extrem schwacher Haftung.

Wie DLC auf Kunststoff erreicht wird

Ingenieure lösen die Diskrepanz zwischen DLC und Kunststoff, indem sie den Prozess sorgfältig steuern und strategisch Zwischenschichten hinzufügen. Dies ist keine einfache einstufige Anwendung, sondern eine mehrstufige technische Lösung.

Niedertemperatur-PACVD

Der primäre Ermöglicher für die Beschichtung von Kunststoffen ist die Niedertemperatur-PACVD. Bei diesem Prozess wird ein Vorläufergas (wie ein Kohlenwasserstoff) durch ein Plasmafeld angeregt.

Das Plasma liefert die Energie, die für die chemischen Reaktionen zur Bildung des DLC-Films auf der Substratoberfläche erforderlich ist. Da die Energie vom Plasma und nicht von hoher Hitze stammt, kann die Gesamtprozesstemperatur unter 80 °C gehalten werden, was für viele Kunststoffe sicher ist.

Die entscheidende Rolle von Zwischenschichten

Eine direkte DLC-auf-Kunststoff-Bindung ist oft zu schwach und zu stark beansprucht, um zuverlässig zu sein. Um dies zu lösen, wird zuerst eine funktionale Zwischenschicht (oder "Pufferschicht") auf den Kunststoff aufgetragen.

Diese Schicht dient zwei Zwecken: Sie wirkt als starker Haftvermittler für den nachfolgenden DLC-Film, und ihre Eigenschaften sind so konzipiert, dass sie eine Brücke zwischen dem weichen Kunststoff und dem harten Kohlenstoff bilden. Sie ist flexibler als DLC, aber steifer als Kunststoff und hilft, Spannungen durch Wärmeausdehnung und mechanische Biegung zu bewältigen.

Substratauswahl und -vorbereitung

Nicht alle Kunststoffe sind für die DLC-Beschichtung geeignet. Die besten Kandidaten sind typischerweise hochleistungsfähige technische Kunststoffe wie PEEK oder PEI (Ultem), die eine höhere thermische Stabilität und geringere Ausgasungsraten aufweisen.

Vor der Beschichtung muss das Kunststoffteil einer strengen Vorbehandlung unterzogen werden, oft einschließlich eines Plasmareinigungsschritts in der Vakuumkammer. Dies entfernt Oberflächenverunreinigungen und aktiviert die Polymeroberfläche, wodurch bessere chemische Bindungsstellen für die Zwischenschicht geschaffen werden.

Die Kompromisse verstehen

Obwohl technisch möglich, bringt das Auftragen von DLC auf Kunststoff Kompromisse mit sich, die entscheidend zu verstehen sind.

Die Leistung ist substratabhängig

Eine DLC-Beschichtung auf Kunststoff wird nicht so haltbar sein wie DLC auf Stahl. Ihr Hauptvorteil ist die hervorragende Kratz- und Abriebfestigkeit für die Oberfläche.

Sie bietet jedoch nur sehr geringe Schlagfestigkeit. Ein scharfer Schlag verbeult den weichen Kunststoff darunter, wodurch die starre DLC-Schicht reißt und versagt. Die Leistung des Endprodukts wird durch die mechanischen Eigenschaften des darunterliegenden Kunststoffs begrenzt.

Erhöhte Komplexität und Kosten

Die erforderliche Spezialausrüstung, mehrstufige Prozesse (Zwischenschichten, Niedertemperaturabscheidung) und Fachkenntnisse machen die Beschichtung von Kunststoff mit DLC erheblich komplexer und teurer als die Standard-Metallbeschichtung.

Dies ist keine Massenware. Es ist eine High-End-Lösung für Anwendungen, bei denen die Leistungsvorteile die erheblichen Mehrkosten rechtfertigen.

Keine Universallösung

Das Verfahren ist nur für bestimmte Kunststoffarten und Teilegeometrien praktikabel. Bauteile mit sehr tiefen oder komplexen Merkmalen können schwierig gleichmäßig zu beschichten sein. Der Erfolg hängt stark vom spezifischen Polymer, dem Design des Teils und den Fähigkeiten des Beschichtungsanbieters ab.

Ist DLC die richtige Wahl für Ihr Kunststoffteil?

Um festzustellen, ob dieser fortschrittliche Prozess für Sie geeignet ist, sollten Sie Ihr Hauptziel berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf erstklassiger Kratz- und Abriebfestigkeit liegt: DLC ist eine der besten verfügbaren Lösungen, vorausgesetzt, Ihr Kunststoffsubstrat ist kompatibel und die hohen Kosten stehen im Einklang mit dem Wert Ihres Produkts.

- Wenn Ihr Hauptaugenmerk auf Schlagfestigkeit liegt: DLC ist eine schlechte Wahl. Die Beschichtung ist spröde und versagt, wenn sich der weiche darunterliegende Kunststoff durch einen Aufprall verformt.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen harten Oberfläche liegt: Sie sollten zunächst einfachere Alternativen wie spezielle UV-härtende Hartlacke oder andere polymerbasierte Beschichtungen prüfen, die eine gute Kratzfestigkeit zu einem Bruchteil der Kosten bieten.

- Wenn Ihr Hauptaugenmerk auf einer hochwertigen schwarzen Ästhetik mit hoher Gleitfähigkeit liegt: DLC eignet sich hervorragend für ein glattes, reibungsarmes, hochwertiges Finish, aber stellen Sie sicher, dass die mechanischen Kompromisse den realen Anforderungen Ihres Produkts entsprechen.

Letztendlich ist die erfolgreiche Beschichtung von Kunststoff mit DLC eine fortschrittliche technische Entscheidung, die ein sorgfältiges Gleichgewicht zwischen Materialwissenschaft, Prozessfähigkeit und anwendungsspezifischen Anforderungen erfordert.

Zusammenfassungstabelle:

| Wichtige Überlegung | Details |

|---|---|

| Prozessmethode | Niedertemperatur-Plasmaunterstützte chemische Gasphasenabscheidung (PACVD) |

| Temperaturbereich | Unter 80°C (175°F), um Kunststoffverformung zu verhindern |

| Schlüsselanforderung | Verwendung funktionaler Zwischenschichten zur Haftung und Spannungsbewältigung |

| Geeignete Kunststoffe | Hochleistungstechnische Kunststoffe wie PEEK oder PEI (Ultem) |

| Hauptvorteil | Hervorragende Kratz- und Abriebfestigkeit mit einem hochwertigen schwarzen Finish |

| Hauptbeschränkung | Geringe Schlagfestigkeit; die Leistung wird durch das Kunststoffsubstrat begrenzt |

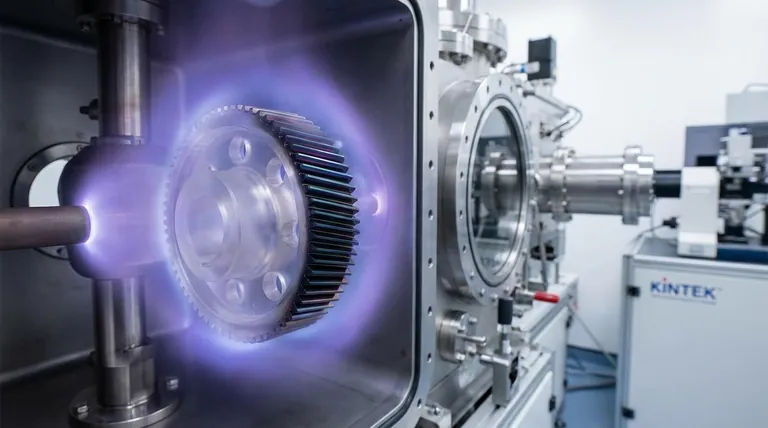

Bereit, Ihre Kunststoffkomponenten mit einer langlebigen, hochwertigen DLC-Beschichtung zu verbessern?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich spezieller Beschichtungslösungen für Labor- und Industrieanwendungen. Unser Fachwissen in Niedertemperatur-Abscheidungstechniken stellt sicher, dass Ihre Kunststoffteile eine überlegene DLC-Beschichtung erhalten, die außergewöhnliche Kratzfestigkeit und eine hochwertige Ästhetik bietet.

Egal, ob Sie mit Hochleistungspolymeren arbeiten oder eine Beschichtung benötigen, die die Lücke zwischen Flexibilität und Härte schließt, KINTEK verfügt über die Technologie und das Wissen, um Ihre spezifischen Anforderungen zu erfüllen.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere DLC-Beschichtungsdienste Ihren Produkten einen Mehrwert verleihen können!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- CVD-Diamant-Optikfenster für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Wie erreicht PECVD die Abscheidung von Filmen bei niedrigen Temperaturen? Beherrschen Sie die Innovation von Dünnschichten bei niedriger Hitze

- Warum ein PECVD-System für Si-DLC-Beschichtungen verwenden? Verbessern Sie die Substrattleistung mit präziser Niedertemperaturtechnik

- Wie lange hält eine DLC-Beschichtung? Entdecken Sie extreme Haltbarkeit für Ihre Komponenten

- Wie beeinflussen der Elektrodenabstand und die Größe der Reaktionskammer die PECVD? Optimieren Sie Ihre Schichtgleichmäßigkeit und Ihren Durchsatz

- Was sind die Vorteile der Verwendung von Argon als Trägergas in PECVD? Optimierung der Plasmastabilität und Filmqualität

- Ist DLC kratzfest? Entdecken Sie die Wahrheit über seine außergewöhnliche Kratzfestigkeit

- Was sind die Unterschiede zwischen direkter und entfernter plasmaunterstützter CVD? Die Wahl der richtigen PECVD-Methode für Ihre Materialien

- Was ist der Unterschied zwischen CVD und Plasma-CVD? Wählen Sie den richtigen Dünnschichtabscheidungsprozess