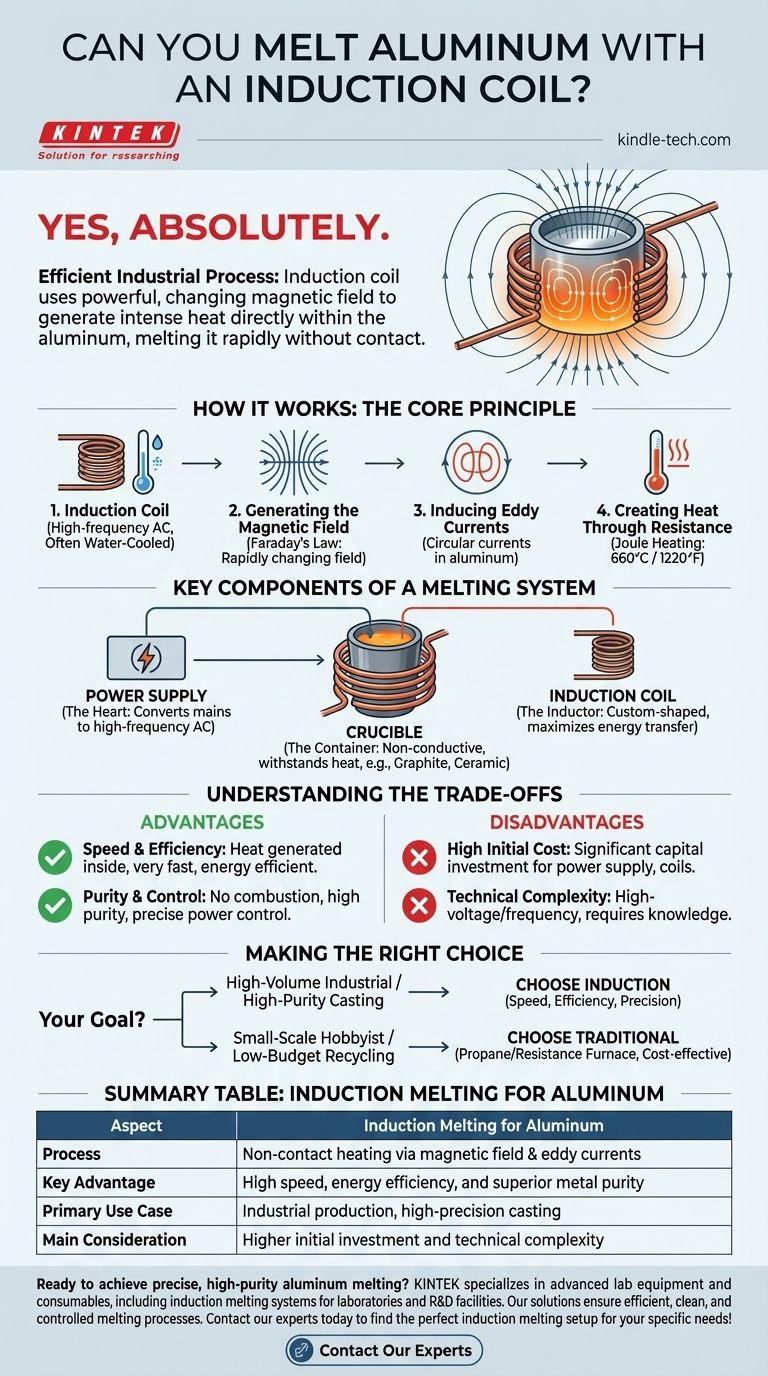

Ja, absolut. Das Schmelzen von Aluminium mit einer Induktionsspule ist nicht nur möglich, sondern ein gängiger und hocheffizienter industrieller Prozess. Das System verwendet ein starkes, wechselndes Magnetfeld, um intensive Wärme direkt im Aluminium selbst zu erzeugen, wodurch es schnell schmilzt, ohne physischen Kontakt mit der Wärmequelle.

Das Grundprinzip ist einfach: Eine Induktionsspule erzeugt ein Magnetfeld, das starke elektrische Ströme (Wirbelströme) im Aluminium induziert. Der eigene elektrische Widerstand des Metalls führt dazu, dass diese Ströme immense Wärme erzeugen, was zu einem sauberen und kontrollierten Schmelzen führt.

Wie das Induktionsschmelzen für Aluminium funktioniert

Die Induktionserwärmung ist ein kontaktloser Prozess. Die Spule selbst wird nicht heiß; es ist das Werkstück – in diesem Fall das Aluminium –, das seine eigene Wärme erzeugt. Der Prozess basiert auf grundlegenden Prinzipien des Elektromagnetismus.

Die Rolle der Induktionsspule

Eine Induktionsspule besteht typischerweise aus hohlen Kupferrohren. Durch diese Spule wird ein hochfrequenter Wechselstrom (AC) geleitet. Bei Hochleistungssystemen wird oft Wasser durch die Rohre geleitet, um die Spule selbst kühl zu halten.

Erzeugung des Magnetfeldes

Nach Faradays Gesetz der Induktion erzeugt jeder elektrische Strom ein Magnetfeld. Da der Strom in der Spule wechselt und Tausende Male pro Sekunde die Richtung ändert, erzeugt er ein starkes und sich schnell änderndes Magnetfeld im Raum innerhalb und um die Spule.

Induzieren von Wirbelströmen

Wenn ein elektrischer Leiter wie Aluminium in dieses sich ändernde Magnetfeld gebracht wird, induziert das Feld kreisförmige elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet.

Wärmeerzeugung durch Widerstand

Aluminium hat, wie jeder Leiter, einen elektrischen Widerstand. Wenn die starken Wirbelströme durch das Aluminium fließen, stoßen sie auf diesen Widerstand und erzeugen durch einen Prozess namens Joulesche Erwärmung immense Wärme. Diese Wärme erhöht die Temperatur des Aluminiums bis zu seinem Schmelzpunkt (ca. 660 °C oder 1220 °F).

Schlüsselkomponenten eines Schmelzsystems

Ein funktionierender Induktionsschmelzaufbau erfordert mehr als nur eine Spule. Jede Komponente spielt eine entscheidende Rolle für die Effizienz und Sicherheit des Systems.

Die Stromversorgung

Dies ist das Herzstück des Systems. Sie wandelt den normalen Netzstrom in den hochfrequenten Hochstrom-Wechselstrom um, der für den effektiven Betrieb der Induktionsspule erforderlich ist.

Der Tiegel

Der Tiegel ist der Behälter, der das Aluminium aufnimmt. Er muss aus einem Material bestehen, das nicht leitend ist und extremen Temperaturen standhält, wie z.B. Graphit oder ein spezieller Keramikverbundwerkstoff. Wäre der Tiegel leitend, würde die Induktionsspule ihn anstelle des Metalls im Inneren erhitzen.

Die Induktionsspule

Die Spule oder der Induktor ist speziell geformt, um effektiv mit dem Tiegel und seinem Inhalt zu koppeln. Ihr Design ist entscheidend für die Maximierung der Energieübertragung von der Spule auf das Aluminium.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Induktionsschmelzen nicht für jede Anwendung die richtige Lösung. Das Verständnis seiner Vor- und Nachteile ist entscheidend für eine fundierte Entscheidung.

Vorteil: Geschwindigkeit und Effizienz

Da die Wärme direkt im Aluminium erzeugt wird, ist der Schmelzprozess extrem schnell und energieeffizient. Es gibt sehr wenig Energieverschwendung im Vergleich zu einem traditionellen Ofen, bei dem die Wärme zuerst die Ofenwände sättigen und dann in das Metall strahlen muss.

Vorteil: Reinheit und Kontrolle

Da es keine Flamme oder Verbrennung gibt, entstehen keine Nebenprodukte, die die Aluminiumschmelze verunreinigen könnten. Dies führt zu einem Endprodukt mit viel höherer Reinheit. Die Leistungsstufen können auch mit unglaublicher Präzision gesteuert werden, was konsistente Ergebnisse ermöglicht.

Nachteil: Hohe Anfangskosten

Professionelle Induktionsheizsysteme stellen eine erhebliche Kapitalinvestition dar. Die Kosten für die Stromversorgung, kundenspezifische Spulen und Kühlsysteme sind erheblich höher als die eines einfachen gasbefeuerten Ofens.

Nachteil: Technische Komplexität

Diese Systeme beinhalten Hochspannungs- und Hochfrequenzstrom und erfordern ein höheres Maß an technischem Wissen, um sie sicher zu betreiben und zu warten. Sie verzeihen unsachgemäßen Gebrauch weniger als eine einfache Schmiede.

Die richtige Wahl für Ihr Ziel treffen

Ob Induktion die beste Methode ist, hängt ausschließlich von Ihren spezifischen Anforderungen an Kosten, Volumen und Qualität ab.

- Wenn Ihr Hauptaugenmerk auf der industriellen Großproduktion oder dem Gießen mit hoher Reinheit liegt: Induktion ist aufgrund ihrer Geschwindigkeit, Effizienz und präzisen Steuerung die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf kleinen Hobbyprojekten oder dem Metallrecycling mit geringem Budget liegt: Ein traditioneller Propan- oder Widerstandsofen ist oft praktischer und kostengünstiger.

Letztendlich bietet Induktion eine unübertroffene Leistung beim Schmelzen von Aluminium, wenn Präzision, Geschwindigkeit und Reinheit die wichtigsten Anforderungen sind.

Zusammenfassungstabelle:

| Aspekt | Induktionsschmelzen für Aluminium |

|---|---|

| Prozess | Kontaktloses Erhitzen über Magnetfeld & Wirbelströme |

| Hauptvorteil | Hohe Geschwindigkeit, Energieeffizienz und überlegene Metallreinheit |

| Primärer Anwendungsfall | Industrielle Produktion, Präzisionsguss |

| Hauptüberlegung | Höhere Anfangsinvestition und technische Komplexität |

Bereit für präzises, hochreines Aluminiumschmelzen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, einschließlich Induktionsschmelzsysteme für Labore und F&E-Einrichtungen. Unsere Lösungen gewährleisten effiziente, saubere und kontrollierte Schmelzprozesse. Kontaktieren Sie noch heute unsere Experten, um die perfekte Induktionsschmelzanlage für Ihre spezifischen Anforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist das Prinzip des Vakuuminduktionsschmelzens? Erreichen von ultrareinen Metallen

- Was ist die Vakuumlichtbogen-Schmelztechnik? Entdecken Sie die Präzision des Vakuuminduktionsschmelzens

- Was ist die Hauptfunktion eines Vakuuminduktionsschmelzofens? Hochreine Metalle präzise schmelzen

- Was ist die Vakuuminduktionsmethode? Beherrschen Sie das Schmelzen hochreiner Metalle für fortschrittliche Legierungen

- Was ist VIM in der Metallurgie? Ein Leitfaden zum Vakuum-Induktionsschmelzen für Hochleistungslegierungen