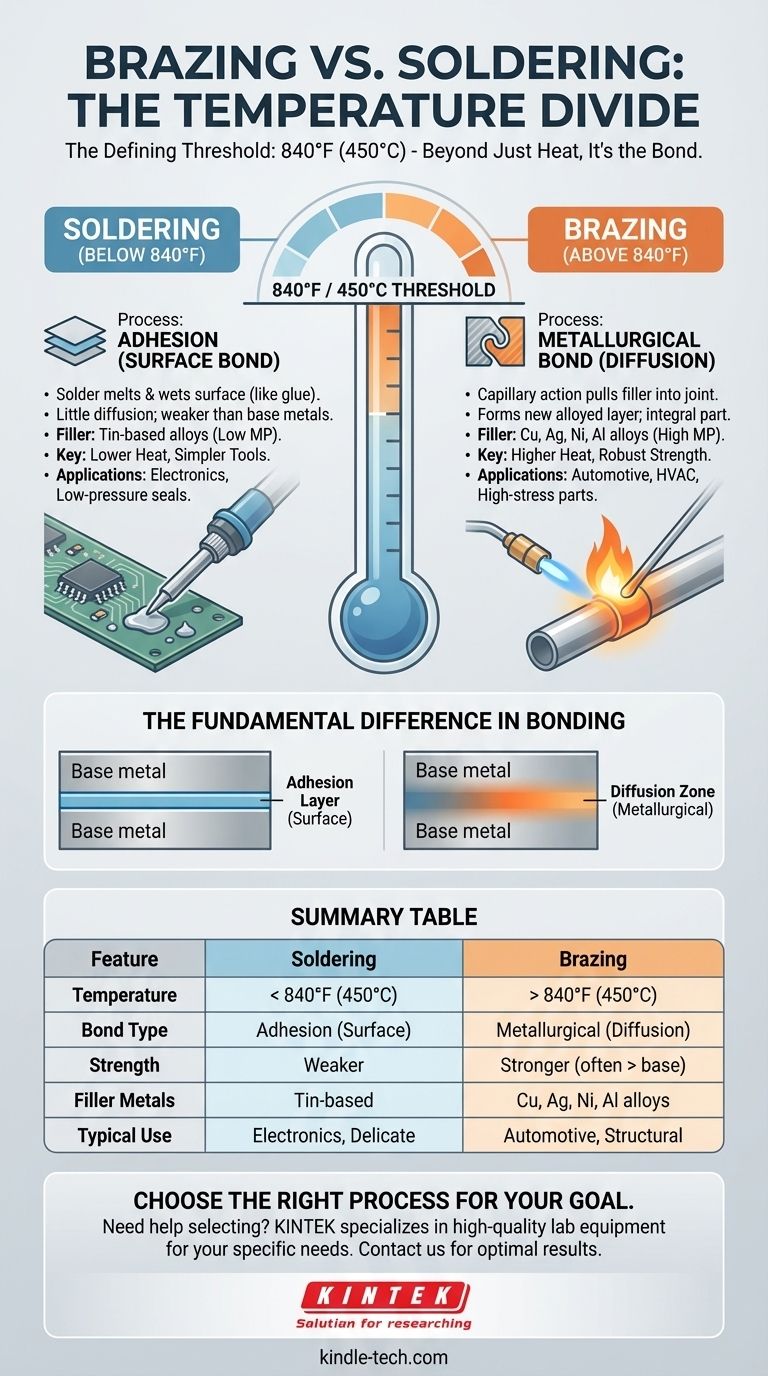

Ja, definitiv. Hartlöten erfordert deutlich höhere Temperaturen als Weichlöten. Der international anerkannte Schwellenwert liegt bei 450 °C (840 °F); Prozesse, die ein Füllmaterial verwenden, das über dieser Temperatur schmilzt, werden als Hartlöten definiert, während diejenigen, die ein Füllmaterial verwenden, das darunter schmilzt, als Weichlöten definiert werden.

Der Kernunterschied ist nicht nur die Temperatur selbst, sondern das, was diese Temperatur ermöglicht. Die höhere Hitze beim Hartlöten erzeugt eine grundlegend andere, viel stärkere metallurgische Verbindung, während das Weichlöten eine einfachere Adhäsion auf Oberflächenebene erzeugt.

Der entscheidende Unterschied: Der Schwellenwert von 450 °C (840 °F)

Die Temperatur ist der kritische Faktor, der die Physik der Verbindung und die Art des verwendeten Füllmaterials bestimmt.

Was beim Weichlöten passiert (unter 450 °C)

Weichlöten ist im Wesentlichen ein Adhäsionsprozess. Das Füllmaterial oder Lötzinn schmilzt und "benetzt" die Oberflächen der Grundmetalle, ähnlich wie Klebstoff zwei Papierstücke zusammenklebt.

Es gibt sehr wenig Diffusion oder Legierungsbildung zwischen dem Lötzinn und den Basisteilen. Die Festigkeit der Verbindung ist auf die Festigkeit des Lötzinns selbst beschränkt, das fast immer viel schwächer ist als die zu verbindenden Metalle.

Was beim Hartlöten passiert (über 450 °C)

Hartlöten erzeugt eine echte metallurgische Verbindung. Bei diesen höheren Temperaturen wird das geschmolzene Füllmaterial durch eine starke Kraft, die sogenannte Kapillarwirkung, in die eng anliegende Fuge gezogen.

Noch wichtiger ist, dass das Füllmaterial aktiv in die Oberfläche der Grundmetalle diffundiert und eine neue legierte Schicht an der Grenzfläche bildet. Das bedeutet, dass die hartgelötete Verbindung ein integraler Bestandteil der Baugruppe wird und nicht nur eine Oberflächenverbindung.

Wie die Temperatur das Füllmaterial bestimmt

Die erforderliche Temperatur beeinflusst direkt die Zusammensetzung des Füllmaterials.

Lötzinne sind typischerweise zinnbasierte Legierungen (z. B. Zinn-Blei, Zinn-Silber, Zinn-Kupfer) mit niedrigen Schmelzpunkten.

Hartlote sind stärkere Legierungen auf Basis von Kupfer, Silber, Nickel oder Aluminium, die viel höhere Energie zum Schmelzen benötigen.

Die praktischen Auswirkungen: Festigkeit und Anwendung

Der Unterschied zwischen einer Oberflächenverbindung und einer metallurgischen Verbindung hat enorme Auswirkungen darauf, wie diese Prozesse eingesetzt werden.

Verbindungsfestigkeit: Die schwächere Verbindung des Weichlötens

Da eine weichgelötete Verbindung auf Adhäsion beruht, eignet sie sich am besten für Anwendungen, bei denen die mechanische Festigkeit nicht das Hauptanliegen ist. Sie ist ideal für die Herstellung elektrischer Leitfähigkeit oder einer einfachen, druckarmen Abdichtung.

Verbindungsfestigkeit: Die robuste Verbindung des Hartlötens

Eine ordnungsgemäß ausgeführte Hartlötverbindung ist außergewöhnlich stark. In vielen Fällen kann der Verbindungsbereich so stark oder stärker sein als die Grundmetalle selbst. Dies macht sie geeignet für Teile, die hohen Belastungen, Vibrationen oder Temperaturschwankungen ausgesetzt sind.

Typische Anwendungen für das Weichlöten

Die geringe Wärmeeinbringung und der Fokus auf Leitfähigkeit machen das Weichlöten zum Standard in der Elektronikfertigung. Es wird auch in einigen Niederdruck-Kupferinstallationen und zum Verbinden empfindlicher, hitzeempfindlicher Komponenten verwendet.

Typische Anwendungen für das Hartlöten

Die Festigkeit und Haltbarkeit des Hartlötens machen es in anspruchsvollen Branchen unverzichtbar. Es wird häufig für Automobilteile (wie Kühler), HLK-Systemkomponenten, Industriewerkzeuge und sogar hochwertige Kochgeschirre verwendet, bei denen Verbindungen konstanten thermischen Zyklen standhalten müssen.

Die Kompromisse verstehen

Die Wahl eines Prozesses geht nicht nur darum, maximale Festigkeit anzustreben; es geht darum, Komplexität, Kosten und Risiken abzuwägen.

Die Kosten der Festigkeit: Wärmeeinbringung und Geschick

Die hohen Temperaturen beim Hartlöten erfordern leistungsstärkere Wärmequellen wie Brenner oder Öfen. Diese erhebliche Wärmeeinbringung birgt das Risiko von Verzug, Verformung oder metallurgischen Schäden an den Grundmetallen, wenn sie nicht von einem erfahrenen Bediener kontrolliert wird.

Der Vorteil der Einfachheit: Zugänglichkeit des Weichlötens

Das Weichlöten ist wesentlich zugänglicher. Der geringe Wärmebedarf bedeutet, dass einfachere, billigere Werkzeuge wie ein Lötkolben oder ein kleiner Brenner verwendet werden können. Der Prozess ist für Anfänger fehlerverzeihender und erfordert weniger strenge Vorbereitung.

Material- und Designbeschränkungen

Die hohe Hitze des Hartlötens macht es ungeeignet zum Verbinden von Komponenten mit niedrigen Schmelzpunkten oder für Anwendungen wie Leiterplatten, bei denen benachbarte Komponenten zerstört würden. Die Notwendigkeit eines engen Spaltes für die Kapillarwirkung stellt auch höhere Anforderungen an das Design und die Passgenauigkeit der Teile.

Die richtige Wahl für Ihr Ziel treffen

Die Hauptanforderung Ihrer Anwendung sollte Ihre Wahl zwischen diesen beiden leistungsstarken Fügemethoden bestimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit, Haltbarkeit und Leistung unter Belastung liegt: Hartlöten ist die überlegene Wahl, da es eine robuste, dauerhafte metallurgische Verbindung schafft.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden hitzeempfindlicher Elektronik oder der Vermeidung von Grundmetallverformungen liegt: Weichlöten ist der richtige Prozess aufgrund seiner deutlich geringeren und lokalisierteren Wärmeeinbringung.

- Wenn Ihr Hauptaugenmerk auf Zugänglichkeit und einer einfachen Abdichtung für eine nicht-strukturelle Verbindung liegt: Weichlöten bietet eine effektive und kostengünstige Lösung für viele allgemeine Aufgaben.

Das Verständnis dieser grundlegenden Temperaturunterscheidung ist der Schlüssel zur Auswahl der richtigen Fügemethode für ein erfolgreiches und zuverlässiges Ergebnis.

Zusammenfassungstabelle:

| Verfahren | Temperaturbereich | Verbindungstyp | Typische Füllmaterialien | Schlüsselanwendungen |

|---|---|---|---|---|

| Weichlöten | Unter 450 °C (840 °F) | Adhäsion (Oberflächenverbindung) | Zinnbasierte Legierungen (z. B. Zinn-Blei, Zinn-Silber) | Elektronik, Niederdruck-Rohrleitungen, empfindliche Komponenten |

| Hartlöten | Über 450 °C (840 °F) | Metallurgisch (Diffusionsbindung) | Kupfer-, Silber-, Nickel- oder Aluminiumlegierungen | Automobilteile, HLK-Systeme, Industriewerkzeuge, hochbelastete Verbindungen |

Benötigen Sie Hilfe bei der Auswahl des richtigen Fügeverfahrens für Ihre Labor- oder Produktionsanforderungen? Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte und Verbrauchsmaterialien anzubieten, die auf Ihre spezifischen Anforderungen zugeschnitten sind. Egal, ob Sie mit empfindlicher Elektronik oder hochfesten Komponenten arbeiten, unser Fachwissen stellt sicher, dass Sie die richtigen Werkzeuge für optimale Ergebnisse erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Welche Faktoren beeinflussen das allgemeine Design eines Rohrofens? Passen Sie Ihren Prozess an das perfekte System an

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten