Ja, Hartlöten ist eine gängige und effektive Methode zum Verbinden oder Reparieren von Gusseisen. Es wird oft als „Hartlötung“ bezeichnet und ist besonders nützlich für komplexe Gussteile oder Eisensorten, die schwer zu schweißen sind, da es das Grundmetall deutlich weniger thermisch belastet.

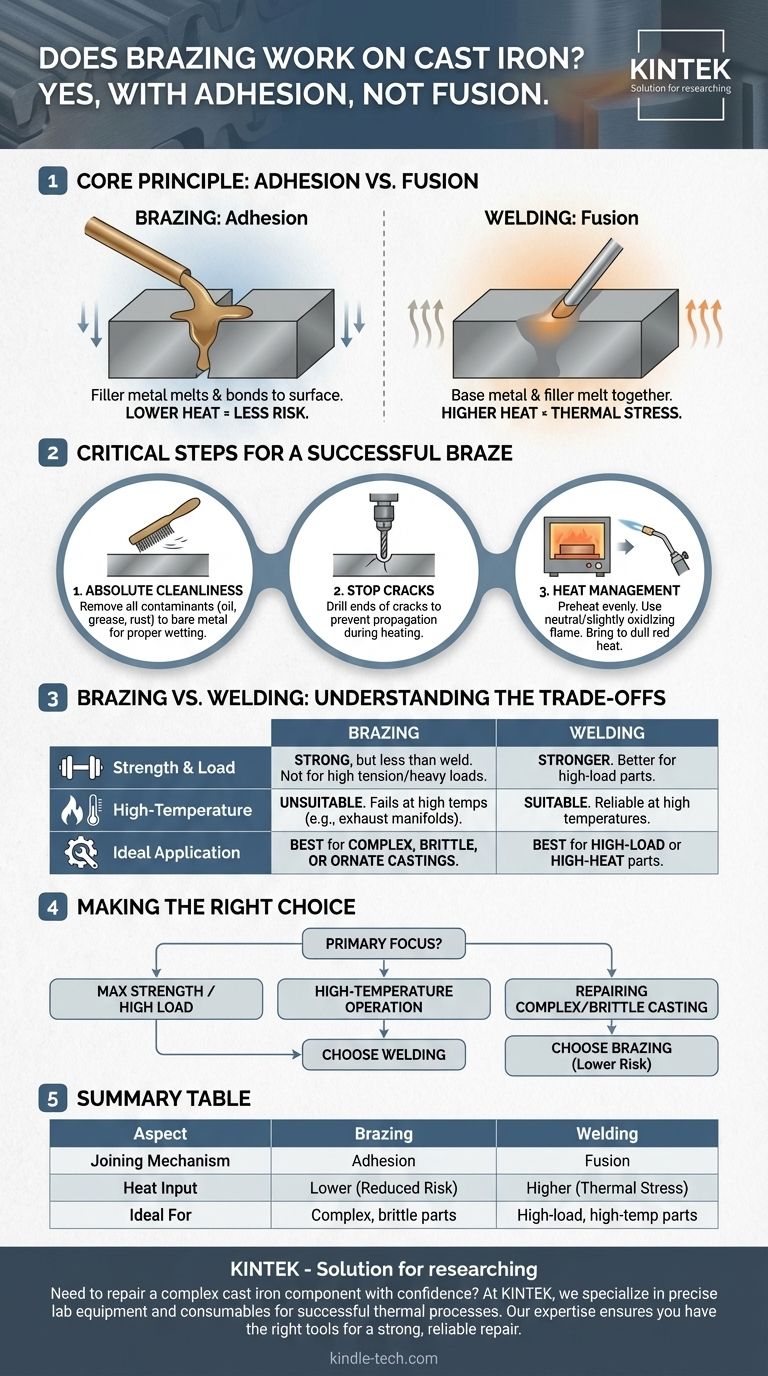

Das Kernprinzip, das es zu verstehen gilt, ist, dass beim Hartlöten Gusseisen durch Adhäsion und nicht durch Fusion verbunden wird. Ein Füllmetall mit einem niedrigeren Schmelzpunkt fließt auf die Oberfläche des Gusseisens und haftet daran, ohne das Eisen selbst zu schmelzen. Dies macht es zu einer hitzearmeren, risikoreduzierten Alternative zum eigentlichen Schweißen.

Wie Hartlöten bei Gusseisen funktioniert

Beim herkömmlichen Schweißen werden sowohl das Grundmetall als auch der Schweißstab geschmolzen, wodurch sie zu einem einzigen, durchgehenden Stück verschmelzen. Hartlöten funktioniert nach einem anderen Prinzip, das oft besser für die spröde Beschaffenheit von Gusseisen geeignet ist.

Die Rolle der Adhäsion

Beim Hartlöten schmilzt nur das Füllmaterial (typischerweise ein Bronze- oder Messinglegierungsstab). Dieses geschmolzene Füllmaterial wird durch Kapillarwirkung in die vorbereitete Verbindung gezogen, wo es an den Oberflächen des Gusseisens haftet und wie ein sehr starker metallischer Klebstoff wirkt.

Warum dies das Gussteil schützt

Gusseisen ist empfindlich gegenüber schnellem Erhitzen und Abkühlen, was zu Rissen führen kann. Da das Hartlöten bei einer viel niedrigeren Temperatur als das Schweißen erfolgt, wird der thermische Schock für das Teil minimiert. Dies reduziert das Risiko, dass der Reparaturprozess neue Risse verursacht, drastisch.

Entscheidende Schritte für eine erfolgreiche Hartlötung

Die richtige Vorbereitung und Wärmesteuerung sind nicht optional, sondern unerlässlich, um eine starke, dauerhafte Verbindung bei Gusseisen herzustellen.

Absolute Sauberkeit ist nicht verhandelbar

Der Erfolg der Hartlötung hängt vollständig davon ab, ob das Füllmetall die Gusseisenoberfläche „benetzen“ und daran haften kann. Jegliches Öl, Fett, Rost oder andere Verunreinigungen verhindern die Bildung dieser Verbindung und führen zu einer fehlerhaften Verbindung. Die Oberfläche muss bis auf blankes, helles Metall gereinigt werden.

Verhindern Sie die Ausbreitung von Rissen

Bei der Reparatur eines Risses ist es üblich, an jedem sichtbaren Ende des Bruchs ein kleines Loch zu bohren. Dies entlastet die Spannungskonzentration an der Spitze des Risses und verhindert, dass er sich während des Erwärmungsprozesses weiter ausbreitet.

Wärmemanagement: Vorwärmen und Flammenkontrolle

Das Teil muss gleichmäßig erhitzt werden, um Spannungen zu vermeiden. Bei größeren Gussteilen ist das Vorwärmen des gesamten Stücks in einem Ofen die ideale Methode. Während des Prozesses wird eine neutrale oder leicht oxidierende Flamme verwendet, um den Verbindungsbereich auf ein mattes Rot zu erhitzen, bevor der Füllstab aufgetragen wird.

Die Kompromisse verstehen: Hartlöten vs. Schweißen

Die Wahl zwischen Hartlöten und Schweißen erfordert eine objektive Betrachtung der Anforderungen, die an das fertige Teil gestellt werden. Hartlöten ist ein ausgezeichnetes Werkzeug, hat aber klare Grenzen.

Festigkeit und Tragfähigkeit

Eine ordnungsgemäß durchgeführte Hartlötung ist stark, aber nicht so stark wie eine echte Schweißnaht. Die Festigkeit liegt im Füllmaterial selbst und seiner Haftung auf der Oberfläche. Bei Teilen, die hoher Zugbelastung oder schweren strukturellen Lasten ausgesetzt sind, bietet eine ordnungsgemäße Fusionsschweißung eine robustere Reparatur.

Hochtemperaturanwendungen

Die für das Hartlöten verwendeten Füllmetalle haben einen deutlich niedrigeren Schmelzpunkt als Gusseisen. Dies macht das Hartlöten für Teile, die bei hohen Temperaturen arbeiten, wie Auspuffkrümmer oder interne Motorkomponenten, völlig ungeeignet, da die Hartlötverbindung versagen würde.

Wann Hartlöten die überlegene Wahl ist

Hartlöten glänzt bei der Reparatur von komplexen, verzierten oder „schwer zu schweißenden“ Gusseisensorten. Seine geringere Wärmeeinbringung macht es zur idealen Wahl für Teile, bei denen das Risiko eines Risses durch ein vollständiges Schweißverfahren inakzeptabel hoch ist und das Teil keiner extremen Belastung oder Hitze ausgesetzt ist.

Die richtige Wahl für Ihre Reparatur treffen

Lassen Sie sich bei Ihrer Entscheidung von der Anwendung des Teils leiten.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit für ein hochbelastetes Teil liegt: Ein ordnungsgemäßes Fusionsschweißverfahren ist die passendere Wahl.

- Wenn Ihr Teil bei hohen Temperaturen arbeitet: Hartlöten ist ungeeignet und wird versagen; Schweißen ist die einzig zuverlässige Option.

- Wenn Ihr Hauptaugenmerk auf der Reparatur eines komplexen oder spröden Gussteils liegt, das keiner schweren Last ausgesetzt ist: Hartlöten ist eine ausgezeichnete, risikoärmere Methode, die die Wahrscheinlichkeit weiterer Schäden minimiert.

Indem Sie diese Prinzipien verstehen, können Sie selbstbewusst die richtige Methode wählen, um Ihre Gusseisenkomponenten zuverlässig zu reparieren.

Zusammenfassungstabelle:

| Aspekt | Hartlöten bei Gusseisen |

|---|---|

| Verbindungsmechanismus | Adhäsion (Füllmetall haftet an der Oberfläche) |

| Wärmeeintrag | Geringer, reduziert thermische Belastung und Rissrisiko |

| Ideal für | Komplexe, spröde oder schwer zu schweißende Gussteile |

| Festigkeit | Stark, aber nicht so stark wie eine Fusionsschweißung |

| Temperaturgrenze | Ungeeignet für Hochtemperaturanwendungen (z. B. Auspuffkrümmer) |

Müssen Sie eine komplexe Gusseisenkomponente mit Zuversicht reparieren?

Hartlöten bietet eine kontrollierte, hitzearme Alternative zum herkömmlichen Schweißen und minimiert das Risiko, Ihre wertvollen Gussteile zu beschädigen. Bei KINTEK sind wir darauf spezialisiert, die präzisen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für erfolgreiche thermische Prozesse erforderlich sind. Unsere Expertise stellt sicher, dass Sie über die richtigen Werkzeuge für eine starke, zuverlässige Reparatur verfügen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung