In vielen kritischen Anwendungen: Ja. Wärmebehandlung ist ein grundlegendes metallurgisches Verfahren, das verwendet wird, um die Festigkeit und Härte bestimmter Metalle, insbesondere von Stahl, gezielt zu erhöhen. Dies wird nicht durch Zugabe von Material erreicht, sondern durch Manipulation der inneren Kristallstruktur des Metalls – seiner Mikrostruktur – durch einen kontrollierten Zyklus von Erhitzen und Abkühlen. Das Ergebnis ist ein Material, das präzise für eine anspruchsvolle Anwendung entwickelt wurde.

Wärmebehandlung ist kein einzelner Prozess, sondern eine Familie von Techniken, die darauf abzielen, die Eigenschaften eines Metalls zu manipulieren. Während viele dieser Prozesse die Festigkeit und Härte erheblich erhöhen, geht dieser Gewinn fast immer mit einem Kompromiss einher, typischerweise durch die Verringerung der Duktilität des Materials und dessen spröder werden.

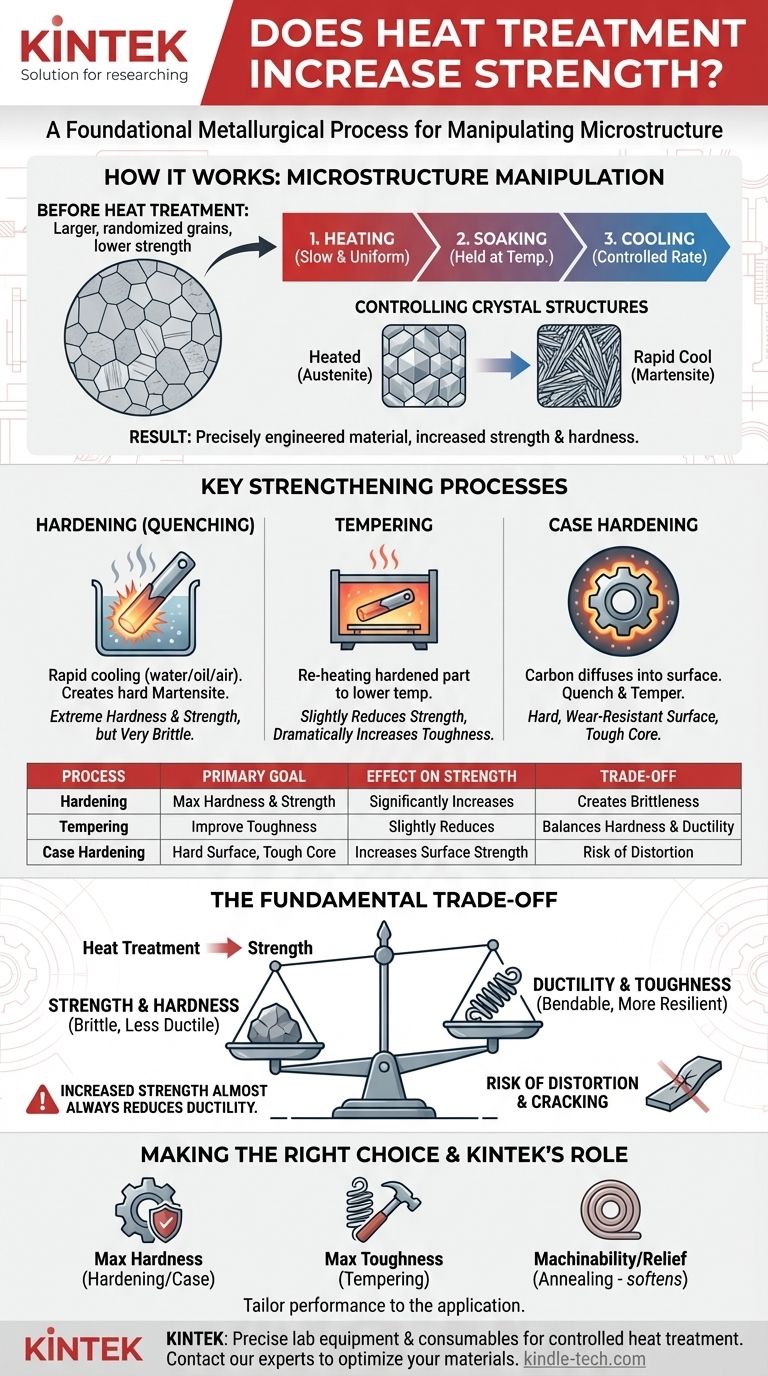

Wie Wärmebehandlung grundsätzlich funktioniert

Um zu verstehen, wie Wärmebehandlung Metall stärkt, muss man seine innere Struktur betrachten. Der Prozess ist eine bewusste Manipulation der kristallinen Anordnung des Metalls.

Die Rolle der Mikrostruktur

Metalle bestehen aus mikroskopisch kleinen Kristallen oder „Körnern“. Die Größe, Form und Anordnung dieser Körner – die Mikrostruktur – bestimmen die mechanischen Eigenschaften des Materials, einschließlich seiner Festigkeit, Härte und Duktilität.

Erhitzen, Halten und Abkühlen

Nahezu alle Wärmebehandlungsprozesse umfassen drei grundlegende Phasen:

- Erhitzen: Das Metall wird langsam und gleichmäßig auf eine bestimmte Temperatur erhitzt.

- Halten: Es wird lange genug bei dieser Temperatur gehalten, damit die gewünschten inneren Veränderungen im gesamten Bauteil stattfinden können.

- Abkühlen: Es wird mit einer spezifischen, kontrollierten Rate auf Raumtemperatur abgekühlt. Die Geschwindigkeit dieser Abkühlphase ist oft der kritischste Faktor bei der Bestimmung der endgültigen Eigenschaften.

Das Ziel: Kontrolle der Kristallstrukturen

Das Erhitzen von Stahl über eine kritische Temperatur löst seinen Kohlenstoffgehalt in einer Struktur namens Austenit auf. Durch die Kontrolle der Abkühlgeschwindigkeit bestimmen Sie die endgültige Struktur, die sich bildet. Eine sehr schnelle Abkühlung (Abschrecken) schließt den Kohlenstoff in einer harten, spröden, nadelartigen Struktur namens Martensit ein, die für die signifikante Zunahme von Festigkeit und Härte verantwortlich ist.

Wichtige Wärmebehandlungen, die die Festigkeit erhöhen

Es werden verschiedene Prozesse verwendet, um unterschiedliche Ergebnisse zu erzielen, aber einige sind speziell darauf ausgelegt, die Festigkeit zu maximieren.

Härten (Abschrecken)

Dies ist der häufigste Festigungsprozess. Der Stahl wird erhitzt, um Austenit zu bilden, und dann schnell in einem Medium wie Wasser, Öl oder Luft abgekühlt – oder abgeschreckt. Diese schnelle Abkühlung erzeugt die harte martensitische Struktur.

Ein gehärtetes Teil ist extrem hart und fest, aber auch sehr spröde, was es für die meisten Anwendungen ohne weitere Bearbeitung ungeeignet macht.

Anlassen

Anlassen ist ein sekundärer Prozess, der unmittelbar nach dem Härten durchgeführt wird. Das gehärtete Teil wird auf eine viel niedrigere Temperatur wiedererhitzt und dort für eine bestimmte Zeit gehalten.

Dieser Prozess reduziert die extreme Härte und Festigkeit geringfügig, erhöht aber die Zähigkeit (die Fähigkeit, Bruch zu widerstehen) dramatisch und baut die durch das Abschrecken verursachten inneren Spannungen ab. Die endgültige Festigkeit wird durch die Anlasstemperatur bestimmt.

Einsatzhärten (Aufkohlen)

Für Teile, die eine sehr harte, verschleißfeste Oberfläche, aber einen zähen, duktilen Kern benötigen (wie Zahnräder oder Lager), wird das Einsatzhärten verwendet. Bei diesem Prozess wird ein kohlenstoffarmer Stahl in einer kohlenstoffreichen Atmosphäre erhitzt.

Kohlenstoff diffundiert in die Oberfläche des Teils und erzeugt eine „Randschicht“ mit hohem Kohlenstoffgehalt. Das Teil wird dann abgeschreckt und angelassen, was zu einer extrem harten äußeren Schicht führt, während der kohlenstoffarme Kern weicher und zäher bleibt.

Die Kompromisse verstehen

Wärmebehandlung ist kein „kostenloses Mittagessen“. Die Optimierung einer Eigenschaft bedeutet oft einen Kompromiss bei einer anderen. Das Verständnis dieser Kompromisse ist für jede technische Anwendung unerlässlich.

Festigkeit vs. Duktilität (Das Sprödigkeitsproblem)

Dies ist der grundlegendste Kompromiss. Wenn Sie die Festigkeit und Härte eines Metalls durch Wärmebehandlung erhöhen, verringern Sie fast immer seine Duktilität – seine Fähigkeit, sich zu biegen oder zu verformen, ohne zu brechen.

Ein ungehärtetes, vollständig gehärtetes Stahlstück kann so spröde wie Glas sein und bei starkem Aufprall zersplittern. Anlassen ist der Akt, ein wenig Festigkeit für viel notwendige Zähigkeit einzutauschen.

Das Risiko von Verzug und Rissbildung

Die schnellen Heiz- und Kühlzyklen, insbesondere das Abschrecken, erzeugen immense innere Spannungen im Material. Dies kann dazu führen, dass sich das Teil während des Prozesses verzieht, verformt oder sogar reißt, insbesondere bei komplexen Geometrien.

Nicht alle Metalle sind gleich

Die Wärmebehandlung hängt stark vom Legierungsgehalt des Materials ab. Einfache Kohlenstoffstähle benötigen ein sehr schnelles Abschrecken, während bestimmte legierte Stähle (die Elemente wie Chrom oder Molybdän enthalten) mit einer viel langsameren Abkühlung gehärtet werden können, wodurch das Risiko von Verzug verringert wird.

Darüber hinaus sind nicht alle Metalle auf die gleiche Weise härtbar. Die meisten Aluminiumlegierungen werden beispielsweise durch einen anderen Prozess namens Aushärtung verstärkt, während Metalle wie Titan ihre eigenen einzigartigen Wärmebehandlungsverfahren haben.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl eines Wärmebehandlungsprozesses hängt vollständig von der beabsichtigten Verwendung des Bauteils ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Verschleißfestigkeit liegt: Ein Härte- und Niedertemperaturanlassprozess oder Einsatzhärten ist der richtige Ansatz.

- Wenn Ihr Hauptaugenmerk auf Zähigkeit und Schlagfestigkeit liegt: Ein Härte- und Hochtemperaturanlassprozess wird verwendet, um ein besseres Gleichgewicht zwischen Festigkeit und Duktilität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Bearbeitbarkeit oder dem Abbau innerer Spannungen liegt: Eine andere Art der Wärmebehandlung, wie das Glühen, wird verwendet, die das Metall tatsächlich erweicht und seine Festigkeit reduziert.

Letztendlich bietet die Wärmebehandlung eine präzise Kontrolle über die Materialeigenschaften, sodass Sie die Leistung an eine spezifische technische Anforderung anpassen können.

Zusammenfassungstabelle:

| Wärmebehandlungsprozess | Primäres Ziel | Auswirkung auf die Festigkeit | Wesentlicher Kompromiss |

|---|---|---|---|

| Härten (Abschrecken) | Maximale Härte & Festigkeit | Erhöht sich erheblich | Erzeugt Sprödigkeit |

| Anlassen | Verbesserung der Zähigkeit | Reduziert sich geringfügig | Gleicht Härte & Duktilität aus |

| Einsatzhärten | Harte Oberfläche, zäher Kern | Erhöht die Oberflächenfestigkeit | Komplexer Prozess, Verzugsrisiko |

Müssen Sie die Festigkeit und Haltbarkeit Ihrer Metallkomponenten optimieren? Der richtige Wärmebehandlungsprozess ist entscheidend für die Leistung. KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung und Verbrauchsmaterialien, die für kontrollierte Wärmebehandlungsprozesse benötigt werden, von Öfen bis zu Abschreckmedien. Unsere Expertise hilft Laboren und Herstellern, die exakten Materialeigenschaften zu erreichen, die für ihre anspruchsvollsten Anwendungen erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre materialtechnischen Anforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Was ist die maximale Temperatur in einem Vakuumofen? Es hängt von Ihren Materialien und Prozessanforderungen ab