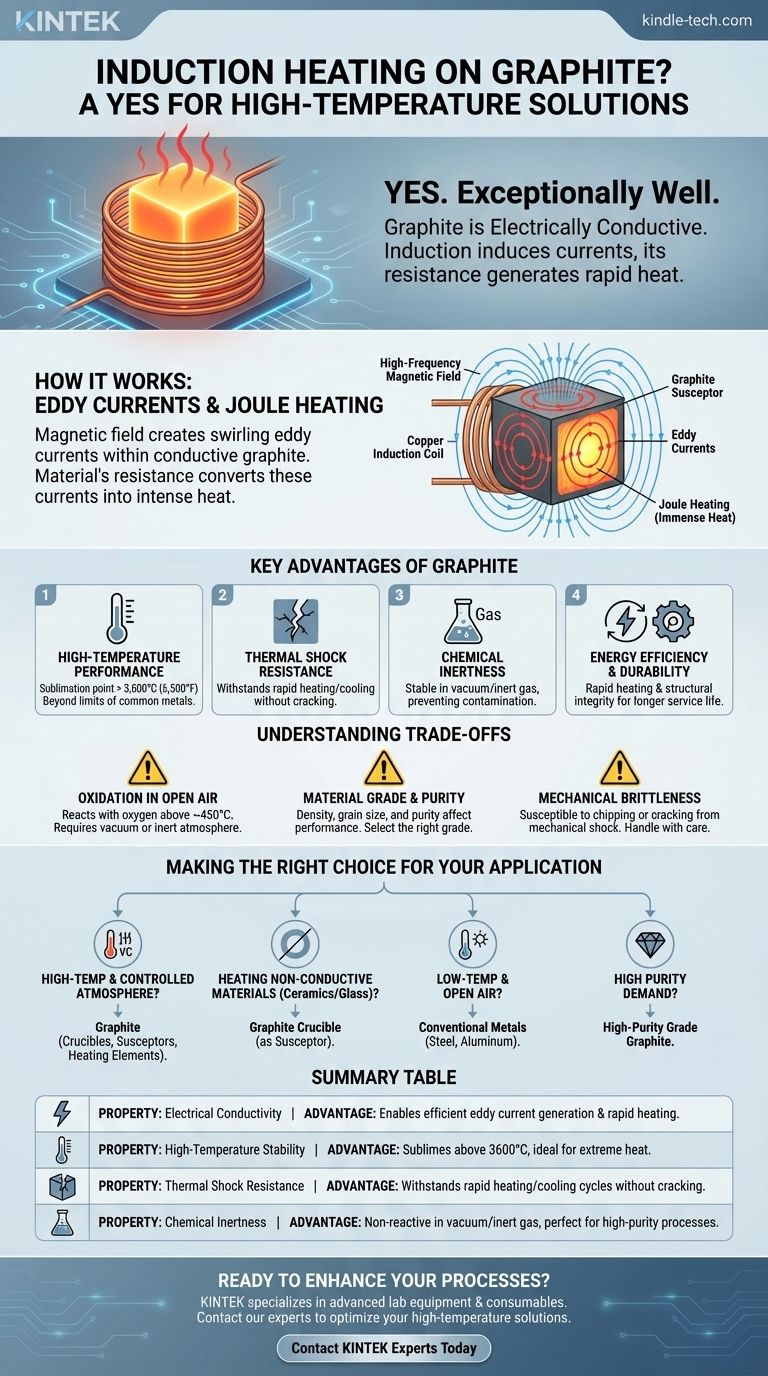

Ja, Induktionserwärmung funktioniert bei Graphit außergewöhnlich gut. Obwohl oft mit Metallen assoziiert, gilt das Grundprinzip der Induktionserwärmung für jedes elektrisch leitfähige Material, und Graphit ist ein effektiver Stromleiter. Es wird häufig für Anwendungen wie Graphittiegel und Heizelemente in Hochtemperaturöfen verwendet.

Der Schlüssel zum Verständnis liegt darin, die Vorstellung von "Metall" von "elektrisch leitfähig" zu trennen. Induktionserwärmung induziert elektrische Ströme in einem Material; die Leitfähigkeit von Graphit ermöglicht die Bildung dieser Ströme, und sein natürlicher Widerstand bewirkt, dass es sich schnell und effizient erwärmt.

Wie Induktionserwärmung mit Graphit funktioniert

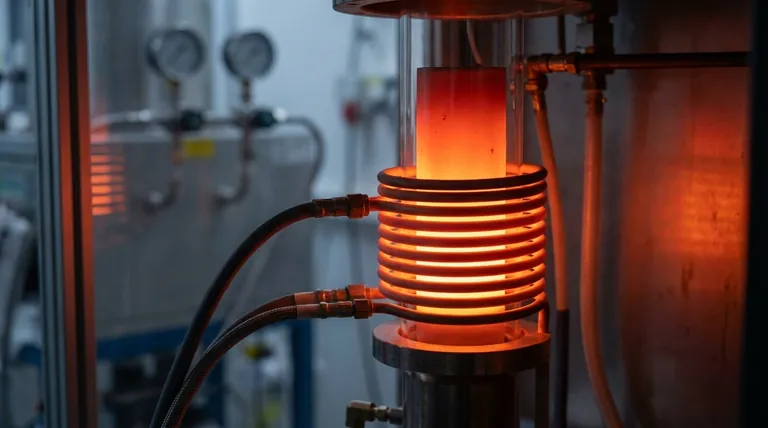

Induktionserwärmung ist ein berührungsloser Prozess. Sie verwendet ein hochfrequentes, wechselndes Magnetfeld, das von einer Kupferspule erzeugt wird, um elektrische Ströme in einem Zielmaterial zu induzieren.

Das Prinzip der elektrischen Leitfähigkeit

Das Magnetfeld erzeugt wirbelnde elektrische Ströme im Material, bekannt als Wirbelströme. Der dem Material innewohnende Widerstand gegen den Fluss dieser Ströme erzeugt durch einen Prozess, der als Joulesche Wärme bezeichnet wird, immense Hitze.

Da Graphit elektrisch leitfähig ist, unterstützt es die Bildung dieser Wirbelströme bereitwillig. Dies ermöglicht eine direkte, schnelle und präzise Erwärmung ohne physischen Kontakt mit der Induktionsspule.

Graphit als idealer Suszeptor

In der Induktionsterminologie wird ein Material, das direkt durch das Magnetfeld erwärmt wird, als Suszeptor bezeichnet. Graphit ist ein ausgezeichneter Suszeptor, nicht nur weil es leitfähig ist, sondern auch wegen seiner anderen einzigartigen Eigenschaften, die es in bestimmten Anwendungen vielen Metallen überlegen machen.

Hauptvorteile der Verwendung von Graphit

Ingenieure und Wissenschaftler wählen Graphit für die Induktionserwärmung aus mehreren entscheidenden Gründen, insbesondere in anspruchsvollen Hochtemperaturumgebungen.

Hochtemperaturleistung

Im Gegensatz zu den meisten Metallen, die schmelzen, hat Graphit einen extrem hohen Sublimationspunkt (über 3.600 °C oder 6.500 °F). Dies ermöglicht den Einsatz in Öfen für Prozesse, die bei Temperaturen weit über den Grenzen gängiger Metalle liegen.

Thermoschockbeständigkeit

Graphit kann schnellen Temperaturänderungen standhalten, ohne zu reißen oder zu versagen. Dies macht es perfekt für Anwendungen mit schnellen Heiz- und Kühlzyklen, wodurch die Durchlaufzeiten und die Produktivität des Ofens erhöht werden.

Chemische Inertheit

In Vakuum- oder Inertgasumgebungen ist Graphit chemisch stabil und reagiert nicht mit den zu verarbeitenden Materialien. Dies ist entscheidend in der Halbleiterindustrie oder beim Schmelzen hochreiner Legierungen, wo eine Kontamination durch einen Metalltiegel inakzeptabel wäre.

Energieeffizienz und Langlebigkeit

Die Fähigkeit von Graphit, sich schnell zu erwärmen, führt zu einer höheren Energieeffizienz. Darüber hinaus verleiht ihm seine strukturelle Integrität bei hohen Temperaturen eine längere Lebensdauer im Vergleich zu vielen alternativen Materialien, was die Betriebszeit des Ofens erhöht.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, ist Graphit keine Universallösung. Das Verständnis seiner Grenzen ist entscheidend für eine erfolgreiche Implementierung.

Oxidation an der Luft

Die größte Einschränkung von Graphit ist seine Reaktion mit Sauerstoff bei hohen Temperaturen. Wenn es über ca. 450 °C (842 °F) in Gegenwart von Luft erhitzt wird, beginnt es zu oxidieren oder zu verbrennen.

Aus diesem Grund wird Graphit für Hochtemperatur-Induktionsanwendungen fast immer in einem Vakuum oder einer Inertgasatmosphäre (wie Argon oder Stickstoff) verwendet, um es zu schützen.

Materialgüte und Reinheit

Nicht jeder Graphit ist gleich. Die Dichte, Korngröße und Reinheit des Graphits beeinflussen seine elektrische Leitfähigkeit, Festigkeit und Lebensdauer. Die Auswahl der richtigen Güte für Ihre spezifische Temperatur und Anwendung ist entscheidend für eine vorhersehbare Leistung.

Mechanische Sprödigkeit

Im Vergleich zu Metallen ist Graphit spröde. Obwohl es eine hohe Druckfestigkeit besitzt, kann es bei mechanischen Stößen oder unsachgemäßer Handhabung absplittern oder reißen. Bei der Installation und Beladung von Graphitkomponenten ist Vorsicht geboten.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung für die Verwendung von Graphit hängt vollständig von den Anforderungen Ihres Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturverarbeitung in einer kontrollierten Atmosphäre liegt: Graphit ist ein Industriestandard und oft die überlegene Wahl für Tiegel, Suszeptoren und Heizelemente.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung nichtleitender Materialien (wie Keramik oder Glas) liegt: Ein Graphittiegel ist ein perfektes Zwischenprodukt, das als sauberer, effizienter Suszeptor fungiert, der Ihr Material durch Leitung und Strahlung erwärmt.

- Wenn Ihr Hauptaugenmerk auf der Niedertemperaturerwärmung an der Luft liegt: Ein herkömmliches Metall wie Stahl oder Aluminium ist wahrscheinlich eine praktischere und kostengünstigere Wahl.

- Wenn Ihre Anwendung hohe Reinheit erfordert: Stellen Sie sicher, dass Sie hochreinen Graphit verwenden, um eine Kontamination des zu erwärmenden Materials zu vermeiden.

Wenn seine Eigenschaften richtig verstanden und genutzt werden, ist Graphit ein unglaublich leistungsstarkes und effizientes Material für Induktionsheizungsanwendungen.

Zusammenfassungstabelle:

| Eigenschaft | Vorteil für die Induktionserwärmung |

|---|---|

| Elektrische Leitfähigkeit | Ermöglicht effiziente Wirbelstromerzeugung und schnelle Erwärmung. |

| Hochtemperaturstabilität | Sublimiert über 3600 °C, ideal für extreme Hitzeanwendungen. |

| Thermoschockbeständigkeit | Hält schnellen Heiz-/Kühlzyklen ohne Rissbildung stand. |

| Chemische Inertheit | Nicht reaktiv im Vakuum/Inertgas, perfekt für hochreine Prozesse. |

Bereit, Ihre Hochtemperaturprozesse mit präziser Induktionserwärmung zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung und Verbrauchsmaterialien und bietet robuste Lösungen für Ihre anspruchsvollsten thermischen Anwendungen. Unser Fachwissen in Materialien wie Graphit stellt sicher, dass Sie die richtigen Komponenten für überragende Leistung, Energieeffizienz und langfristige Haltbarkeit erhalten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Graphitlösungen die Effizienz und Ergebnisse Ihres Labors optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

Andere fragen auch

- Wird Graphit durch Hitze beeinflusst? Entdecken Sie seine bemerkenswerte Festigkeit und Stabilität bei hohen Temperaturen

- Warum ist Graphit hitzebeständig? Entdecken Sie seine extreme thermische Stabilität für Ihr Labor

- Welche Eigenschaften hat Graphit bei hohen Temperaturen? Entdecken Sie seine Stärke und Stabilität bei extremer Hitze

- Wie wird synthetischer Graphit hergestellt? Ein tiefer Einblick in den Hochtemperaturprozess

- Ist Graphit bei hohen Temperaturen gut? Sein extremes Hitzepotenzial entschlüsseln