Kurz gesagt, nein. PVD-Beschichtungen (Physical Vapor Deposition) zerkratzen nicht leicht. Sie sind speziell dafür entwickelt, eine sehr harte, haltbare Oberfläche zu schaffen, die deutlich widerstandsfähiger gegen Abrieb und Verschleiß ist als herkömmliche Beschichtungsverfahren oder das Basismaterial selbst. Der Prozess erzeugt einen dünnen Film, der atomar mit dem Metall verbunden ist, was zu einer Oberfläche führt, die für ihre Dicke außergewöhnlich robust ist.

Die Kratzfestigkeit einer PVD-Beschichtung ist extrem hoch, aber ihre tatsächliche Leistung hängt von zwei Dingen ab: der Härte der Beschichtung selbst und der Härte des darunter liegenden Materials. Eine harte Beschichtung auf einem weichen Metall kann immer noch durch einen Aufprall beschädigt werden, der das darunterliegende Substrat verformt.

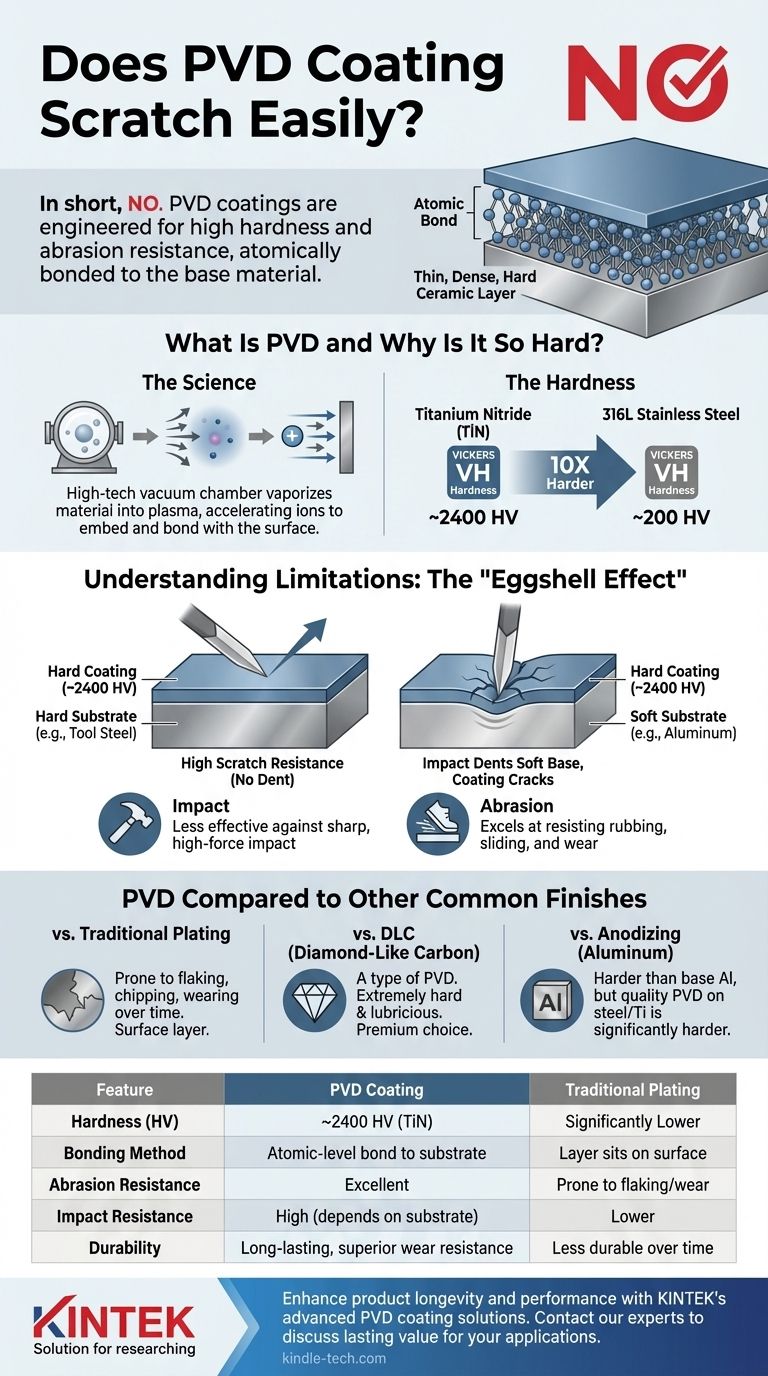

Was ist PVD und warum ist es so hart?

Um die Haltbarkeit von PVD zu verstehen, müssen Sie zuerst den Prozess verstehen. Es ist keine Farbe, Pulverbeschichtung oder ein einfaches Beschichtungsverfahren.

Die Wissenschaft in einfachen Worten

Stellen Sie sich den Unterschied zwischen dem Streichen einer Wand und dem Beizen von Holz vor. Farbe sitzt auf der Oberfläche, während Beize eindringt und Teil der Holzfasern wird.

PVD ähnelt eher der Beiz-Analogie, aber auf molekularer Ebene. In einer Hightech-Vakuumkammer wird ein festes Material (wie Titannitrid) zu einem Plasma aus Atomen und Ionen verdampft. Eine elektrische Spannung beschleunigt diese Partikel dann auf das zu beschichtende Objekt zu, wodurch sie in dessen Oberfläche eindringen und sich mit ihr verbinden.

Wie dieser Prozess Härte erzeugt

Dieser Prozess bildet eine dünne, dichte und außergewöhnlich gut haftende Keramikschicht. Diese Schicht, oft nur wenige Mikrometer dick, ist das, was die Härte verleiht.

Zum Beispiel hat eine gängige PVD-Beschichtung wie Titannitrid (TiN) eine Vickershärte von etwa 2400 HV, während 316L-Edelstahl nur etwa 200 HV aufweist. Die PVD-Beschichtung ist buchstäblich um eine Größenordnung härter als der Stahl, den sie schützt.

Verständnis der Kompromisse und Einschränkungen

Obwohl extrem haltbar, sind PVD-Beschichtungen nicht unzerstörbar. Ihre Einschränkungen sind vorhersehbar und für jede Anwendung wichtig zu verstehen.

Der "Eierschalen-Effekt"

Dies ist das wichtigste Konzept zum Verständnis der PVD-Haltbarkeit. Eine PVD-Beschichtung ist wie eine harte Eierschale. Wenn Sie diese Eierschale auf eine harte Oberfläche wie eine Granitarbeitsplatte legen, ist sie sehr schwer zu zerkratzen.

Wenn Sie dieselbe Eierschale jedoch auf einen weichen Schwamm legen und darauf drücken, verformt sich der Schwamm und die harte Schale bricht.

Dasselbe gilt für PVD. Eine harte PVD-Beschichtung auf einem weichen Grundmetall (wie Aluminium oder weicherem Edelstahl) ist sehr widerstandsfähig gegen Oberflächenkratzer. Ein scharfer Aufprall kann jedoch das darunterliegende weiche Metall verbeulen, wodurch sich die PVD-Beschichtung verformt und möglicherweise zusammen mit der Delle reißt oder absplittert. Der sichtbare Schaden entsteht nicht durch das Zerkratzen der Beschichtung, sondern durch das Versagen des gesamten Materialsystems.

Aufprall vs. Abrieb

PVD-Beschichtungen sind hervorragend widerstandsfähig gegen Abrieb. Dazu gehören Reiben, Gleiten oder allgemeiner Verschleiß durch Kontakt mit anderen Oberflächen. Deshalb wird sie für Schneidwerkzeuge, Uhrenarmbänder und Türbeschläge verwendet.

Sie ist weniger wirksam gegen einen scharfen, starken Aufprall. Ein direkter Treffer mit einem scharfen Gegenstand kann die Festigkeit des Substrats übersteigen, was zu dem oben beschriebenen "Eierschalen-Effekt" führt.

PVD im Vergleich zu anderen gängigen Oberflächenbehandlungen

Kontext ist entscheidend. Der Wert von PVD wird deutlich, wenn man es mit anderen gängigen Veredelungsmethoden vergleicht.

vs. traditionelle Beschichtung (z.B. Galvanisieren)

PVD ist in Bezug auf Härte und Haftung weit überlegen. Traditionelle Beschichtungen neigen dazu, abzublättern, abzusplittern und sich mit der Zeit abzunutzen, da es sich um eine separate Schicht handelt, die auf dem Metall sitzt. Die atomare Bindung von PVD verhindert dies.

vs. DLC (Diamond-Like Carbon)

DLC ist tatsächlich eine spezielle Art von PVD-Beschichtung. Es gehört zu den härtesten und gleitfähigsten PVD-Optionen, die erhältlich sind, und bietet eine noch größere Kratzfestigkeit als Standardbeschichtungen wie Titannitrid. Es wird oft als Premium-Wahl für High-End-Uhren und Hochleistungswerkzeuge angesehen.

vs. Eloxieren (auf Aluminium)

Eloxieren ist ein Prozess, der die Oberfläche von Aluminium in Aluminiumoxid umwandelt, das härter ist als das Grundaluminium. Eine hochwertige PVD-Beschichtung auf Stahl oder Titan ist jedoch deutlich härter und kratzfester als eine standardmäßige eloxierte Aluminiumoberfläche.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich hängt die Wahl von Ihrem spezifischen Ziel und der Umgebung ab, der das Produkt ausgesetzt sein wird.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit für Werkzeuge oder High-End-Uhren liegt: Wählen Sie eine PVD- oder DLC-Beschichtung auf einem sehr harten Substratmaterial wie gehärtetem Werkzeugstahl oder Titan.

- Wenn Ihr Hauptaugenmerk auf Farbe und täglicher Verschleißfestigkeit für Schmuck oder Hardware liegt: PVD ist eine ausgezeichnete Wahl, aber beachten Sie, dass bei weicheren Grundmetallen starke Stöße immer noch Dellen verursachen können.

- Wenn Ihr Hauptaugenmerk auf dekorativer Farbe mit kleinem Budget liegt: Herkömmliche Beschichtungen oder Pulverbeschichtungen können ausreichen, aber Sie opfern die überlegene Langlebigkeit und Verschleißfestigkeit von PVD.

Indem Sie verstehen, dass die Stärke von PVD in seiner Synergie mit dem Grundmaterial liegt, können Sie seinen Wert und seine Langlebigkeit für jedes Produkt genau beurteilen.

Zusammenfassungstabelle:

| Merkmal | PVD-Beschichtung | Traditionelle Beschichtung |

|---|---|---|

| Härte (Vickers HV) | ~2400 HV (Titannitrid) | Deutlich niedriger |

| Bindungsmethode | Atomare Bindung zum Substrat | Schicht sitzt auf der Oberfläche |

| Abriebfestigkeit | Ausgezeichnet | Neigt zum Abblättern/Verschleiß |

| Schlagfestigkeit | Hoch (abhängig von der Substrathärte) | Niedriger |

| Haltbarkeit | Langlebig, überlegene Verschleißfestigkeit | Weniger haltbar über die Zeit |

Verbessern Sie die Langlebigkeit und Leistung Ihres Produkts mit den fortschrittlichen PVD-Beschichtungslösungen von KINTEK.

Als Spezialist für Laborgeräte und Verbrauchsmaterialien versteht KINTEK den kritischen Bedarf an langlebigen, hochwertigen Oberflächen, die anspruchsvollen Umgebungen standhalten. Unsere PVD-Beschichtungsdienstleistungen bieten eine harte, verschleißfeste Oberfläche, die atomar mit Ihren Komponenten verbunden ist und einen überlegenen Schutz gegen Abrieb und täglichen Verschleiß gewährleistet.

Egal, ob Sie Präzisionswerkzeuge, High-End-Uhren oder langlebige Hardware herstellen, unser Fachwissen kann Ihnen helfen, die ideale Beschichtungs- und Substratkombination auszuwählen, um Haltbarkeit und Leistung zu maximieren. Wir arbeiten mit Ihnen zusammen, um eine Oberfläche zu erzielen, die nicht nur außergewöhnlich aussieht, sondern auch die Zeit überdauert.

Bereit, die Haltbarkeit Ihres Produkts zu steigern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEKs PVD-Beschichtungslösungen Ihren Anwendungen dauerhaften Wert verleihen können.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

Andere fragen auch

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Ist eine Diamantbeschichtung dauerhaft? Die Wahrheit über ihre langlebige Haltbarkeit

- Wie werden Werkzeuge mit Diamant beschichtet? Erreichen Sie überlegene Härte und geringe Reibung für Ihre Werkzeuge

- Was sind diamantbeschichtete Filme? Veredelung von Materialien mit superharten, transparenten Schichten