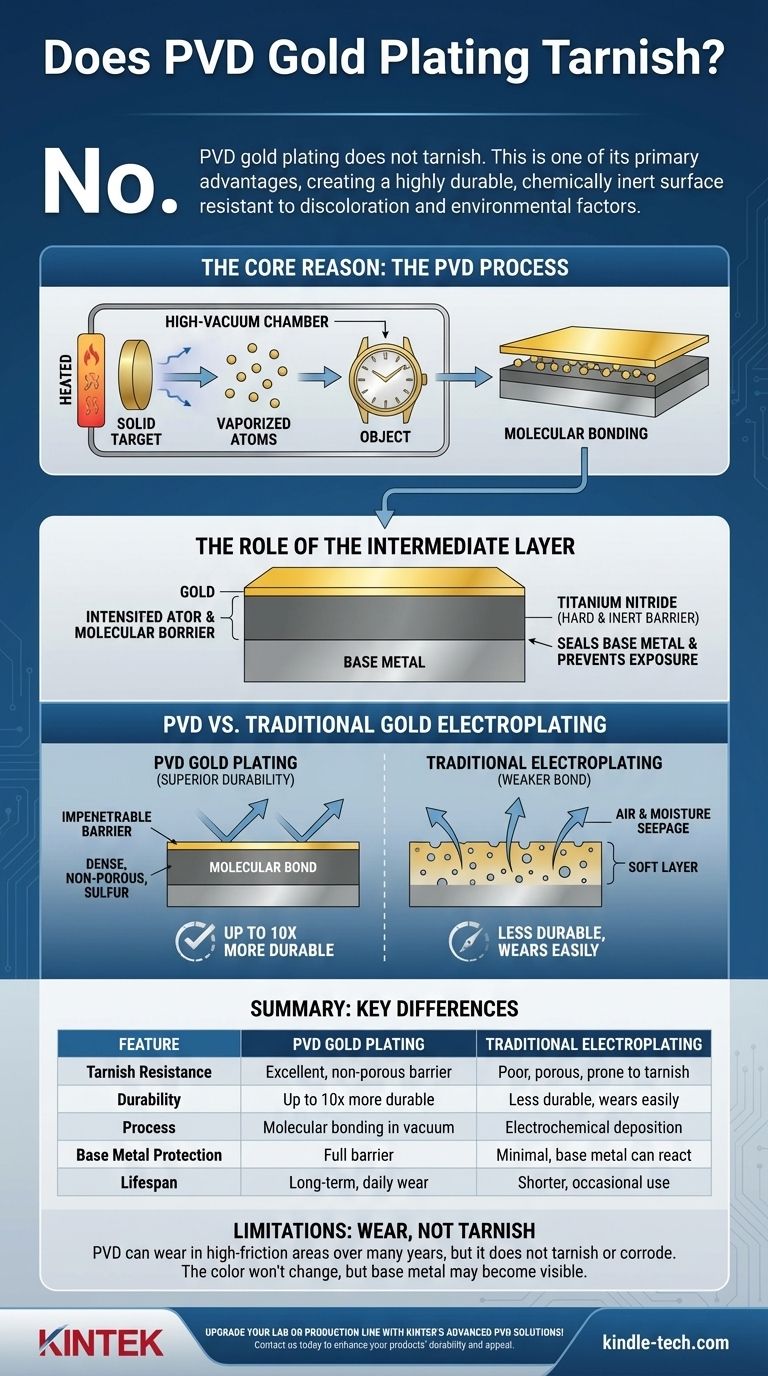

Nein, PVD-Vergoldung läuft nicht an. Dies ist einer ihrer Hauptvorteile gegenüber herkömmlichen Vergoldungsmethoden. Der Prozess erzeugt eine äußerst haltbare, chemisch inerte Oberfläche, die so konstruiert ist, dass sie den Umwelteinflüssen und chemischen Reaktionen widersteht, die Verfärbungen und Anlaufen verursachen.

Der Hauptgrund, warum PVD-Gold nicht anläuft, ist der Prozess selbst. Es bindet ein hartes, nicht reaktives Material (wie Titannitrid) molekular an das Grundmetall, bevor das Gold aufgetragen wird, wodurch eine undurchdringliche Barriere entsteht, die sowohl das Grundmetall als auch das Gold vor Korrosion und Verschleiß schützt.

Was ist PVD und warum läuft es nicht an?

Um zu verstehen, warum PVD (Physical Vapor Deposition) so widerstandsfähig ist, müssen wir uns ansehen, wie es sich von traditionellen Methoden unterscheidet. Es ist weniger eine „Beschichtung“ als vielmehr eine „Verbindung“.

Der PVD-Prozess in Kürze

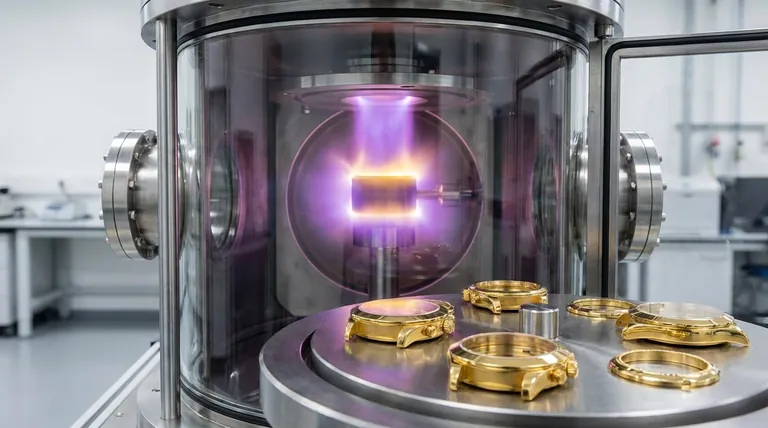

PVD ist ein High-Tech-Vakuumabscheidungsverfahren. In einer beheizten Hochvakuumkammer wird ein festes Targetmaterial – oft eine haltbare Keramik wie Titannitrid – zu einem Plasma aus Atomen verdampft.

Dieser Dampf wird dann molekular an das zu beschichtende Objekt (wie ein Uhrengehäuse oder Schmuckstück) gebunden. Schließlich wird eine dünne Schicht aus echtem Gold über diese Zwischenschicht gebunden.

Die Rolle der harten Zwischenschicht

Die „Geheimzutat“ von PVD ist diese Zwischenschicht. Sie ist extrem hart, dicht und chemisch inert.

Diese Schicht fungiert als primärer Schutzschild. Sie versiegelt das Grundmetall (wie Edelstahl) vollständig und verhindert, dass es jemals Luft, Feuchtigkeit oder Hautölen ausgesetzt wird.

Wie Anlaufen tatsächlich geschieht

Anlaufen ist einfach eine chemische Reaktion auf der Oberfläche eines Metalls, meist Oxidation. Es tritt auf, wenn ein reaktives Metall Sauerstoff, Schwefelverbindungen und Feuchtigkeit in der Luft ausgesetzt wird.

Das klassische Beispiel ist Silber, das schwarz wird. Bei der traditionellen Vergoldung ist es oft das Grundmetall unter dem Gold (wie Kupfer oder Messing), das reagiert und die sichtbare Verfärbung verursacht.

PVD schafft eine undurchdringliche Barriere

Da der PVD-Prozess eine dichte, nicht poröse und molekular gebundene Schicht erzeugt, gibt es keinen Weg für korrosive Elemente, das Grundmetall zu erreichen. Das darüberliegende Gold ist ebenfalls stark gebunden, was es vor Abblättern oder leichtem Abrieb schützt.

PVD vs. traditionelle galvanische Vergoldung

Der Unterschied in der Anlaufbeständigkeit wird deutlich, wenn man PVD mit seiner gängigsten Alternative, der Galvanisierung, vergleicht.

Die Schwäche der Galvanisierung

Die traditionelle galvanische Vergoldung verwendet einen elektrischen Strom in einem chemischen Bad, um eine dünne Goldschicht auf einer Oberfläche abzuscheiden. Diese Bindung ist rein oberflächlich und deutlich schwächer als die molekulare Bindung von PVD.

Wichtiger ist, dass galvanisierte Schichten porös sein können und mikroskopisch kleine Löcher enthalten.

Warum galvanisierte Gegenstände anlaufen

Das Anlaufen von galvanisierten Gegenständen geschieht auf zwei Hauptarten. Erstens ist die Goldschicht weich und kann leicht abgerieben werden, wodurch das reaktive Grundmetall darunter freigelegt wird.

Zweitens können Feuchtigkeit und Luft durch die Poren der Vergoldung eindringen, mit dem Grundmetall reagieren und Anlauf unter dem Gold bilden, was schließlich das gesamte Stück verfärbt.

Haltbarkeit und Verschleißfestigkeit

PVD-Beschichtungen sind in Bezug auf Verschleiß- und Kratzfestigkeit weitaus überlegen. Die gebundene Keramikschicht ist deutlich härter als eine Schicht aus galvanisiertem Gold, wodurch die gesamte Oberfläche bis zu 10-mal haltbarer wird.

Verständnis der Kompromisse und Einschränkungen

Obwohl PVD eine überlegene Technologie für Haltbarkeit ist, ist es wichtig, ein vollständiges Bild zu haben.

PVD kann sich dennoch abnutzen

Die PVD-Beschichtung ist nicht unzerstörbar. Obwohl sie nicht anläuft oder korrodiert, kann sich die Oberfläche in Bereichen extrem hoher Reibung über viele Jahre hinweg schließlich abnutzen.

Dies könnte am Verschluss eines Uhrenarmbandes oder an der Unterseite eines Rings auftreten, der täglich ein Jahrzehnt lang getragen wird. Die Farbe ändert sich nicht, aber das Grundmetall kann schließlich sichtbar werden.

Farbe und Dicke

Die endgültige Farbe von PVD-Gold kann durch die darunter liegende Schicht (z. B. Titannitrid, das selbst goldfarben ist) beeinflusst werden. Dies kann zu einem leicht anderen Farbton im Vergleich zu massivem Gold oder dicker Galvanisierung führen.

Die tatsächliche Goldschicht, die bei PVD verwendet wird, ist oft mikroskopisch dünn. Ihre Langlebigkeit beruht auf dem robusten Bindungsprozess und der harten Zwischenschicht, nicht auf der Dicke des Goldes selbst.

Kosten und Komplexität

Der PVD-Prozess erfordert spezielle, teure Ausrüstung und ist komplexer als die Galvanisierung. Das bedeutet, dass Produkte mit einer echten PVD-Beschichtung in der Regel teurer sind als ihre galvanisierten Gegenstücke.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Technologie ermöglicht es Ihnen, das richtige Produkt basierend auf seinem Verwendungszweck auszuwählen.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Anlaufbeständigkeit liegt: PVD ist die definitive Wahl für Alltagsgegenstände wie Uhren, Armbänder und stark beanspruchte Armaturen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für gelegentliches Tragen liegt: Eine traditionelle, hochwertige galvanische Vergoldung kann eine geeignete Option für Gegenstände sein, die keiner ständigen Reibung ausgesetzt sind.

- Wenn Ihr Hauptaugenmerk auf dem authentischen Gewicht und der Farbe von massivem Gold liegt: Keine Beschichtung kann massives Gold wirklich ersetzen, aber PVD bietet die haltbarste goldfarbene Oberfläche, die derzeit erhältlich ist.

Mit der Wahl von PVD setzen Sie auf moderne Ingenieurskunst für eine Oberfläche, die auf langfristige Farbstabilität und überlegene Verschleißfestigkeit ausgelegt ist.

Zusammenfassungstabelle:

| Merkmal | PVD-Vergoldung | Traditionelle galvanische Vergoldung |

|---|---|---|

| Anlaufbeständigkeit | Ausgezeichnet (nicht poröse Barriere) | Schlecht (porös, anfällig für Anlaufen) |

| Haltbarkeit | Bis zu 10x haltbarer | Weniger haltbar, nutzt sich leicht ab |

| Prozess | Molekulare Bindung im Vakuum | Elektrochemische Abscheidung |

| Grundmetallschutz | Volle Barriere (z. B. Titannitrid) | Minimal, Grundmetall kann reagieren |

| Lebensdauer | Langfristig, ideal für den täglichen Gebrauch | Kürzer, am besten für gelegentlichen Gebrauch |

Rüsten Sie Ihr Labor oder Ihre Produktionslinie mit den fortschrittlichen PVD-Lösungen von KINTEK auf! Ob Sie langlebigen Schmuck, Präzisionsinstrumente oder Hochleistungskomponenten entwickeln, unsere PVD-Beschichtungen bieten unübertroffene Anlaufbeständigkeit und Langlebigkeit. KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und stellt sicher, dass Ihre Projekte von modernster Technologie und zuverlässiger Leistung profitieren. Kontaktieren Sie uns noch heute, um zu erfahren, wie unsere PVD-Dienstleistungen die Haltbarkeit und Attraktivität Ihrer Produkte verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Wie berechnet man die Beschichtungsabdeckung? Ein praktischer Leitfaden zur genauen Materialschätzung

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Was ist der Prozess der Beschichtungsabscheidung? Ein Schritt-für-Schritt-Leitfaden für die Dünnschichttechnik

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Wie wachsen CVD-Diamanten? Eine Schritt-für-Schritt-Anleitung zur Herstellung von im Labor gezüchteten Diamanten