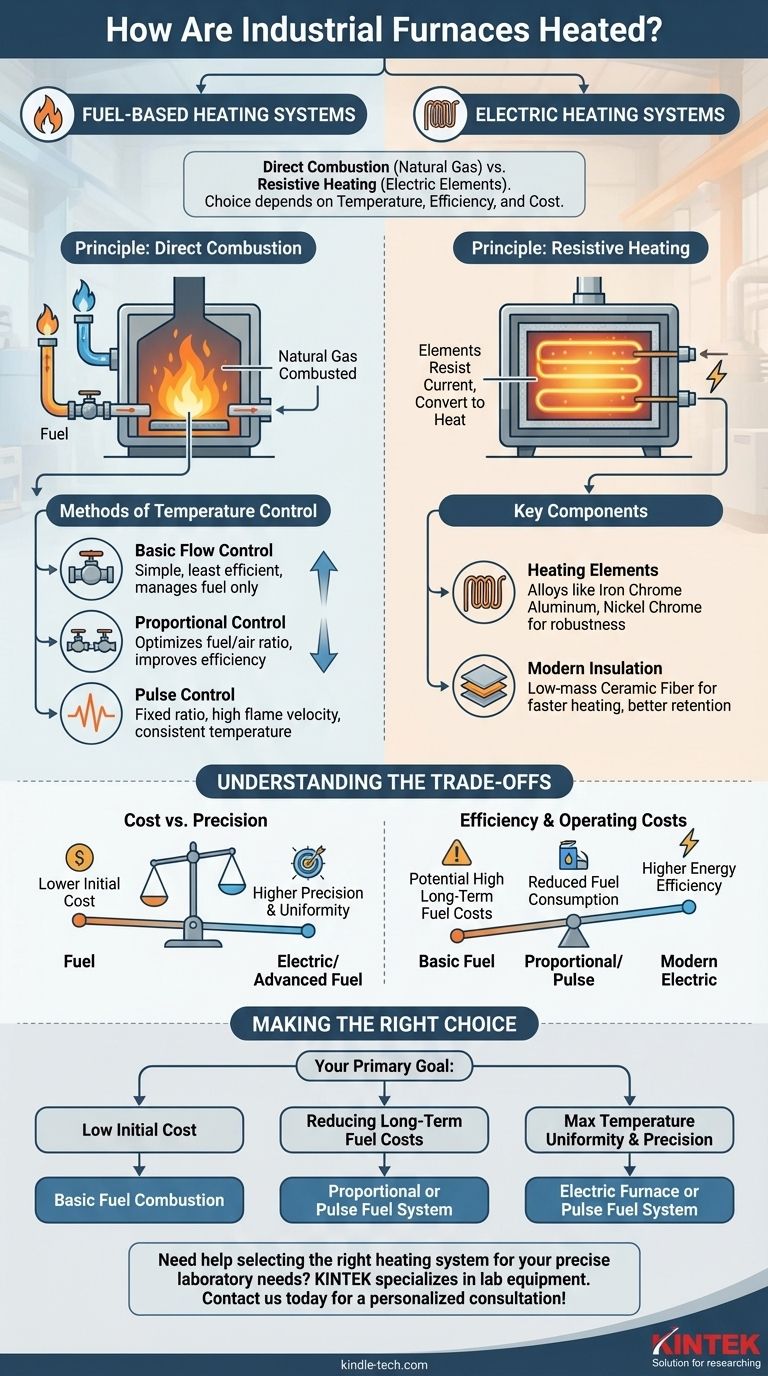

Industrieöfen werden mit einer von zwei primären Methoden beheizt: der direkten Verbrennung von Brennstoff, wie Erdgas, oder der Umwandlung von Elektrizität in Wärme über Widerstandsheizelemente. Die Wahl zwischen diesen Methoden hängt von den spezifischen Anforderungen an Temperaturregelung, Effizienz und Kosten für den industriellen Prozess ab.

Die Kernentscheidung bei der Ofenbeheizung ist nicht einfach Brennstoff versus Elektro. Es ist eine strategische Wahl zwischen der rohen Leistung und den niedrigeren Anfangskosten der Verbrennung und der Präzision und thermischen Effizienz, die moderne elektrische Systeme bieten.

Brennstoffbasierte Heizsysteme

Die Brennstoffverbrennung ist eine traditionelle und leistungsstarke Methode zur Erzeugung hoher Temperaturen in einem industriellen Umfeld. Diese Systeme funktionieren, indem sie Brennstoff direkt in der internen Kammer des Ofens verbrennen.

Das Prinzip der direkten Verbrennung

Der gebräuchlichste Brennstoff ist Erdgas, das verbrannt wird, um Wärmeenergie freizusetzen. Diese direkte Heizmethode ist effektiv, um sehr hohe Temperaturen zu erreichen, die für Prozesse wie das Schmelzen von Metallen oder das Brennen von Keramik erforderlich sind.

Methoden der Temperaturregelung

Die Effizienz und Konsistenz eines Brennstoffofens hängt stark von seinem Steuerungssystem ab.

- Einfache Durchflussregelung: Dies ist die einfachste und kostengünstigste Methode, die nur den Brennstofffluss regelt. Sie ist jedoch am wenigsten effizient, da sie das Luft-Brennstoff-Gemisch nicht optimiert.

- Proportionalregelung: Ein fortschrittlicheres System, das sowohl die Brennstoff- als auch die Luftzufuhr regelt. Durch die Aufrechterhaltung eines optimalen Verhältnisses verbessert es die Kraftstoffeffizienz erheblich und senkt die langfristigen Betriebskosten.

- Pulsregelung: Dieses ausgeklügelte System hält ein festes, hocheffizientes Verhältnis von Brennstoff und Luft aufrecht. Es erreicht eine gleichmäßige Temperaturverteilung, indem es während des gesamten Prozesszyklus eine hohe Flammengeschwindigkeit gewährleistet.

Elektrische Heizsysteme

Elektrische Öfen erzeugen Wärme, indem sie einen elektrischen Strom durch ein Heizelement leiten, das dem Stromfluss widersteht und diese Energie in Wärme umwandelt.

Wie elektrische Wärme erzeugt wird

Dieser Prozess basiert auf Widerstandsheizelementen. Das Design und das Material dieser Elemente sind entscheidend für die Leistung des Ofens und bestimmen seine maximale Temperatur und Betriebslebensdauer.

Gängige Materialien für Heizelemente

Für die meisten industriellen Anwendungen werden Heizelemente aus robusten Legierungen wie Eisen-Chrom-Aluminium oder Nickel-Chrom-Legierungen hergestellt. Obwohl Edelmetalle in spezialisierten Forschungs- oder Glasherstellungsbereichen verwendet werden, sind ihre hohen Kosten für den allgemeinen industriellen Einsatz unpraktisch.

Die Rolle der modernen Isolierung

Die Leistung von Elektroöfen wurde durch Fortschritte in der Isolierung erheblich verbessert. Die massearme, vakuumgeformte Keramikfaserisolierung bietet eine überragende thermodynamische Kapazität, wodurch der Ofen schneller aufheizt und die Wärme effektiver speichert.

Die Kompromisse verstehen

Die Wahl einer Heizmethode beinhaltet das Abwägen von Kosten, Steuerung und betrieblichen Anforderungen. Es gibt keine einzige "beste" Lösung für alle Anwendungen.

Kosten vs. Präzision

Brennstoffbasierte Systeme, insbesondere solche mit einfacher Steuerung, haben oft niedrigere Anfangsinvestitionskosten. Elektroöfen und fortschrittliche Brennstoffsysteme mit Pulsregelung bieten jedoch eine weitaus höhere Temperaturpräzision und -gleichmäßigkeit, was für empfindliche Prozesse entscheidend ist.

Effizienz und Betriebskosten

Während einfache Brennstoffsysteme günstig zu installieren sind, kann ihre Ineffizienz zu hohen langfristigen Brennstoffkosten führen. Proportional- und Pulsregelungssysteme sind speziell darauf ausgelegt, den Brennstoffverbrauch zu senken und die Betriebskosten zu reduzieren. Ebenso führen die verbesserten thermodynamischen Eigenschaften moderner Elektroöfen mit fortschrittlicher Isolierung zu einer höheren Gesamtenergieeffizienz.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches industrielles Ziel bestimmt die am besten geeignete Heiztechnologie.

- Wenn Ihr Hauptaugenmerk auf niedrigen Anfangskosten liegt: Ein einfaches, reines Brennstoffverbrennungssystem ist die unkomplizierteste und kostengünstigste Option.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung langfristiger Brennstoffkosten liegt: Ein proportional oder pulsgesteuertes Brennstoffsystem bietet die beste Rendite durch überlegene Kraftstoffeffizienz.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturgleichmäßigkeit und Präzision liegt: Ein Elektroofen mit moderner Keramikisolierung oder ein pulsgesteuertes Brennstoffsystem liefert die konsistentesten Ergebnisse.

Letztendlich geht es bei der Auswahl des richtigen Heizsystems darum, die Fähigkeiten der Technologie mit den genauen Anforderungen Ihrer industriellen Anwendung in Einklang zu bringen.

Zusammenfassungstabelle:

| Heizmethode | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Brennstoffverbrennung | Hohe Leistung, niedrigere Anfangskosten | Hochtemperaturprozesse wie Metallschmelzen |

| Elektrischer Widerstand | Überragende Temperaturpräzision & -gleichmäßigkeit | Prozesse, die eine exakte thermische Kontrolle erfordern |

| Fortschrittliche Brennstoffregelung | Optimierte Kraftstoffeffizienz (Proportional/Puls) | Reduzierung der langfristigen Betriebskosten |

Benötigen Sie Hilfe bei der Auswahl des richtigen Heizsystems für Ihren Industrieofen? Die Wahl zwischen Brennstoff- und Elektroheizung wirkt sich direkt auf Ihre Prozesseffizienz, Produktqualität und Betriebskosten aus. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt präzise Laborheizungsanforderungen. Unsere Experten können Ihnen helfen, die Kompromisse abzuwägen, um die perfekte Lösung für Ihre Anwendung zu finden. Kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was ist der Unterschied zwischen einem Trockenschrank und einem Hochtemperaturofen im Labor? Wählen Sie das richtige Werkzeug für den Wärmebedarf Ihres Labors

- Was sind die Vorteile von Drehschieberpumpen? Erschließen Sie kostengünstige, hochleistungsfähige Vakuumtechnologie

- Welche Vorteile hat die Umwandlung von Kunststoff in Kraftstoff? Abfall in Energie umwandeln & Deponierung reduzieren

- Was sind die Produkte der Gummipyrolyse? Altreifen in Kraftstoff, Ruß und Stahl umwandeln

- Warum wird Argongas beim Sputtern von Metallen verwendet? Erreichen Sie hochwertige, kontaminationsfreie Dünnschichten

- Welche Umweltauswirkungen hat Biomasse? Nachhaltigkeit und potenzielle Schäden abwägen

- Welche Rolle spielt ein Ultraschallhomogenisator bei der Herstellung von Formaldehydsensoren? Optimieren Sie Ihre Materialdispersion

- Welche wichtigen Parameter beeinflussen den Sputterprozess? Beherrschen Sie die Dünnschichtabscheidungssteuerung