Im Kern werden Metallöfen mit einer von zwei primären Methoden beheizt: der direkten Verbrennung von Brennstoff oder der Umwandlung von Elektrizität in Wärme. Brennstoffbasierte Systeme, wie solche, die Erdgas verwenden, sind aufgrund niedrigerer Brennstoffkosten verbreitet, während elektrische Systeme überlegene Präzision und Umweltreinheit für spezialisiertere metallurgische Prozesse bieten.

Die Wahl zwischen einem brennstoffbeheizten oder einem Elektroofen ist nicht nur eine Frage der Wärmeerzeugung. Es ist eine grundlegende Entscheidung, die die Prozesskontrolle, die Betriebskosten und die endgültige Qualität des zu behandelnden Metalls bestimmt.

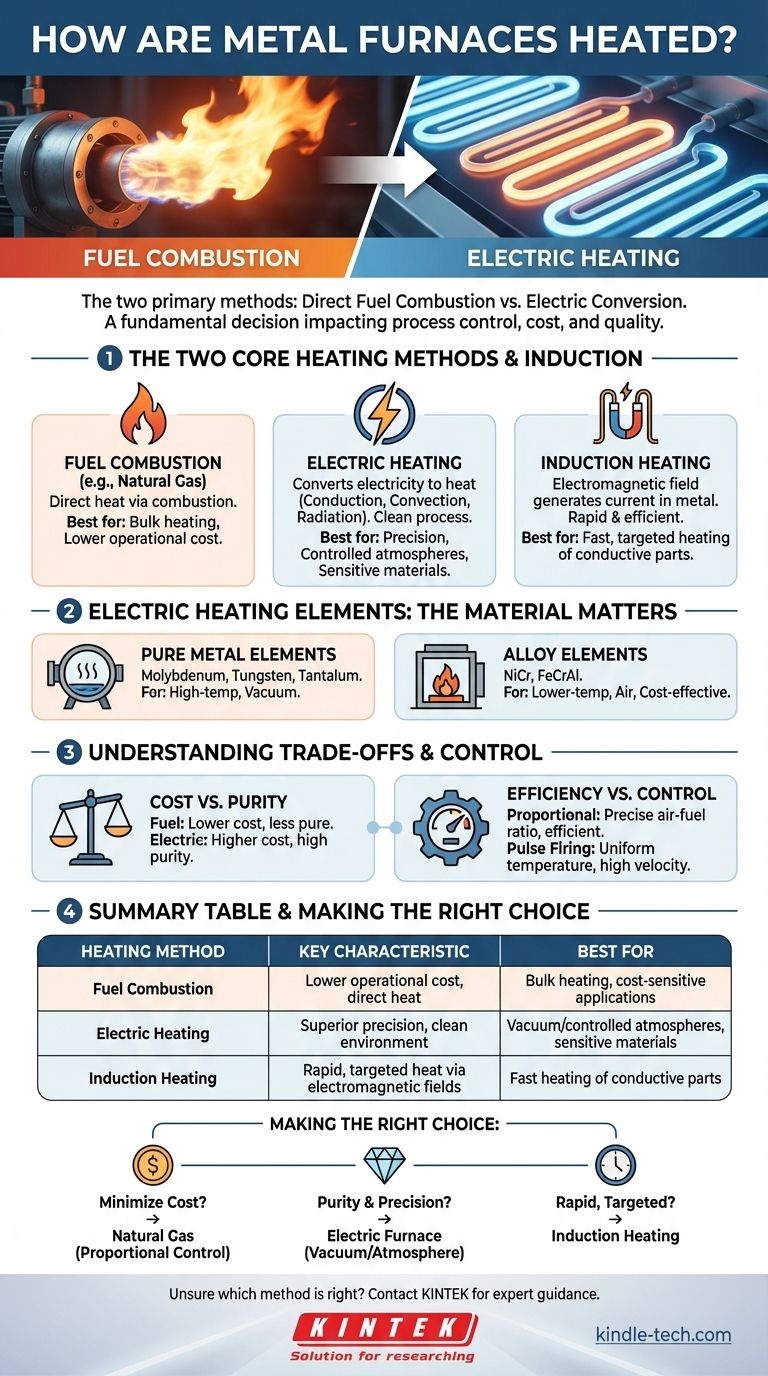

Die zwei Kernheizmethoden

Die Methode zur Wärmeerzeugung ist das grundlegendste Konstruktionsmerkmal jedes Ofens und beeinflusst direkt dessen Fähigkeiten und ideale Anwendungen.

Brennstoffverbrennung: Das industrielle Arbeitspferd

Öfen, die mit Brennstoff, meist Erdgas, betrieben werden, erzeugen Wärme durch direkte Verbrennung. Bei diesem Prozess mischt ein Brenner Brennstoff mit Luft und zündet ihn in der Ofenkammer an, wobei die Wärme direkt auf das Metallwerkstück übertragen wird.

Diese Methode wird häufig für Massenheizanwendungen eingesetzt, bei denen ihre niedrigeren Betriebskosten einen erheblichen wirtschaftlichen Vorteil bieten.

Elektrische Beheizung: Das Präzisionsinstrument

Elektroöfen wandeln elektrische Energie in thermische Energie um. Dies geschieht durch verschiedene Mechanismen, darunter Leitung, Konvektion und schwarz-körperliche Strahlung, die alle ohne die Entstehung von Verbrennungsnebenprodukten ablaufen.

Diese inhärente Sauberkeit macht die elektrische Beheizung ideal für Prozesse, die eine kontrollierte Atmosphäre erfordern, wie z. B. im Vakuum, oder für die Behandlung von Metallen, die empfindlich auf Verunreinigungen reagieren.

Induktionserwärmung: Ein spezialisierter Ansatz

Eine spezielle Form der elektrischen Beheizung, die Induktionserwärmung, nutzt ein elektromagnetisches Feld, um einen elektrischen Strom direkt im Metallteil selbst zu erzeugen. Der eigene elektrische Widerstand des Metalls führt dazu, dass es sich schnell und effizient erwärmt.

Diese Methode ist außergewöhnlich schnell und energieeffizient, ist aber typischerweise auf leitfähige Materialien und spezifische Teilegeometrien beschränkt.

Ein tieferer Blick auf elektrische Heizelemente

Nicht alle Elektroöfen sind gleich. Das Material, das für das Heizelement verwendet wird, ist ein entscheidender Faktor, der die Betriebstemperatur und die atmosphärischen Fähigkeiten des Ofens bestimmt.

Reine Metallelemente für hohe Temperaturen

Für Hochtemperatur-Vakuumöfen werden Elemente aus reinen Refraktärmetallen wie Molybdän, Wolfram und Tantal benötigt. Diese Materialien können extremen Temperaturen standhalten und ihre Integrität unter Vakuum bewahren.

Legierungselemente für den allgemeinen Gebrauch

Für Anwendungen mit niedrigeren Temperaturen oder solche, die an Luft betrieben werden, sind Legierungselemente häufiger. Materialien wie Nickel-Chrom (NiCr) und Eisen-Chrom-Aluminium (FeCrAl) bieten eine hervorragende Leistung zu geringeren Kosten als reine Refraktärmetalle.

Die Kompromisse verstehen

Die Wahl einer Heizmethode beinhaltet das Abwägen konkurrierender Prioritäten. Ein Experte versteht diese Kompromisse, um das richtige Werkzeug für die Aufgabe auszuwählen.

Kosten vs. Reinheit

Der primäre Kompromiss liegt oft zwischen den niedrigeren laufenden Kosten für Brennstoff und der Prozessreinheit von Elektrizität. Brennstoffverbrennung ist im Betrieb billiger, führt aber Nebenprodukte wie Wasserdampf und Kohlendioxid in die Ofenatmosphäre ein.

Elektrische Beheizung hat höhere Energiekosten, bietet aber eine makellos saubere Umgebung, die für Anwendungen in der Luft- und Raumfahrt, Medizin und bei hochreinen Legierungen unerlässlich ist.

Effizienz vs. Kontrolle

Das Maß an Kontrolle wirkt sich direkt auf die Kraftstoffeffizienz aus. Die einfachsten Systeme steuern nur den Kraftstofffluss, was kostengünstig zu implementieren, aber ineffizient ist.

Fortschrittlichere proportionale Systeme, die sowohl die Kraftstoff- als auch die Luftzufuhr regeln, verbessern die Kraftstoffeffizienz erheblich und senken die Betriebskosten, indem sie eine vollständigere und kontrolliertere Verbrennung gewährleisten.

Die entscheidende Rolle der Temperaturregelung

Wärme zu erzeugen ist nur die halbe Miete; sie präzise zu steuern, ist das, was einen erfolgreichen metallurgischen Prozess gewährleistet.

Proportionale Luft-Brennstoff-Regelung

Die meisten modernen brennstoffbeheizten Öfen verwenden proportionale Regelsysteme. Diese Systeme halten während des gesamten Heizzyklus ein präzises Verhältnis von Luft zu Brennstoff aufrecht, maximieren die Verbrennungseffizienz und gewährleisten eine gleichmäßige Wärmezufuhr.

Fortschrittliche Pulsfeuersysteme

Für die höchste Temperaturhomogenität werden Pulsregelsysteme eingesetzt. Diese Technik hält ein festes Luft-Brennstoff-Verhältnis bei, während der Brenner mit voller Leistung in kurzen Impulsen feuert.

Dieses Hochgeschwindigkeitsfeuern erzeugt eine signifikante Turbulenz in der Ofenatmosphäre, mischt diese gründlich und eliminiert heiße oder kalte Stellen. Dies stellt sicher, dass das gesamte Werkstück genau das gleiche Temperaturprofil erfährt.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt die optimale Heiztechnologie.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten für die Massenheizung liegt: Ein Erdgasofen mit proportionaler Luft-Brennstoff-Regelung bietet die beste wirtschaftliche Leistung.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und Präzision für empfindliche Materialien liegt: Ein Elektroofen ist die überlegene Wahl, insbesondere wenn ein Vakuum oder eine kontrollierte Atmosphäre benötigt wird.

- Wenn Ihr Hauptaugenmerk auf extrem schneller und gezielter Erwärmung einzelner Teile liegt: Die Induktionserwärmung bietet unübertroffene Geschwindigkeit und Effizienz für kompatible Materialien.

Das Verständnis dieser grundlegenden Heizprinzipien ermöglicht es Ihnen, den richtigen Ofen nicht nur für die erforderliche Temperatur, sondern auch für das spezifische metallurgische Ergebnis auszuwählen, das Sie erzielen möchten.

Zusammenfassungstabelle:

| Heizmethode | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Brennstoffverbrennung | Niedrigere Betriebskosten, direkte Wärme | Massenheizung, kostensensible Anwendungen |

| Elektrische Beheizung | Überlegene Präzision, saubere Umgebung | Vakuum/kontrollierte Atmosphären, empfindliche Materialien |

| Induktionserwärmung | Schnelle, gezielte Wärme mittels elektromagnetischer Felder | Schnelles Erwärmen leitfähiger Teile |

Immer noch unsicher, welche Heizmethode für die metallurgischen Prozesse Ihres Labors die richtige ist? Die Wahl zwischen Brennstoff- und Elektroheizung wirkt sich direkt auf Ihre Kosten, Kontrolle und die Qualität des Endprodukts aus. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung, um Ihnen bei der Auswahl des perfekten Ofens für Ihre spezifischen Bedürfnisse zu helfen – egal ob Sie Kosteneffizienz, Prozessreinheit oder schnelles Erhitzen priorisieren. Kontaktieren Sie uns noch heute über unser [#ContactForm], um Ihre Anwendung zu besprechen und die KINTEK-Lösung zu entdecken, die die Effizienz und Ergebnisse Ihres Labors verbessern wird.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Wie reinigt man einen Quarzrohr-Ofen? Vermeiden Sie Kontaminationen & Verlängern Sie die Lebensdauer der Rohre

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb