Im Grunde genommen ist die Herstellung von Dünnschichten ein Prozess, der als Abscheidung (Deposition) bezeichnet wird. Alle Techniken zur Herstellung von Dünnschichten, die Schichten von Materialien mit einer Dicke von wenigen Nanometern bis zu mehreren Mikrometern aufweisen, fallen in zwei Hauptkategorien: Physikalische Abscheidung und Chemische Abscheidung. Diese Methoden ermöglichen eine präzise Kontrolle über Dicke, Zusammensetzung und Eigenschaften der fertigen Schicht.

Der entscheidende Unterschied liegt darin, wie das Material auf dem Substrat ankommt. Physikalische Methoden transportieren ein vorhandenes festes Material auf das Substrat, während chemische Methoden chemische Reaktionen nutzen, um direkt auf der Oberfläche des Substrats ein neues festes Material zu erzeugen. Ihre Wahl zwischen beiden hängt vollständig von den gewünschten Schichteigenschaften ab.

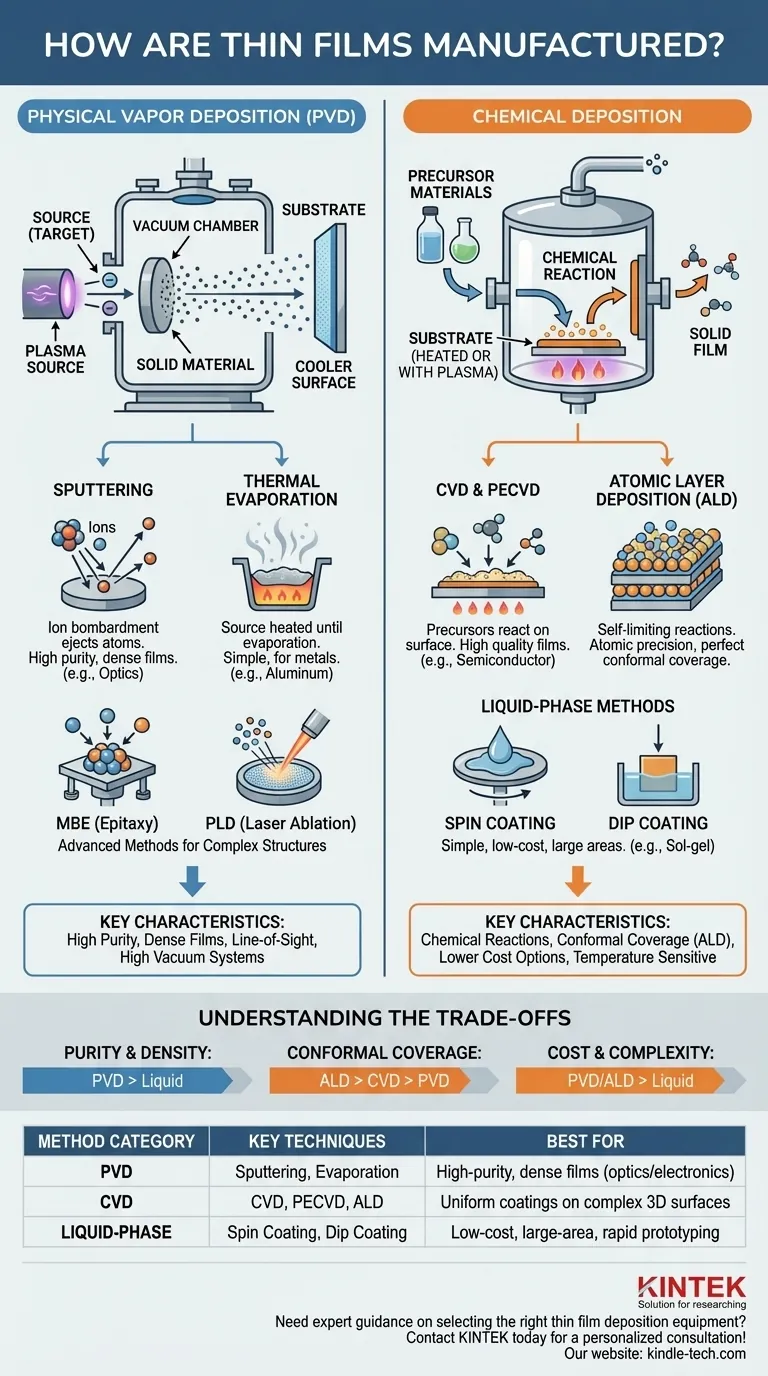

Die beiden Säulen der Abscheidung: Physikalisch vs. Chemisch

Das Verständnis des grundlegenden Unterschieds zwischen physikalischer und chemischer Abscheidung ist der Schlüssel zur Navigation in der Landschaft der Dünnschichtfertigung. Jeder Ansatz hat eine eigene Philosophie und Anwendungsbereiche.

Was ist Physikalische Gasphasenabscheidung (PVD)?

Die Physikalische Gasphasenabscheidung (Physical Vapor Deposition, PVD) umfasst eine Reihe von Methoden, bei denen Material von einer festen Quelle (dem sogenannten „Target“) auf das Substrat übertragen wird, ohne dessen chemische Zusammensetzung zu verändern.

Bei diesem Verfahren wird das Quellmaterial in einer Vakuumkammer energetisiert, wodurch es verdampft. Dieser Dampf wandert dann zum kühleren Substrat und kondensiert dort, wodurch eine dünne, feste Schicht entsteht.

Stellen Sie es sich als einen atomaren Materialtransport von einem Ort zum anderen vor.

Was ist Chemische Abscheidung?

Chemische Abscheidungsmethoden nutzen chemische Reaktionen zur Bildung der Schicht. Vorläufermaterialien, oft in flüssiger oder gasförmiger Form, werden dem Substrat zugeführt.

An der Oberfläche des Substrats findet eine chemische Reaktion statt, die häufig durch Hitze oder Plasma ausgelöst wird. Diese Reaktion erzeugt das gewünschte feste Material als Nebenprodukt, das dann zu einer Schicht heranwächst.

Dies ist ein Prozess der Kreation, bei dem die Schicht aus chemischen Bausteinen aufgebaut wird.

Ein genauerer Blick auf physikalische Abscheidungsmethoden

PVD-Methoden sind Arbeitspferde in Branchen wie Optik und Mikroelektronik und werden für die Herstellung dichter und reiner Schichten geschätzt.

Sputtern (Zerstäubung)

Beim Sputtern wird ein Target aus dem gewünschten Schichtmaterial mit energiereichen Ionen bombardiert, typischerweise von einem Gas wie Argon. Dies ist wie Billard auf atomarer Ebene.

Der Ionenstoß stößt Atome vom Target ab oder „sputtert“ sie heraus. Diese ausgestoßenen Atome wandern dann zum Substrat und beschichten es, wodurch eine sehr dichte und gleichmäßige Schicht entsteht.

Thermische Verdampfung

Die thermische Verdampfung ist konzeptionell einfacher. Ein Quellmaterial wird im Hochvakuum erhitzt, bis es zu einem Gas verdampft.

Dieses Gas dehnt sich dann in der Kammer aus und kondensiert schließlich auf dem relativ kühlen Substrat, um eine Schicht zu bilden. Diese Methode wird häufig zur Abscheidung von Metallen wie Aluminium oder Gold verwendet.

Fortgeschrittene PVD-Verfahren: MBE und PLD

Für Spitzenforschung und hochkomplexe Elektronik gibt es fortschrittlichere PVD-Methoden.

Die Molekularstrahlepitaxie (MBE) ermöglicht ein exquisites Wachstum von Einkristallschichten, während die Gepulste Laserabscheidung (PLD) einen Hochleistungslaser verwendet, um Material vom Target zu abzutragen, wodurch eine Plasmawolke entsteht, die sich als Schicht abscheidet.

Erkundung chemischer Abscheidungsmethoden

Chemische Methoden bieten einzigartige Vorteile, insbesondere beim Beschichten komplexer Formen und beim Erreichen von Präzision auf atomarer Ebene.

Chemische Gasphasenabscheidung (CVD)

Bei der CVD werden Vorläufergase in eine Reaktionskammer mit dem Substrat eingeleitet. Hitze bewirkt, dass diese Gase auf der Oberfläche des Substrats reagieren und zersetzen, wodurch eine hochwertige feste Schicht zurückbleibt.

Eine gängige Variante ist die Plasmaunterstützte CVD (PECVD), die ein Plasma nutzt, um diese Reaktionen bei niedrigeren Temperaturen zu ermöglichen und so empfindliche Substrate zu schonen.

Atomlagenabscheidung (ALD)

ALD ist der Goldstandard für Präzision. Sie baut die Schicht eine einzelne Atomlage nach der anderen durch eine Abfolge von selbstlimitierenden chemischen Reaktionen auf.

Dieser Prozess bietet eine beispiellose Kontrolle über die Dicke und ermöglicht perfekt gleichmäßige Beschichtungen auf extrem komplexen, dreidimensionalen Strukturen.

Flüssigphasenmethoden: Schleuderbeschichtung und Tauchbeschichtung

Nicht alle chemischen Methoden erfordern komplexe Vakuumsysteme. Bei der Schleuderbeschichtung (Spin Coating) wird ein flüssiger Vorläufer auf ein Substrat getropft und dieses mit hoher Geschwindigkeit gedreht, um beim Verdunsten des Lösungsmittels eine dünne, gleichmäßige Schicht zu erzeugen.

Sol-Gel und Tauchbeschichtung (Dip Coating) sind weitere flüssigkeitsbasierte Methoden, bei denen ein Substrat aus einem chemischen Bad gezogen wird, wobei eine Schicht zurückbleibt, die anschließend thermisch gehärtet wird. Diese Methoden sind oft kostengünstiger und ideal für großflächige Anwendungen.

Die Abwägungen verstehen

Keine einzelne Methode ist universell die beste. Die optimale Wahl ist eine Funktion spezifischer technischer und wirtschaftlicher Anforderungen.

Reinheit und Dichte

PVD-Methoden, insbesondere Sputtern, erzeugen im Allgemeinen Schichten mit höherer Reinheit und Dichte als die meisten flüssigphasenbasierten chemischen Methoden. Dies ist entscheidend für Hochleistungsanwendungen in Optik und Elektronik.

Konforme Abdeckung

Dies ist ein wesentliches Unterscheidungsmerkmal. PVD-Methoden mit Sichtlinie haben Schwierigkeiten, komplexe Formen mit hohem Aspektverhältnis gleichmäßig zu beschichten. Chemische Methoden wie CVD und insbesondere ALD sind hier führend und erzeugen eine perfekt konforme Schicht über jede Oberflächen-Topographie.

Kosten und Komplexität

Hochvakuum-PVD- und ALD-Systeme stellen eine erhebliche Kapitalinvestition dar. Im Gegensatz dazu können flüssigphasenbasierte Methoden wie Schleuderbeschichtung, Tauchbeschichtung oder Sprühpyrolyse dramatisch kostengünstiger und einfacher in der Implementierung sein.

Temperaturabhängigkeit

Viele CVD-Prozesse erfordern hohe Temperaturen, die bestimmte Substrate wie Polymere beschädigen können. PVD oder PECVD bei niedrigeren Temperaturen kann in diesen Fällen die bessere Wahl sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Herstellungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Endziel.

- Wenn Ihr Hauptaugenmerk auf hochreinen, dichten Schichten für Optik oder Elektronik liegt: PVD-Methoden wie Sputtern oder Verdampfung sind aufgrund ihrer ausgezeichneten Schichtqualität Ihr Ausgangspunkt.

- Wenn Sie komplexe, nicht ebene Oberflächen gleichmäßig beschichten müssen: Chemische Methoden wie CVD oder das hochpräzise ALD sind aufgrund ihrer außergewöhnlichen konformen Abdeckung überlegen.

- Wenn Ihr Ziel schnelles Prototyping oder kostengünstige, großflächige Beschichtung ist: Einfache flüssigphasenbasierte Methoden wie Schleuderbeschichtung oder Sprühpyrolyse sind oft die praktischste und wirtschaftlichste Wahl.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, die Abscheidungstechnik auszuwählen, die perfekt zu Ihrem Material, Ihrem Budget und Ihren Leistungszielen passt.

Zusammenfassungstabelle:

| Methodenkategorie | Schlüsseltechniken | Am besten geeignet für |

|---|---|---|

| Physikalische Gasphasenabscheidung (PVD) | Sputtern, Thermische Verdampfung | Hochreine, dichte Schichten für Optik/Elektronik |

| Chemische Gasphasenabscheidung (CVD) | CVD, PECVD, ALD | Gleichmäßige Beschichtungen auf komplexen 3D-Oberflächen |

| Flüssigphasenmethoden | Schleuderbeschichtung, Tauchbeschichtung | Kostengünstige, großflächige Beschichtungen & schnelles Prototyping |

Benötigen Sie eine fachkundige Beratung bei der Auswahl der richtigen Dünnschichtabscheidungsanlage für Ihr Labor?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen. Unsere Experten helfen Ihnen bei der Auswahl des idealen PVD-, CVD- oder Beschichtungssystems, um präzise Schichteigenschaften zu erzielen, Ihre Prozesseffizienz zu verbessern und Ihr Budget einzuhalten.

Kontaktieren Sie unser Team noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Was ist die Gasphasenabscheidungstechnik? Ein Leitfaden zu PVD- & CVD-Dünnschichtbeschichtungsverfahren

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung