Im Wesentlichen werden Dünnschichten als Beschichtungen verwendet, um dem Oberflächenmaterial, dem sogenannten Substrat, eine neue, wünschenswerte Eigenschaft zu verleihen. Durch das Aufbringen einer ultradünnen Schicht aus Material – oft nur wenige Nanometer bis Mikrometer dick – kann die Art und Weise, wie das Substrat mit seiner Umgebung interagiert, grundlegend verändert werden, ohne dessen strukturelle Integrität zu beeinträchtigen. Dies ermöglicht es Ingenieuren, verbesserte optische, elektrische, mechanische oder chemische Leistungen zu erzielen, die das Substratmaterial allein nicht bieten kann.

Der wahre Wert einer Dünnschichtbeschichtung liegt in ihrer Fähigkeit, die Oberflächeneigenschaften eines Materials von seinen Volumeneigenschaften zu entkoppeln. Dies ermöglicht die Entwicklung eines Endprodukts, das die ideale Oberflächenfunktion (wie Antireflexion) mit den idealen Volumeneigenschaften (wie Festigkeit oder niedrige Kosten) kombiniert.

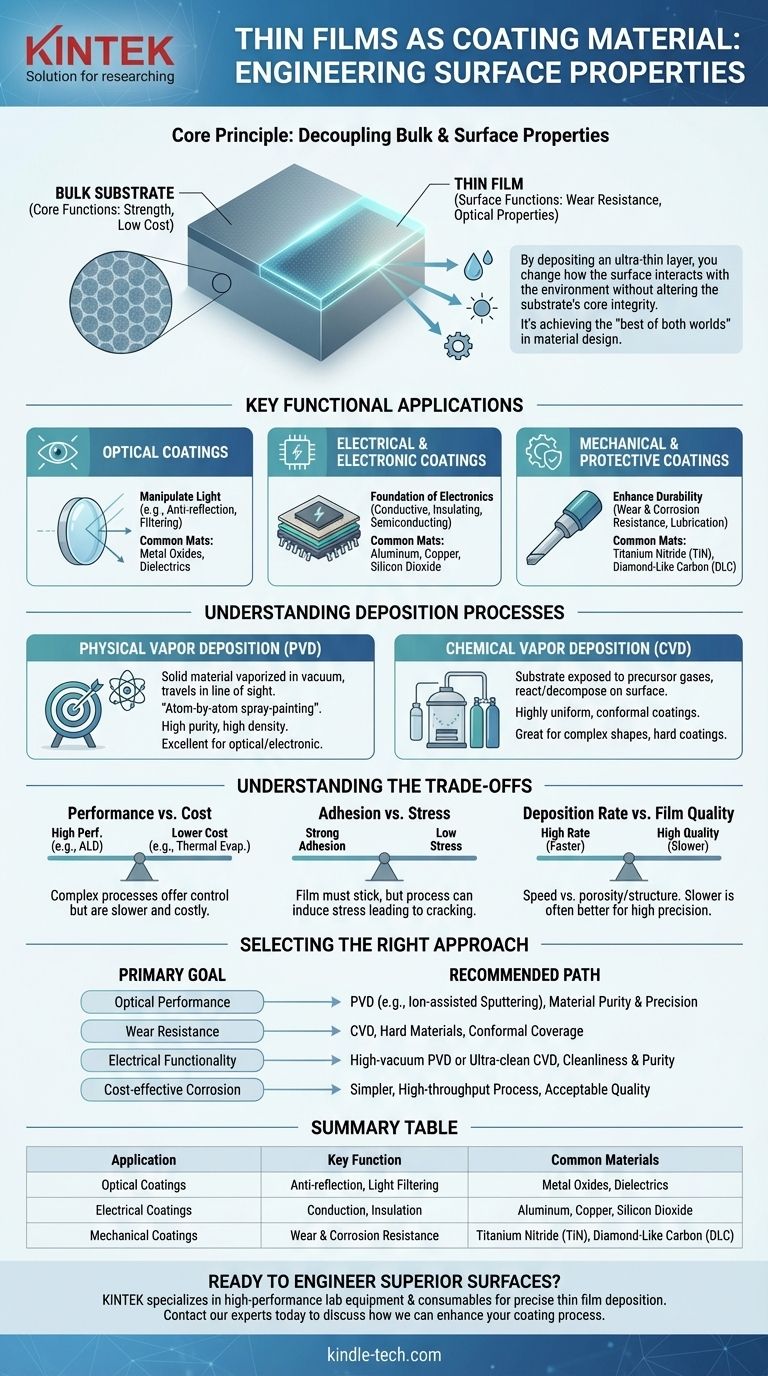

Das Kernprinzip: Warum eine Dünnschichtbeschichtung verwenden?

Die Entscheidung für eine Dünnschicht ist eine strategische Wahl, um ein spezifisches technisches Problem auf der Oberflächenebene zu lösen. Es ist eine Methode, um beim Materialdesign das „Beste aus beiden Welten“ zu erreichen.

Trennung von Volumen- und Oberflächeneigenschaften

Die Hauptfunktion einer Komponente hängt oft von ihrem Volumenmaterial ab – zum Beispiel die Festigkeit eines Stahlwerkzeugs oder die Lichtdurchlässigkeit einer Glaslinse.

Ihre Leistung und Lebensdauer können jedoch durch ihre Oberfläche begrenzt werden. Eine Dünnschicht ermöglicht es, eine spezialisierte Funktion, wie Verschleißfestigkeit oder Wasserabweisung, nur dort hinzuzufügen, wo sie benötigt wird: auf der Oberfläche.

Eigenschaften erzielen, die in einem einzigen Material nicht vorhanden sind

Viele gewünschte Kombinationen von Eigenschaften existieren in keinem einzelnen, monolithischen Material. Man findet kein Material, das sowohl so stark und günstig wie Stahl als auch so hart und reibungsarm wie Diamant ist.

Durch das Aufbringen einer diamantähnlichen Kohlenstoffschicht (DLC) auf ein Stahlteil entsteht ein Verbundsystem, das sowohl die erforderliche Volumenfestigkeit als auch die gewünschte Oberflächenhärte liefert.

Kosteneffizienz und Materialeinsparungen

Viele Hochleistungsmaterialien, wie Gold für elektrische Kontakte oder Platin für die Katalyse, sind als Volumenkomponenten unerschwinglich teuer.

Die Anwendung einer außergewöhnlich dünnen Schicht dieser Edelmaterialien auf ein günstigeres, stabiles Substrat liefert die notwendige Oberflächenfunktion und reduziert gleichzeitig Materialkosten und Verbrauch drastisch.

Wichtige funktionale Anwendungen von Dünnschichtbeschichtungen

Dünnschichtbeschichtungen werden nach der Funktion kategorisiert, die sie erfüllen sollen. Dies ist die praktischste Art, ihren Einsatz zu verstehen.

Optische Beschichtungen

Diese Schichten manipulieren Licht. Durch präzise Steuerung der Schichtdicke und des Brechungsindex können Ingenieure bestimmen, wie Licht von einer Oberfläche reflektiert oder durch sie hindurch transmittiert wird.

Häufige Beispiele sind Antireflexionsbeschichtungen für Brillen und Kameralinsen, hochreflektierende Beschichtungen für Spiegel und selektive Filter, die nur bestimmte Lichtfarben durchlassen.

Elektrische und elektronische Beschichtungen

Dünnschichten sind die Grundlage der modernen Elektronikindustrie. Sie werden verwendet, um die komplexen, geschichteten Strukturen im Inneren von Mikrochips aufzubauen.

Diese Schichten können leitfähig (wie Aluminium- oder Kupferverdrahtung), isolierend (wie Siliziumdioxid zur Vermeidung von Kurzschlüssen) oder halbleitend (die Basis von Transistoren) sein. Transparente leitfähige Schichten sind für Touchscreens und Solarzellen unerlässlich.

Mechanische und Schutzbeschichtungen

Diese Beschichtungen sollen das Substrat vor der physikalischen und chemischen Umgebung schützen. Das Ziel ist die Verbesserung der Haltbarkeit und Lebensdauer.

Harte Beschichtungen wie Titannitrid (TiN) werden auf Schneidwerkzeuge aufgetragen, um die Verschleißfestigkeit zu verbessern. Andere Schichten bieten Korrosionsbeständigkeit für Teile, die aggressiven Chemikalien oder Feuchtigkeit ausgesetzt sind, oder dienen als Festschmierstoffe zur Reibungsreduzierung.

Verständnis des Abscheidungsprozesses

Wie eine Dünnschicht aufgetragen wird, ist genauso wichtig wie das Material selbst. Die beiden Hauptfamilien der Abscheidung sind die physikalische Gasphasenabscheidung (PVD) und die chemische Gasphasenabscheidung (CVD).

Physikalische Gasphasenabscheidung (PVD)

PVD umfasst Methoden, bei denen ein Feststoff in einem Vakuum verdampft und in gerader Linie auf das Substrat kondensiert. Man kann es sich wie einen hochkontrollierten, atomweisen Sprühvorgang vorstellen.

Zu den gängigen PVD-Techniken gehören Sputtern und Thermische Verdampfung. PVD eignet sich hervorragend zur Herstellung sehr reiner, hochdichter Schichten und wird häufig für optische und elektronische Anwendungen eingesetzt.

Chemische Gasphasenabscheidung (CVD)

Bei CVD wird das Substrat in einer Reaktionskammer einem oder mehreren flüchtigen Vorläufergasen ausgesetzt. Diese Gase reagieren oder zersetzen sich auf der Oberfläche des Substrats, um die gewünschte Schicht zu erzeugen.

CVD ist außergewöhnlich gut darin, hochgradig gleichmäßige und konforme Beschichtungen zu erzeugen, was bedeutet, dass es komplexe, nicht ebene Formen gleichmäßig beschichten kann. Es wird häufig für langlebige, harte Beschichtungen auf Werkzeugen und zur Herstellung hochreiner Halbleiterschichten in der Mikrofabrikation verwendet.

Die Abwägungen verstehen

Die Auswahl einer Dünnschichtbeschichtung ist keine Suche nach einer einzigen „besten“ Lösung. Es geht darum, konkurrierende Faktoren auszugleichen, um die spezifischen Anforderungen Ihrer Anwendung zu erfüllen.

Leistung vs. Kosten

Komplexere Abscheidungsprozesse wie die Atomlagenabscheidung (ALD) bieten eine unvergleichliche Kontrolle über Dicke und Qualität, sind aber langsam und teuer. Einfachere Methoden wie die thermische Verdampfung sind billiger und schneller, bieten aber weniger Kontrolle. Das erforderliche Leistungsniveau des Endprodukts bestimmt die akzeptablen Kosten des Beschichtungsprozesses.

Haftung vs. Eigenspannung

Eine Schicht ist nutzlos, wenn sie nicht am Substrat haftet (Haftung). Der Abscheidungsprozess und Materialunterschiede können jedoch interne Spannungen in der Schicht erzeugen. Hohe Spannungen können dazu führen, dass die Schicht reißt, abblättert oder delaminiert, wodurch ihre Funktion vollständig aufgehoben wird. Die Optimierung des Prozesses ist ein ständiger Balanceakt zwischen Maximierung der Haftung und Minimierung zerstörerischer Spannungen.

Abscheidungsrate vs. Schichtqualität

In der Fertigung ist Geschwindigkeit entscheidend. Eine höhere Abscheidungsrate bedeutet, dass mehr Teile pro Stunde beschichtet werden können. Eine zu schnelle Abscheidung führt jedoch oft zu einer qualitativ minderwertigeren, poröseren Struktur mit schlechterer Leistung. Für hochpräzise Anwendungen wie Optik ist eine langsame, sorgfältige Abscheidung nicht verhandelbar.

Den richtigen Ansatz für Ihre Anwendung auswählen

Ihre Wahl von Material, Form und Prozess muss von Ihrem Hauptziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der optischen Leistung liegt (z. B. bei Linsen): Priorisieren Sie Materialreinheit und präzise Dickenkontrolle, oft erreicht durch PVD-Methoden wie ionengestütztes Sputtern.

- Wenn Ihr Hauptaugenmerk auf der Verschleißfestigkeit liegt (z. B. bei Schneidwerkzeugen): Wählen Sie harte Materialien wie Nitride oder Carbide und verwenden Sie einen Prozess wie CVD, der eine ausgezeichnete, konforme Abdeckung komplexer Geometrien bietet.

- Wenn Ihr Hauptaugenmerk auf der elektrischen Funktionalität liegt (z. B. bei Mikrochips): Die Sauberkeit des Prozesses und die Reinheit des Materials sind von größter Bedeutung, was hochreine PVD- oder ultrareine CVD-Verfahren unerlässlich macht.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Korrosionsschutz liegt (z. B. bei Verbindungselementen): Ein einfacherer Prozess mit hohem Durchsatz kann ausreichen, auch wenn die resultierende Schichtqualität nicht so perfekt ist wie bei einer optischen Beschichtung.

Letztendlich ist die Verwendung einer Dünnschicht ein wirkungsvoller Akt der Ingenieurskunst, um die Oberfläche eines Materials so zu gestalten, dass ein Problem gelöst wird, das das Volumenmaterial nicht bewältigen kann.

Zusammenfassungstabelle:

| Anwendung | Schlüsselfunktion | Häufige Materialien |

|---|---|---|

| Optische Beschichtungen | Antireflexion, Lichtfilterung | Metalloxide, Dielektrika |

| Elektrische Beschichtungen | Leitung, Isolierung | Aluminium, Kupfer, Siliziumdioxid |

| Mechanische Beschichtungen | Verschleiß- und Korrosionsbeständigkeit | Titannitrid (TiN), Diamantähnlicher Kohlenstoff (DLC) |

Bereit, überlegene Oberflächeneigenschaften für Ihre Materialien zu entwickeln? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung. Egal, ob Sie optische Komponenten, langlebige Werkzeuge oder fortschrittliche Elektronik entwickeln, unsere Lösungen liefern die Reinheit, Haftung und Gleichmäßigkeit, die Ihre Anwendung erfordert. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihren Beschichtungsprozess verbessern und Ihre Materialziele erreichen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen