Die Bestimmung der korrekten Hartlöttemperatur ist eine Frage der Beobachtung, nicht des Rates. Der zuverlässigste visuelle Indikator ist das Hartlötflussmittel. Wenn das auf Ihr Werkstück aufgetragene Flussmittel aufhört zu blubbern und vollständig klar und flüssig wird, wie Wasser, hat das Grundmetall die richtige Temperatur erreicht, um das Füllmetall aufzunehmen.

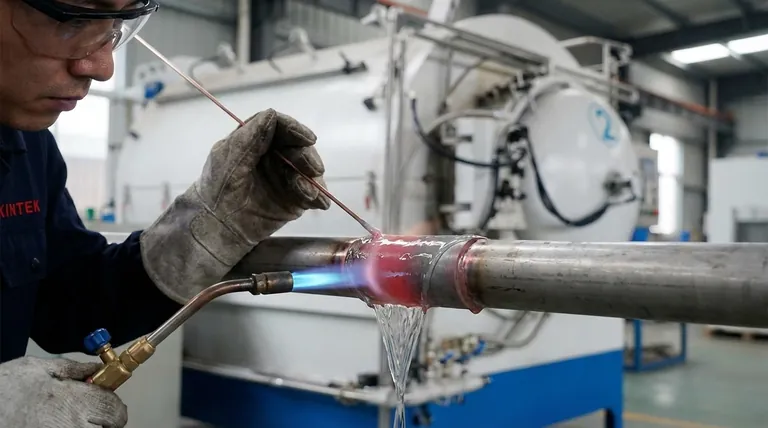

Das Kernprinzip des Hartlötens besteht darin, die Grundmetalle zu erhitzen, nicht den Füllstab. Die Lötstelle selbst muss heiß genug sein, um das Füllmetall bei Kontakt zu schmelzen, damit die Kapillarwirkung es für eine starke Verbindung einziehen kann. Ihr Flussmittel ist das genaueste Thermometer, das Sie haben.

Das Grundprinzip: Lassen Sie das Grundmetall die Arbeit tun

Hartlöten erzeugt eine starke metallurgische Verbindung, aber nur, wenn die Temperatur und der Heizprozess korrekt gesteuert werden. Das Verständnis des "Warum" hinter dem Prozess ist entscheidend.

Warum Temperatur alles ist

Ein erfolgreiches Hartlöten beruht auf der Kapillarwirkung, der Kraft, die das geschmolzene Füllmetall in den engen Spalt zwischen Ihren Werkstücken zieht. Dies kann nur geschehen, wenn die Oberflächen der Grundmetalle heißer sind als der Schmelzpunkt Ihres Füllmetalls.

Wenn das Grundmetall zu kalt ist, schmilzt der Füllstab einfach durch die Hitze des Brenners, bildet Kugeln und fließt nicht in die Verbindung. Dies führt zu einer schwachen Verbindung ohne Eindringen.

Die Rolle des Brenners

Der Zweck des Brenners ist es, die Grundmetalle gleichmäßig und gründlich zu erhitzen. Sie sollten die Flamme niemals direkt auf den Füllstab richten, um ihn zu schmelzen.

Stellen Sie sich das Grundmetall als Pfanne und das Füllmetall als Butter vor. Sie erhitzen die Pfanne, und die Pfanne schmilzt die Butter gleichmäßig auf ihrer Oberfläche. Sie würden niemals einen Bunsenbrenner auf ein Stück Butter richten, um eine kalte Pfanne zu beschichten.

Die visuellen Hinweise lesen: Flussmittel und Farbe

Ihre Augen sind die besten Werkzeuge zur Temperaturmessung. Sie müssen lernen, die beiden primären Indikatoren zu lesen: den Zustand des Flussmittels und die Farbe des erhitzten Metalls.

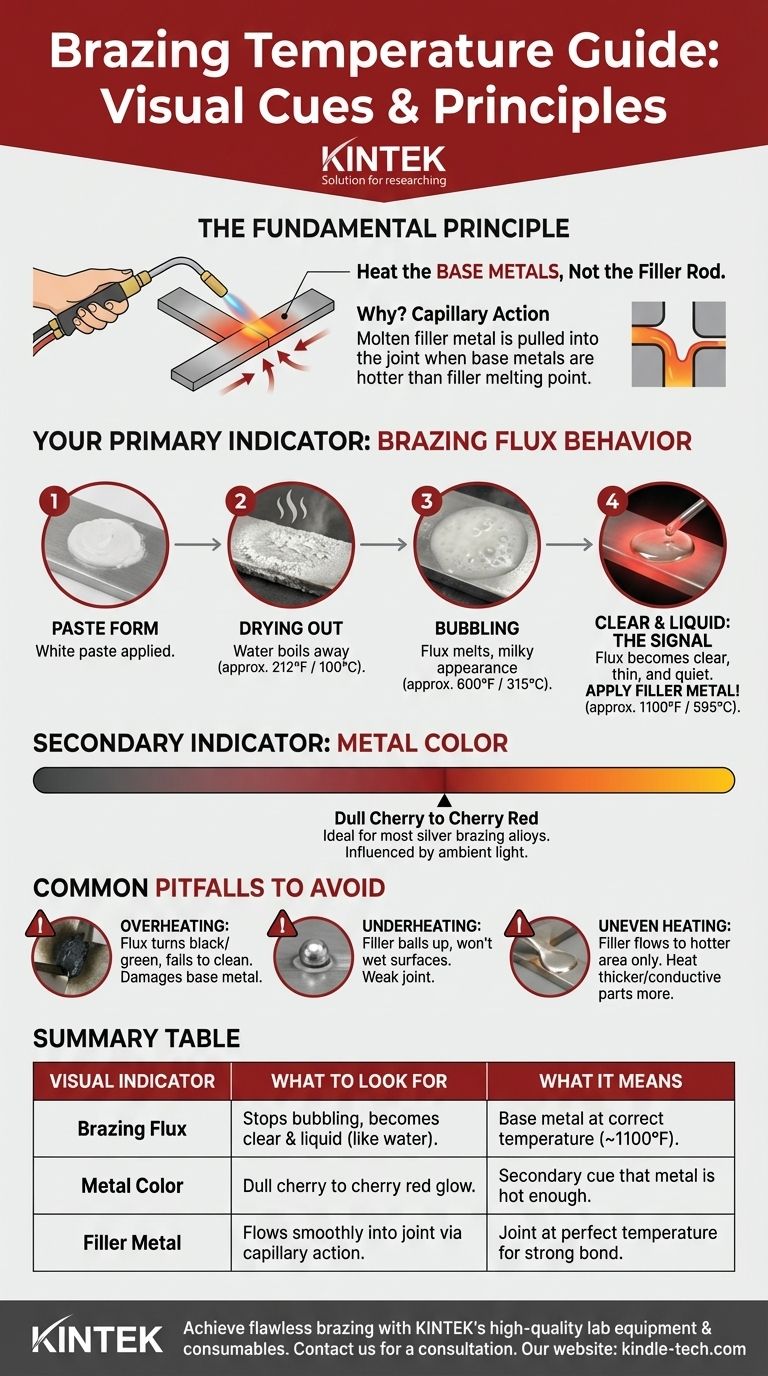

Ihr primärer Indikator: Verhalten des Hartlötflussmittels

Flussmittel ist Ihr zuverlässigster Leitfaden. Es durchläuft beim Erhitzen mehrere deutliche visuelle Stadien und bietet eine klare Roadmap zur korrekten Hartlöttemperatur.

- Pastenform: Das Flussmittel wird als weiße Paste aufgetragen.

- Austrocknen: Wenn Wärme zugeführt wird, kocht das Wasser im Flussmittel weg (bei etwa 100°C / 212°F), wodurch eine trockene, krustige weiße Schicht zurückbleibt.

- Blubbern: Wenn die Temperatur weiter ansteigt (bei etwa 315°C / 600°F), beginnt das Flussmittel zu blubbern und zu schmelzen, wobei es ein milchiges Aussehen annimmt.

- Klar & Flüssig: Schließlich, wenn das Metall die Hartlöttemperatur erreicht (bei etwa 595°C / 1100°F), wird das Flussmittel vollständig klar, dünn und ruhig. Es wird wie eine Wasserschicht auf dem Metall aussehen. Dies ist das Signal, das Füllmetall aufzutragen.

Ihr sekundärer Indikator: Die Farbe des Metalls

Die sichtbare Farbe des erhitzten Metalls ist ebenfalls ein nützlicher, wenn auch weniger präziser Indikator. Sein Aussehen kann durch das Umgebungslicht in Ihrem Arbeitsbereich beeinflusst werden.

Für die meisten gängigen Silberlote suchen Sie nach einem dunklen Kirsch- bis Kirschrot Glühen im Metall. Wenn das Metall hellorange oder gelb ist, haben Sie die notwendige Temperatur wahrscheinlich weit überschritten.

Häufige Fallstricke, die es zu vermeiden gilt

Das Erreichen der richtigen Temperatur ist ein Balanceakt. Sowohl Überhitzung als auch Unterhitzung beeinträchtigen die Integrität Ihrer Verbindung.

Die Gefahr der Überhitzung

Zu viel Hitze anzuwenden ist ein häufiger Fehler, der Ihre Arbeit ruinieren kann.

Überhitzung zerstört das Flussmittel, wodurch es schwarz oder grün wird. An diesem Punkt verliert es seine Fähigkeit, das Metall zu reinigen und vor Oxidation zu schützen, was das Fließen des Füllmetalls verhindert. Es kann auch die Grundmetalle selbst beschädigen.

Das Problem der Unterhitzung

Wenn die Lötstelle nicht heiß genug ist, benetzt das Füllmetall die Oberflächen nicht. Es weigert sich, in die Lötstelle zu fließen, sondern perlt an der Oberfläche ab, wo Sie es auftragen. Dies erzeugt eine schwache Verbindung, der die Festigkeit einer echten Hartlötverbindung fehlt.

Der Fehler der ungleichmäßigen Erwärmung

Beide zu verbindenden Teile müssen gleichzeitig die Zieltemperatur erreichen. Wenn ein Teil heißer ist als der andere, fließt das Füllmetall ausschließlich in den heißeren Bereich und entzieht der kühleren Seite der Lötstelle Material.

Beim Verbinden von Metallen unterschiedlicher Dicke oder Art (z. B. Kupfer mit Stahl) konzentrieren Sie immer mehr Wärme auf das dickere oder wärmeleitfähigere Stück.

Eine praktische Checkliste für Ihr nächstes Hartlöten

Verwenden Sie diese Richtlinien, um Probleme zu diagnostizieren und ein erfolgreiches Ergebnis sicherzustellen.

- Wenn das Füllmetall Kugeln bildet und nicht fließt: Ihr Grundmetall ist nicht heiß genug. Entfernen Sie den Füllstab, erhitzen Sie das Grundmetall weiter, bis das Flussmittel vollständig klar und flüssig ist, und führen Sie dann den Stab wieder ein.

- Wenn das Flussmittel schwarz wird, bevor Sie das Füllmetall auftragen: Sie überhitzen die Lötstelle. Nehmen Sie die Hitze weg, lassen Sie die Lötstelle leicht abkühlen und nähern Sie sich der Zieltemperatur langsamer und mit einer sanfteren Flamme.

- Wenn Sie ungleiche Metalle hartlöten (z. B. Kupfer mit Stahl): Konzentrieren Sie den Großteil Ihrer Wärme auf das Metall mit höherer Wärmeleitfähigkeit (in diesem Fall Kupfer), um sicherzustellen, dass beide Teile gleichzeitig die Temperatur erreichen.

Vertrauen Sie dem Flussmittel, erhitzen Sie das Teil, nicht den Stab, und Sie werden eine perfekte Hartlötverbindung erzielen.

Zusammenfassungstabelle:

| Visueller Indikator | Worauf zu achten ist | Was es bedeutet |

|---|---|---|

| Hartlötflussmittel | Hört auf zu blubbern, wird klar und flüssig wie Wasser. | Grundmetall hat die korrekte Hartlöttemperatur (ca. 595°C / 1100°F). |

| Metallfarbe | Dunkles Kirsch- bis Kirschrot Glühen. | Sekundärer Indikator, dass das Metall heiß genug ist (für Silberlöten). |

| Füllmetall | Fließt reibungslos durch Kapillarwirkung in die Lötstelle. | Die Lötstelle hat die perfekte Temperatur für eine starke Verbindung. |

Erzielen Sie jedes Mal makellose, hochfeste Hartlötverbindungen mit der richtigen Ausrüstung und Expertise.

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für alle Ihre thermischen Prozessanforderungen. Ob in Forschung und Entwicklung, Fertigung oder Wartung, unsere Hartlötbrenner, Öfen und Temperaturregelungslösungen sind auf Präzision und Zuverlässigkeit ausgelegt.

Lassen Sie uns Ihnen helfen, Ihren Hartlötprozess für überragende Ergebnisse zu optimieren. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und entdecken Sie, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Hochdruck-Rohröfen für Laboratorien

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren

- Wie wird die höchste Hartlötverbindungsfestigkeit erreicht? Beherrschen Sie die 3 Schlüssel zu überlegenen metallurgischen Verbindungen

- Was ist der wichtigste Faktor, der die Festigkeit der gelöteten Verbindung beeinflusst? Beherrschen Sie den Fugenabstand für maximale Festigkeit

- Was sind die Faktoren, die die Festigkeit einer Hartlötverbindung beeinflussen? Beherrschen Sie die 4 Schlüssel zu einer perfekten Verbindung

- Können Sie zwei verschiedene Metalle hartlöten? Ja, und so gelingt es.