Kurz gesagt: Die Temperaturregelung eines Induktionserhitzers erfolgt durch die Regulierung der Energiemenge, die über die Zeit an das Werkstück abgegeben wird. Die gängigsten Methoden sind die manuelle Einstellung der Ausgangsleistung und der Heizdauer des Erhitzers oder die Implementierung eines Closed-Loop-Systems, das einen Temperatursensor, wie ein Infrarotpyrometer oder ein Thermoelement, verwendet, um die Leistung automatisch anzupassen und eine bestimmte Temperatur aufrechtzuerhalten.

Im Gegensatz zu einem herkömmlichen Ofen verfügt ein Induktionserhitzer nicht über einen einfachen Temperaturregler. Echte Kontrolle bedeutet nicht, eine Temperatur einzustellen, sondern die Energieübertragungsrate präzise zu steuern und Rückmeldungen zu nutzen, um ein thermisches Ziel zu erreichen.

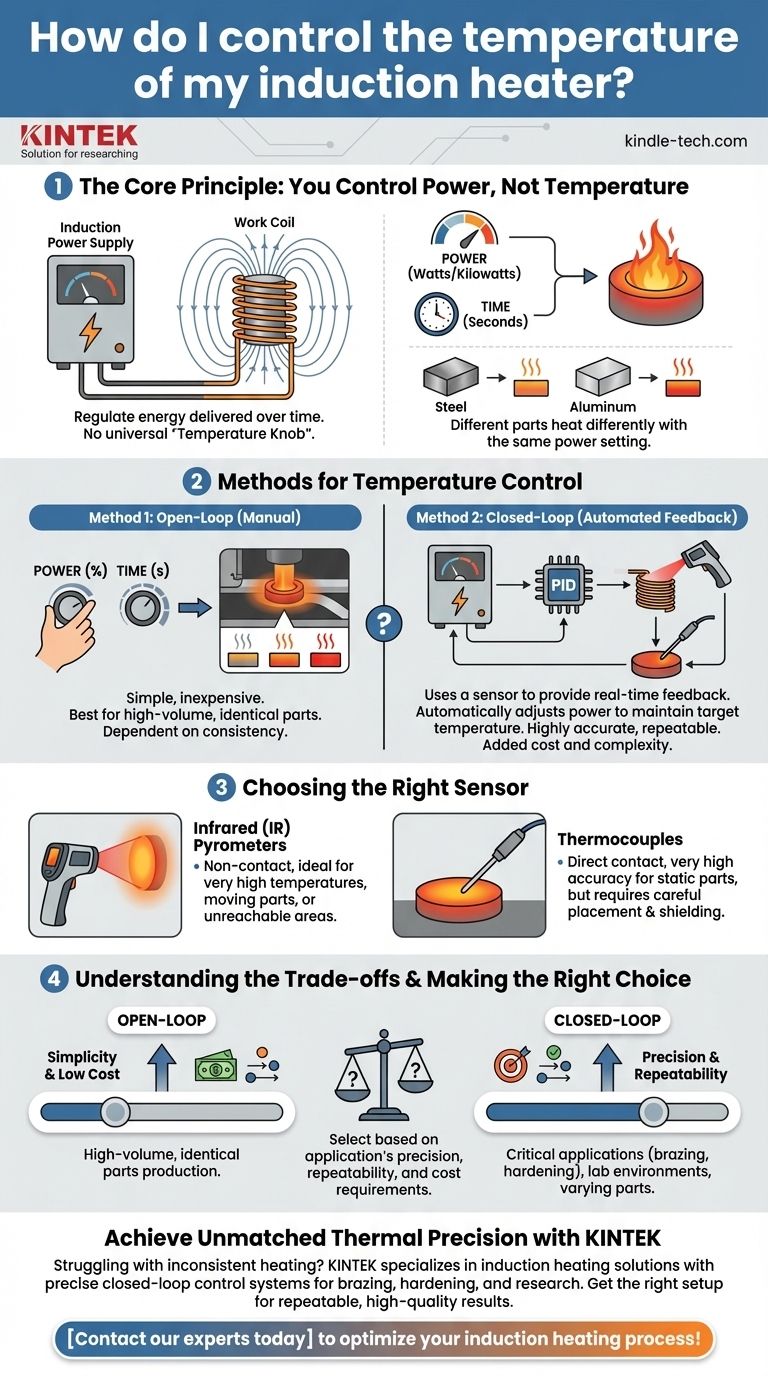

Das Kernprinzip: Sie steuern die Leistung, nicht die Temperatur

Die Hauptaufgabe eines Induktionserhitzers besteht darin, Energie, gemessen in Watt oder Kilowatt, über ein Magnetfeld vom Netzteil auf Ihr Werkstück zu übertragen. Das Verständnis dieses Konzepts ist der Schlüssel zur Beherrschung der Temperaturregelung.

Wie Leistung in Wärme umgewandelt wird

Das Induktionsnetzteil erzeugt einen hochfrequenten Wechselstrom in der Arbeitsspule. Dies erzeugt ein starkes, sich schnell änderndes Magnetfeld um die Spule.

Wenn Sie ein leitfähiges Material (wie Stahl) in dieses Feld einbringen, induziert das Feld elektrische Ströme, sogenannte Wirbelströme, im Bauteil. Der natürliche Widerstand des Materials gegen den Fluss dieser Ströme erzeugt präzise, sofortige Wärme.

Die Temperatur des Teils steigt, solange Leistung angelegt wird. Die Geschwindigkeit dieses Anstiegs hängt von der Leistungsstufe, den Materialeigenschaften und der Masse des Teils ab.

Warum es keinen „Temperaturknopf“ gibt

Die gleiche Leistungseinstellung erhitzt unterschiedliche Teile auf unterschiedliche Temperaturen. Ein kleines Teil erhitzt sich viel schneller als ein großes, und ein magnetisches Stahlteil erhitzt sich anders als ein Aluminiumteil.

Da das System die Eigenschaften des Werkstücks nicht kennen kann, kann es keine universelle Temperatureinstellung haben. Es weiß nur, wie viel Leistung es liefert. Die Steuerung erfolgt, indem dem System mitgeteilt wird, wie diese Leistung anzuwenden ist.

Methoden zur Temperaturregelung

Es gibt zwei Hauptstrategien zur Temperaturregelung: Open-Loop (manuell) und Closed-Loop (automatisierte Rückmeldung).

Methode 1: Open-Loop (Leistung & Zeit)

Dies ist die einfachste Methode. Sie steuern zwei Variablen: den Ausgangsprozentsatz des Netzteils und die Heizzeit.

Durch Versuch und Irrtum stellen Sie fest, dass das Einstellen der Leistung auf beispielsweise 60 % für 8,5 Sekunden Ihre gewünschte Temperatur ergibt. Dies ist ein „Open-Loop“-System, da der Erhitzer keine Rückmeldung erhält; er führt lediglich den Befehl aus.

Diese Methode eignet sich gut für hochvolumige, hochgradig reproduzierbare Prozesse, bei denen das Teil, seine Position in der Spule und seine Anfangstemperatur immer identisch sind.

Methode 2: Closed-Loop (Senserrückmeldung)

Dies ist die genaueste und zuverlässigste Methode für präzise thermische Prozesse. Ein Closed-Loop-System verwendet einen Temperatursensor, um die Temperatur des Teils in Echtzeit zu messen und diese Daten an die Steuerung des Netzteils zurückzugeben.

Die Steuerung (oft eine PID-Regelung) vergleicht kontinuierlich die tatsächliche Temperatur mit Ihrem Sollwert. Sie passt dann automatisch die Ausgangsleistung an – sie fährt hoch, hält sie konstant oder schaltet sie ab –, um die Zieltemperatur präzise zu erreichen und zu halten.

Auswahl des richtigen Sensors

Die Qualität Ihrer Closed-Loop-Regelung hängt vollständig von der Qualität Ihrer Sensorrückmeldung ab.

- Infrarot (IR) Pyrometer: Diese berührungslosen Sensoren messen die Temperatur, indem sie die vom Objekt abgestrahlte Energie erfassen. Sie eignen sich ideal für sehr hohe Temperaturen, bewegliche Teile oder Situationen, in denen direkter Kontakt unmöglich ist.

- Thermoelemente: Diese Sensoren müssen in direktem physischem Kontakt mit dem Teil stehen. Sie bieten eine sehr hohe Genauigkeit für statische Teile, können aber schwierig korrekt platziert werden und sind anfällig für Störungen durch das Magnetfeld, wenn sie nicht ordnungsgemäß abgeschirmt oder positioniert sind.

Die Abwägungen verstehen

Jede Steuerungsmethode bringt deutliche Vor- und Nachteile mit sich, die sie für verschiedene Anwendungen geeignet machen.

Die Einfachheit von Open-Loop

Die Open-Loop-Regelung ist kostengünstig und einfach zu implementieren, da sie nur ein Basisnetzteil mit einem Timer erfordert.

Sie ist jedoch vollständig von Konsistenz abhängig. Jede Abweichung in der Anfangstemperatur, Masse oder Position des Teils in der Spule führt zu einer anderen Endtemperatur, was zu inkonsistenter Qualität führt.

Die Präzision von Closed-Loop

Die Closed-Loop-Regelung ist hochpräzise, reproduzierbar und anpassungsfähig. Sie gleicht automatisch geringfügige Abweichungen in der Teilepositionierung oder Anfangstemperatur aus, um jedes Mal das richtige Ergebnis zu gewährleisten.

Der Hauptnachteil sind die zusätzlichen Kosten und die Komplexität. Sie müssen in einen Qualitätssensor und ein Netzteil mit einer PID-Regelung investieren, die in der Lage ist, das Rückmeldesignal zu verarbeiten.

Die Platzierung des Sensors ist entscheidend

Ein Closed-Loop-System ist nur so gut wie seine Messung. Ein IR-Pyrometer, das auf den falschen Punkt gerichtet ist, oder ein Thermoelement mit schlechtem Kontakt liefert falsche Daten, was dazu führt, dass das System das Teil entweder unter- oder überhitzt. Der Sensor muss auf den spezifischen Bereich fokussiert sein, in dem die Temperatur am kritischsten ist.

Die richtige Wahl für Ihren Prozess treffen

Die Anforderungen Ihrer Anwendung an Präzision, Reproduzierbarkeit und Kosten bestimmen die beste Kontrollstrategie.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massenproduktion identischer Teile liegt: Die Open-Loop-Leistungs- und Zeitsteuerung ist oft ausreichend, sobald sie eingestellt ist.

- Wenn Ihr Hauptaugenmerk auf hoher Präzision für kritische Anwendungen wie Löten, Härten oder Schrumpfpassung liegt: Ein Closed-Loop-System mit Sensor ist unerlässlich, um Qualität und Reproduzierbarkeit zu gewährleisten.

- Wenn Sie in einem Labor arbeiten oder eine Vielzahl unterschiedlicher Teile erhitzen: Ein Closed-Loop-System ist unerlässlich, da manuelle Einstellungen nicht auf verschiedene Setups übertragbar sind.

Letztendlich hängt die Beherrschung der Induktions-Temperaturregelung von der Auswahl der richtigen Rückkopplungsmethode für die Präzision ab, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Steuerungsmethode | Funktionsweise | Am besten geeignet für | Wichtige Überlegung |

|---|---|---|---|

| Open-Loop (Manuell) | Leistungsstufe und Heizzeit einstellen. Keine Temperaturrückmeldung. | Großserienteile, identische Teile; kostengünstige Anwendungen. | Inkonsistent, wenn sich Teilemasse oder Position ändert. |

| Closed-Loop (Automatisch) | Verwendet einen Sensor (IR-Pyrometer/Thermoelement), um eine Echtzeit-Rückmeldung an eine PID-Regelung zu geben. | Kritische Anwendungen wie Löten, Härten; Labore mit variierenden Teilen. | Sensorposition und -qualität sind entscheidend für die Genauigkeit. |

Erreichen Sie unübertroffene thermische Präzision mit KINTEK

Haben Sie Probleme mit inkonsistentem Erhitzen oder komplexer Temperaturregelung in Ihren Laborprozessen? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Induktionsheizlösungen mit präzisen Closed-Loop-Regelsystemen. Unsere Expertise stellt sicher, dass Sie für das Löten, Härten oder jede thermische Anwendung das richtige Setup erhalten – und jedes Mal reproduzierbare, qualitativ hochwertige Ergebnisse liefern.

Lassen Sie uns Ihnen helfen, Ihren Induktionsheizprozess zu optimieren. Kontaktieren Sie noch heute unsere Experten für eine persönliche Lösung!

Visuelle Anleitung

Ähnliche Produkte

- Platinblechelektrode für Labor- und Industrieanwendungen

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- Hochleistungs-Laborrührer für vielfältige Anwendungen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Doppelplatten-Heizpresse für Labor

Andere fragen auch

- Wie sollte eine Platinelektrode vor Gebrauch vorbehandelt werden? Gewährleistung genauer elektrochemischer Messungen

- Wie sollte eine Platinblechelektrode während eines Experiments betrieben werden? Gewährleistung genauer und reproduzierbarer Ergebnisse

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung einer Platinblechelektrode getroffen werden? Sorgen Sie für genaue und reproduzierbare elektrochemische Daten

- Wie ist die richtige Nachbehandlungsprozedur für eine Platinblechelektrode? Sichern Sie langfristige Genauigkeit und schützen Sie Ihre Investition

- Was ist die wichtigste Richtlinie für das Eintauchen einer Platinelektrode in einen Elektrolyten? Gewährleisten Sie genaue elektrochemische Messungen