Im Kern ist ein Drehrohrofen ein großer, rotierender Industrieofen, der zur Verarbeitung fester Materialien bei sehr hohen Temperaturen eingesetzt wird. Das Material wird in das höher gelegene Ende eines leicht geneigten, rotierenden Zylinders eingeführt. Während es aufgrund der Schwerkraft und der Rotation die Länge des Ofens hinunterrollt und rutscht, wird es durch heißes Gas erhitzt, um eine gewünschte chemische Reaktion oder physikalische Veränderung wie Kalzinierung, Sintern oder Verbrennung auszulösen.

Industrien benötigen eine zuverlässige Methode, um große Mengen körniger Feststoffe kontinuierlich und gleichmäßig zu erhitzen. Drehrohröfen lösen dieses Problem durch die Kombination von rotierendem Wälzen, Schwerkraftfluss und kontrollierter Erwärmung, was sie zu vielseitigen und leistungsstarken Arbeitspferden für Prozesse macht, die von der Zementherstellung bis zur Entsorgung gefährlicher Abfälle reichen.

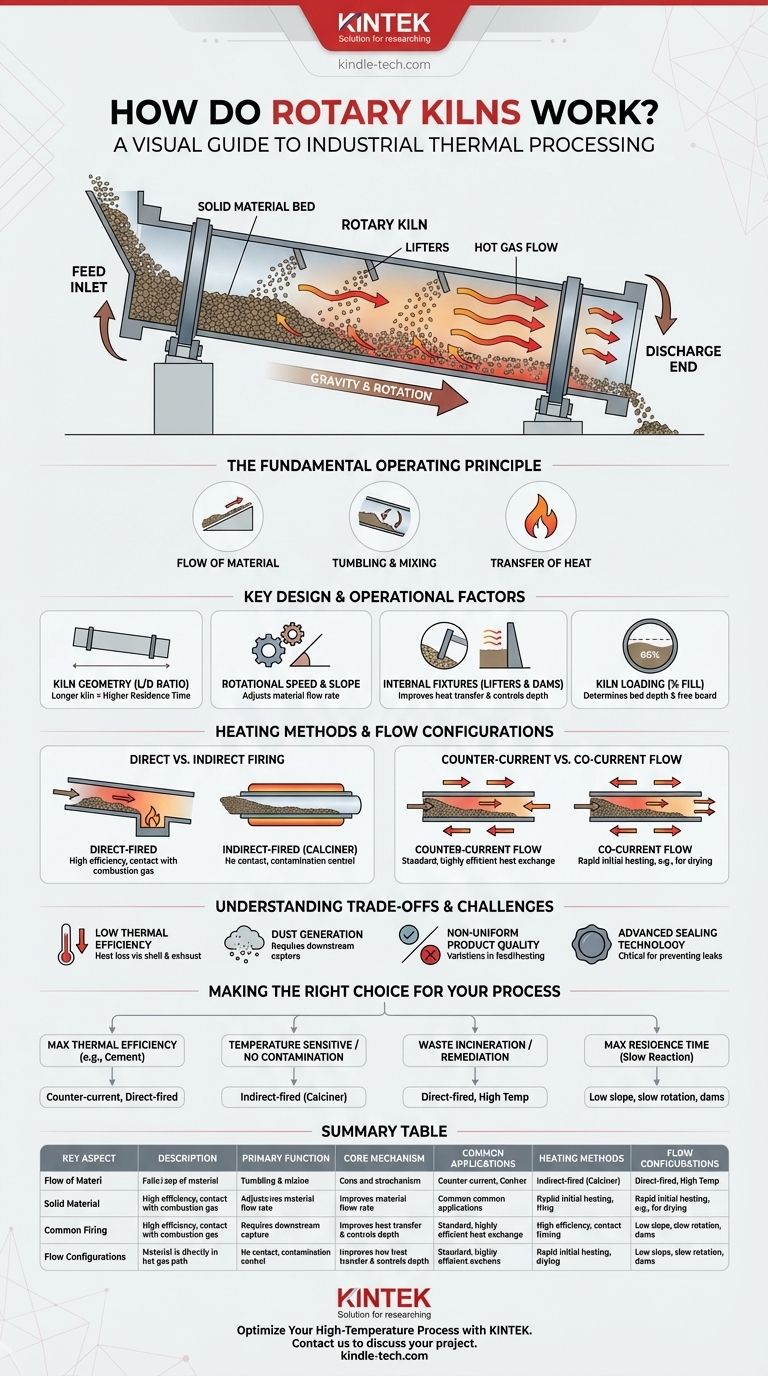

Das grundlegende Funktionsprinzip

Ein Drehrohrofen fungiert als kontinuierlicher Wärmetauscher, der das Material durch eine kontrollierte thermische Umgebung bewegt. Sein Betrieb wird durch das Zusammenspiel von Materialfluss, Mischung und Wärmeübertragung definiert.

Der Materialfluss

Das Material wird kontinuierlich in das obere Ende des geneigten Zylinders eingeführt. Die Kombination aus der Neigung des Ofens und seiner langsamen Rotation bewirkt, dass sich das Material allmählich zum unteren Austragende bewegt. Dies erzeugt einen kontinuierlichen, automatisierten Prozess.

Die Wälz- und Mischwirkung

Während sich der Ofen dreht, wird das feste Material im Inneren ständig angehoben und gewälzt. Diese Wirkung, ähnlich einem Wäschetrockner im großen Maßstab, ist entscheidend dafür, dass alle Partikel gleichmäßig der Hitze ausgesetzt sind. Dieses gut durchmischte Materialbett fördert konsistente Reaktionen und ein homogenes Endprodukt.

Die Wärmeübertragung

Die Hauptfunktion besteht darin, Energie von einer heißen Gasphase auf das feste Materialbett zu übertragen. Diese Wärme treibt den Endprozess an, sei es das Trocknen von Feuchtigkeit, das Verbrennen von organischen Stoffen oder die Verursachung einer chemischen Hochtemperaturumwandlung. Die Fähigkeit des Ofens, Temperaturen von bis zu 2273 K (2000 °C) zu erreichen, macht ihn für anspruchsvolle Anwendungen geeignet.

Wichtige Design- und Betriebsmerkmale

Die Leistung eines Drehrohrofens wird durch eine Kombination seiner physikalischen Konstruktion und seiner Betriebsweise bestimmt.

Ofengeometrie (L/D-Verhältnis)

Das Längen-zu-Durchmesser-Verhältnis (L/D-Verhältnis) ist ein grundlegender Designparameter. Ein längerer Ofen mit einem höheren L/D-Verhältnis erhöht die Zeit, die das Material im Inneren verbringt, bekannt als Verweilzeit, was entscheidend für die Gewährleistung vollständiger Reaktionen ist.

Drehgeschwindigkeit und Neigung

Betreiber können die Drehgeschwindigkeit und bei einigen Bauarten auch die Ofenneigung anpassen. Eine Erhöhung der Geschwindigkeit oder Neigung verringert die Verweilzeit, indem das Material schneller durch den Ofen bewegt wird. Dies sind die primären Stellgrößen für die tägliche Prozesssteuerung.

Interne Einbauten (Mitnehmer und Dämme)

Viele Öfen verfügen über interne Strukturen zur Steuerung des Materialflusses. Mitnehmer (Lifter) sind Schaufeln, die Material aufnehmen und es durch den heißen Gasstrom rieseln lassen, was die Wärmeübertragungseffizienz erheblich verbessert. Dämme werden verwendet, um die Tiefe des Materialbettes zu erhöhen und dadurch die Verweilzeit zu verlängern.

Ofenbeladung (% Füllgrad)

Der Prozentsatz des Querschnitts des Ofens, der mit Material gefüllt ist, wird als Beladung bezeichnet. Dies bestimmt die Tiefe des Materialbettes und die Größe des Freiraums (Free Board) – des offenen Raums über dem Material, durch den die Prozessgase strömen.

Erhitzungsmethoden und Durchflusskonfigurationen

Wie die Wärme zugeführt wird und wie sie mit dem Material interagiert, sind entscheidende Designentscheidungen, die die Anwendung des Ofens bestimmen.

Direkte vs. Indirekte Befeuerung

Ein direkt befeuerter Ofen ist die gebräuchlichste Bauart. Heiße Verbrennungsgase strömen direkt durch den Ofen und kommen mit dem Material in Kontakt. Dies ist sehr effizient für die Wärmeübertragung.

Ein indirekt befeuerter Ofen, auch Kalzinierofen genannt, wird extern beheizt. Die rotierende Hülle erhitzt sich und strahlt Wärme an das innere Material ab, ohne dass ein Kontakt zwischen Material und Verbrennungsgas stattfindet. Dies wird für Prozesse verwendet, bei denen eine Kontamination vermieden oder die Atmosphäre streng kontrolliert werden muss.

Gegenstrom- vs. Gleichstromfluss

Der Gegenstromfluss ist die Standardkonfiguration. Das Material tritt am oberen Ende ein und bewegt sich nach unten, während heißes Gas am unteren Ende eintritt und nach oben strömt. Dieser entgegengesetzte Fluss erzeugt den effizientesten Wärmeaustausch, da die heißesten Gase auf das am weitesten verarbeitete Material treffen.

Der Gleichstromfluss ist seltener. Sowohl Material als auch heißes Gas treten am selben Ende ein und bewegen sich in dieselbe Richtung. Dies wird typischerweise für Anwendungen wie das Trocknen verwendet, bei denen eine schnelle Erwärmung des eintretenden feuchten Einsatzguts gewünscht ist.

Verständnis der Kompromisse und Herausforderungen

Obwohl Drehrohröfen unglaublich nützlich sind, sind sie nicht ohne betriebliche Komplexitäten und Einschränkungen.

Geringe thermische Effizienz

Drehrohröfen sind große, heiße Systeme, die einen erheblichen Teil der Wärme durch ihre Hülle und die Abgase verlieren können. Dies kann zu einer relativ geringen thermischen Effizienz führen, was ihren Betrieb energieintensiv macht.

Staubentwicklung

Die Wälzbewegung, die Öfen zu hervorragenden Mischern macht, erzeugt auch feine Partikel, also Staub. Dieser Staub wird in das Prozessgas mitgerissen und muss durch nachgeschaltete Anlagen wie Gewebefilter oder Zyklone abgeschieden werden, um Umweltverschmutzung zu verhindern.

Uneinheitliche Produktqualität

Obwohl das Ziel die Gleichmäßigkeit ist, kann es schwierig sein, diese perfekt zu erreichen. Schwankungen der Zufuhrrate, der Partikelgröße oder der Erwärmung können zu leichten Inkonsistenzen in der Endproduktqualität führen, was eine robuste Qualitätskontrolle erfordert.

Fortschrittliche Dichtungstechnologie

Die Abdichtung des Drehrohrofens sowohl am Zuführ- als auch am Austragsende ist entscheidend, um das Eindringen kalter Luft oder das Entweichen heißer, staubiger Gase zu verhindern. Moderne Öfen verwenden fortschrittliche Dichtungssysteme, aber die Wartung dieser Dichtungen ist eine ständige und wichtige Aufgabe.

Die richtige Wahl für Ihren Prozess treffen

Die spezifische Konfiguration eines Drehrohrofens wird immer auf den beabsichtigten industriellen Prozess zugeschnitten.

- Wenn Ihr Hauptaugenmerk auf maximaler thermischer Effizienz für Hochtemperaturreaktionen liegt (z. B. Zementklinker oder Erzsinterung): Ein Gegenstrom-, direkt befeuerter Ofen ist die Standard- und effektivste Konfiguration.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung temperaturempfindlicher Materialien oder der Vermeidung von Kontamination durch Verbrennungsgase liegt: Ein indirekt befeuerter Ofen (Kalzinierofen) ist die notwendige Wahl, um Ihr Produkt zu schützen.

- Wenn Ihr Hauptaugenmerk auf der Abfallverbrennung oder der Bodensanierung liegt: Ein direkt befeuerter Ofen bietet die robuste Hochtemperaturumgebung, die für die vollständige Zerstörung von Schadstoffen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Materialverweilzeit für eine langsame Reaktion liegt: Ein Design mit geringer Neigung, langsamer Drehgeschwindigkeit und internen Dämmen ist der ideale Ansatz.

Das Verständnis dieser Grundprinzipien ermöglicht es Ihnen, den Drehrohrofen nicht nur als Ausrüstungsteil, sondern als präzises und anpassungsfähiges Werkzeug zur Materialumwandlung zu betrachten.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Hauptfunktion | Kontinuierliche Hochtemperaturverarbeitung fester Materialien. |

| Kernmechanismus | Material wälzt sich in einem geneigten, rotierenden Zylinder nach unten, während es erhitzt wird. |

| Häufige Anwendungen | Zementherstellung, Erzsinterung, Verbrennung gefährlicher Abfälle, Kalzinierung. |

| Erhitzungsmethoden | Direkt befeuert (effizient) oder indirekt befeuert (zur Kontaminationskontrolle). |

| Flusskonfigurationen | Gegenstrom (Standard, effizient) oder Gleichstrom (für schnelle Erwärmung). |

Optimieren Sie Ihren Hochtemperaturprozess mit KINTEK

Ob Sie ein neues Material entwickeln, Erze verarbeiten oder Abfall bewirtschaften – die richtige thermische Verarbeitungsausrüstung ist entscheidend für Ihren Erfolg. KINTEK ist spezialisiert auf fortschrittliche Labor- und industrielle Heizlösungen, einschließlich Drehrohrofenanlagen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind.

Wir liefern die Ausrüstung und das Fachwissen, um Ihnen dabei zu helfen, präzise Temperaturkontrolle, gleichmäßige Erwärmung und effiziente Produktion zu erreichen. Lassen Sie unser Team Ihnen helfen, das perfekte System für Ihre Anwendung auszuwählen.

Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Lösungen Ihre Prozesseffizienz und Produktqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Dreidimensionales elektromagnetisches Siebinstrument

Andere fragen auch

- Welche Probleme treten bei Zementdrehrohröfen auf und wie können sie behoben werden? Langfristige Zuverlässigkeit und Effizienz erreichen

- Was ist die Anwendung der katalytischen Pyrolyse? Abfall in hochwertigen Biokraftstoff & Chemikalien umwandeln

- Was ist Mikrowellenpyrolyse? Entdecken Sie eine schnellere, effizientere Umwandlung von Abfall in Wertstoffe

- Wie hoch ist die Verweilzeit bei der Mikrowellenpyrolyse? Schnelle, effiziente Biomasseumwandlung erreichen

- Was ist der Prozess der Kohle-Reaktivierung? Eine nachhaltige Lösung für verbrauchte Aktivkohle

- Wie hoch ist die Temperatur bei der Kohlenstoffreaktivierung? Optimieren Sie Ihren Prozess zwischen 700°C und 900°C

- Was ist der Zweck eines Wirbelbetts? Überlegene Wärmeübertragung und Prozesseffizienz erreichen

- Welche Temperatur wird für die Pyrolyse von Kunststoff benötigt? Finden Sie die richtige Wärme für Ihr gewünschtes Ergebnis