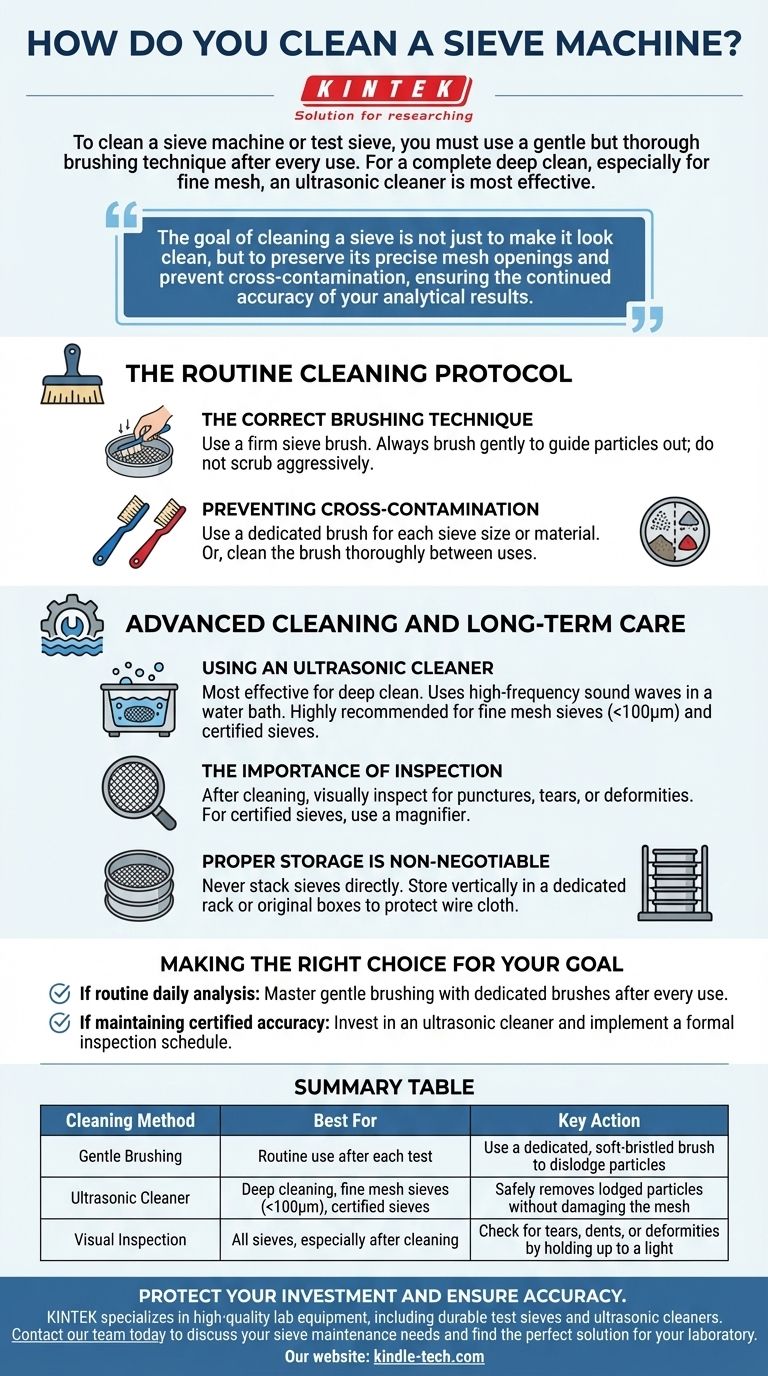

Um eine Siebmaschine oder ein Prüfsieb zu reinigen, müssen Sie nach jedem Gebrauch eine sanfte, aber gründliche Bürsttechnik anwenden, um zurückgehaltene Partikel zu entfernen und zu verhindern, dass sie im Gewebe stecken bleiben. Für eine vollständige und gründliche Reinigung, insbesondere bei feinmaschigen oder zertifizierten Sieben, ist ein Ultraschallreiniger die effektivste Methode.

Das Ziel bei der Reinigung eines Siebes ist nicht nur, es sauber aussehen zu lassen, sondern seine präzisen Maschenöffnungen zu erhalten und Kreuzkontaminationen zu verhindern, um die fortlaufende Genauigkeit Ihrer Analyseergebnisse zu gewährleisten.

Das Routine-Reinigungsprotokoll

Die richtige Reinigung nach jedem Test ist die Grundlage der Siebwartung. Dies verhindert die Ansammlung von Partikeln, bekannt als Verstopfung (Blinding), und stellt sicher, dass das Sieb für die nächste Analyse bereit ist.

Die richtige Bürsttechnik

Ihr Hauptwerkzeug ist eine Siebbürste. Die Borsten sollten fest genug sein, um Partikel zu lösen, aber nicht so steif, dass sie das empfindliche Gewebe beschädigen.

Bürsten Sie immer sanft. Das Ziel ist es, Partikel aus den Maschenöffnungen zu führen, nicht, sie aggressiv abzuschrubben, was das Drahtgewebe dehnen oder reißen kann.

Vermeidung von Kreuzkontamination

Verwenden Sie eine spezielle Bürste für jede Siebgröße oder für bestimmte Materialarten. Dies ist die beste Methode, um zu verhindern, dass feine Partikel aus einer vorherigen Probe eine neue Probe kontaminieren.

Wenn eine spezielle Bürste nicht praktikabel ist, stellen Sie sicher, dass die Bürste zwischen den Anwendungen gründlich gereinigt wird.

Umgang mit festsitzenden Partikeln

Wenn sanftes Bürsten ein hartnäckiges festsitzendes Partikel nicht entfernt, verwenden Sie kein scharfes, spitzes Werkzeug. Dies wird mit ziemlicher Sicherheit das Gewebe beschädigen.

Stattdessen kann eine etwas festere Bürstbewegung oder das Klopfen auf den Siebrahmen das Partikel lösen. Bei anhaltender Verstopfung erfordert das Sieb eine Tiefenreinigung.

Erweiterte Reinigung und Langzeitpflege

Für Präzisionsarbeiten oder wenn die routinemäßige Reinigung nicht ausreicht, sind fortschrittlichere Methoden erforderlich. Dies ist auch Teil einer umfassenderen Wartungsstrategie, um die Lebensdauer und Zuverlässigkeit des Siebes zu maximieren.

Verwendung eines Ultraschallreinigers

Ein Ultraschallreiniger ist die effektivste und sicherste Methode für eine Tiefenreinigung. Er verwendet hochfrequente Schallwellen in einem Wasserbad, um feine Partikel sanft und vollständig aus dem Gewebe zu lösen, ohne physische Schäden zu verursachen.

Diese Methode wird dringend für feinmaschige Siebe (unter 100 μm) oder jedes Sieb, das für Zertifizierungen oder kritische Qualitätskontrollen verwendet wird, empfohlen, da sie die effektive offene Fläche wiederherstellt.

Die Bedeutung der Inspektion

Führen Sie nach der Reinigung und vor der Lagerung eine kurze Sichtprüfung durch. Halten Sie das Sieb gegen das Licht, um offensichtliche Löcher, Risse oder Verformungen im Gewebe zu überprüfen.

Bei zertifizierten Sieben ist eine regelmäßige Inspektion mit einer Lupe erforderlich, um Dellen, Durchhängen oder gebrochene Drähte zu erkennen, die deren Genauigkeit beeinträchtigen würden.

Die richtige Lagerung ist nicht verhandelbar

Stapeln Sie Siebe niemals direkt übereinander. Das Gewicht und die Bewegung können das Gewebe des darunter liegenden Siebes leicht eindellen, durchhängen lassen oder durchstechen.

Lagern Sie Siebe immer vertikal in einem speziellen Gestell oder in ihren Originalverpackungen. Dies schützt das kritische Drahtgewebe vor Kontakt und versehentlicher Beschädigung.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen täglichen Analyse liegt: Meistern Sie die sanfte Bürsttechnik mit speziellen Bürsten nach jedem einzelnen Gebrauch, um Konsistenz zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Aufrechterhaltung der zertifizierten Genauigkeit liegt: Investieren Sie in einen Ultraschallreiniger für die regelmäßige Tiefenreinigung und führen Sie einen formellen Inspektionsplan ein.

Ordnungsgemäß gereinigte und gewartete Siebe sind nicht nur Werkzeuge; sie sind präzise Messinstrumente, die zuverlässige Daten liefern.

Zusammenfassungstabelle:

| Reinigungsmethode | Am besten geeignet für | Schlüsselaktion |

|---|---|---|

| Sanftes Bürsten | Routinemäßige Verwendung nach jedem Test | Verwenden Sie eine spezielle Bürste mit weichen Borsten, um Partikel zu lösen |

| Ultraschallreiniger | Tiefenreinigung, feinmaschige Siebe (<100μm), zertifizierte Siebe | Entfernt festsitzende Partikel sicher, ohne das Gewebe zu beschädigen |

| Sichtprüfung | Alle Siebe, besonders nach der Reinigung | Überprüfen Sie anhand des Lichts auf Risse, Dellen oder Verformungen |

Schützen Sie Ihre Investition und gewährleisten Sie die Genauigkeit Ihrer Partikelanalyse. Die richtige Siebwartung ist entscheidend für zuverlässige Daten. KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich langlebiger Prüfsiebe und Ultraschallreiniger, die für die Präzisionsreinigung entwickelt wurden. Lassen Sie sich von unseren Experten helfen, die richtigen Werkzeuge auszuwählen, um die Lebensdauer Ihrer Siebe zu verlängern und Ihre Qualitätsstandards aufrechtzuerhalten.

Kontaktieren Sie unser Team noch heute, um Ihre Siebwartungsanforderungen zu besprechen und die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Prübsiebe und Siebmaschinen

- Labor-Vibrationssiebmaschine Schlagvibrationssieb

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Welche Rolle spielen Standardsiebe bei der Vorbereitung von Goldabfällen für kinetische Laugungsstudien?

- Warum ist ein präziser Vibrationssiebschüttler für die Erforschung der Metalllaugung unerlässlich? Optimieren Sie Ihre Partikelgrößenanalyse

- Wie werden Vibrationssiebmaschinen und Standard-Siebe zur Analyse der Auswirkungen der Biomassevertorung eingesetzt? Optimierung der Mahlbarkeit

- Was ist die Funktion von Siebausrüstung in CuAlMn-Legierungen? Beherrschung der Porengrößenpräzision

- Was ist der Hauptzweck der Verwendung von Standardsieben? Beherrschen Sie die Partikelgleichmäßigkeit für die hochwertige Katalysatorherstellung