Die kurze Antwort lautet, dass Sie einen Muffelofen abkühlen, indem Sie die Heizelemente ausschalten und ihn langsam und natürlich abkühlen lassen. Für die meisten Anwendungen bedeutet dies, einfach die Ofentür geschlossen zu lassen und die Temperatur über mehrere Stunden sinken zu lassen. Dieser kontrollierte, passive Prozess ist unerlässlich, um Schäden am Ofen und am Material im Inneren zu verhindern.

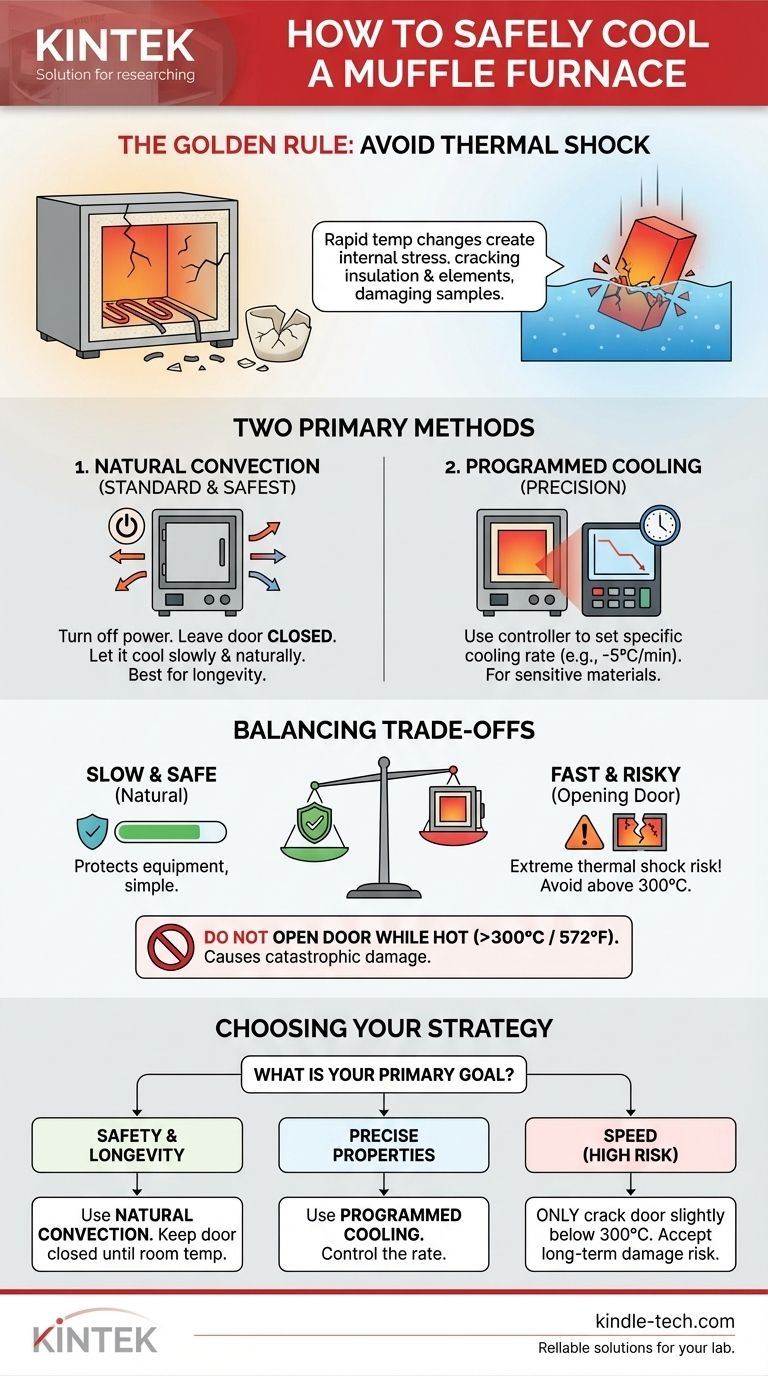

Das wichtigste Prinzip beim Abkühlen eines Muffelofens ist die Vermeidung von thermischem Schock. Abrupte Temperaturänderungen erzeugen innere Spannungen, die die empfindliche Isolierung und die Heizelemente des Ofens reißen lassen können, was seine Lebensdauer drastisch verkürzt und seine Leistung beeinträchtigt.

Das Kernprinzip: Vermeidung von thermischem Schock

Was ist thermischer Schock?

Thermischer Schock tritt auf, wenn ein Material einer schnellen Temperaturänderung ausgesetzt ist, wodurch sich verschiedene Teile unterschiedlich ausdehnen oder zusammenziehen. Diese Differenz erzeugt immense innere Spannungen.

Stellen Sie sich vor, Sie tauchen eine heiße Keramikschale in kaltes Wasser – sie zerspringt. Das gleiche Prinzip gilt für die Komponenten in Ihrem Ofen.

Die Auswirkungen auf Ofenkomponenten

Muffelöfen sind mit feuerfesten Materialien ausgekleidet, einer Art Keramikisolierung, die extremen Temperaturen standhält. Obwohl diese Materialien bei stabilen hohen Temperaturen widerstandsfähig sind, sind sie oft spröde und sehr anfällig für thermische Schocks.

Schnelles Abkühlen führt dazu, dass diese Auskleidung mit der Zeit Risse bekommt, abblättert und sich zersetzt. Es kann auch die metallischen Heizelemente beschädigen, was zu vorzeitigem Ausfall und kostspieligen Reparaturen führt.

Die Auswirkungen auf Ihre Probe

Auch das Material, das Sie erhitzen (Ihr Werkstück oder Ihre Probe), ist gefährdet. Egal, ob Sie Metall glühen, eine Probe veraschen oder Kristalle züchten – ein plötzlicher Temperaturabfall kann Spannungen induzieren, Risse verursachen oder die endgültigen Eigenschaften des Materials auf unerwünschte Weise verändern.

Methoden zum Abkühlen eines Muffelofens

Sie haben zwei primäre, sichere Methoden zum Abkühlen, die beide über den Temperaturregler des Ofens gesteuert werden.

Methode 1: Natürliche Konvektionskühlung (Der Standard)

Dies ist die sicherste, gängigste und für den allgemeinen Gebrauch am meisten empfohlene Methode. Der Vorgang ist einfach: Der Temperaturregler schaltet die Stromzufuhr zu den Heizelementen ab.

Der Ofen lässt dann bei sicher geschlossener Tür die Wärme auf natürliche Weise an die Umgebung ab. Die hochwertige Isolierung, die die Wärme einschließt, sorgt auch dafür, dass sie langsam entweicht, was zu einer allmählichen und sicheren Abkühlkurve führt.

Methode 2: Programmiertes Abkühlen (Für Präzision)

Für empfindliche Anwendungen wie Metallurgie oder Kristallzucht müssen Sie die Abkühlrate möglicherweise präzise steuern. Fortschrittliche Temperaturregler ermöglichen es Ihnen, eine „Abkühlrampe“ zu programmieren.

Anstatt nur den Strom abzuschalten, reduziert der Regler den Sollwert aktiv in kontrollierten Schritten über einen definierten Zeitraum (z. B. Abkühlung von 1000 °C auf 500 °C mit einer Rate von 5 °C pro Minute). Dies bietet maximale Kontrolle über die endgültigen Eigenschaften eines Materials.

Verständnis der wichtigsten Kompromisse

Die Wahl der Kühlmethode erfordert einen Ausgleich zwischen Geschwindigkeit und der Sicherheit sowie der Unversehrtheit Ihrer Geräte und Probe.

Geschwindigkeit vs. Sicherheit

Die natürliche Konvektion ist langsam, garantiert aber die Sicherheit des Ofens. Jeder Versuch, das Abkühlen zu beschleunigen, wie z. B. das Öffnen der Tür, erhöht das Risiko eines thermischen Schocks drastisch.

Das Öffnen der Tür eines heißen Ofens (z. B. über 300 °C / 572 °F) kann zu sofortigen, katastrophalen Schäden an der feuerfesten Auskleidung und den Elementen führen. Ein Ansturm kühler, dichter Luft erzeugt einen starken Temperaturgradienten, dem die Materialien nicht standhalten können.

Kontrolle vs. Einfachheit

Die natürliche Kühlung ist einfach und erfordert keine spezielle Einrichtung. Die Abkühlrate wird durch das Design des Ofens und die Umgebungstemperatur bestimmt.

Das programmierte Abkühlen bietet absolute Kontrolle, erfordert jedoch einen Regler mit Programmierfunktionen und ein angemessenes Verständnis der thermischen Eigenschaften des Materials.

Lebensdauer des Ofens

Aggressives Abkühlen ist der schnellste Weg, einen Muffelofen zu zerstören. Jede Instanz eines thermischen Schocks trägt zu kumulativen Schäden bei und verkürzt die Lebensdauer der Isolierung und der Heizelemente. Ein geduldiger, kontrollierter Ansatz beim Abkühlen maximiert Ihre Investition und gewährleistet eine zuverlässige Leistung.

Auswahl der richtigen Kühlstrategie

Richten Sie Ihre Kühlmethode nach Ihrem Hauptziel aus und priorisieren Sie immer die Gesundheit der Geräte.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Langlebigkeit des Ofens liegt: Verwenden Sie immer die natürliche Konvektionskühlung, indem Sie die Heizung ausschalten und die Tür geschlossen lassen, bis der Ofen nahezu Raumtemperatur erreicht hat.

- Wenn Sie empfindliche Materialien verarbeiten, die spezifische Eigenschaften erfordern: Verwenden Sie einen programmierten Kühlzyklus, um eine reproduzierbare und präzise Abkühlrate zu gewährleisten.

- Wenn Sie unbedingt schnelleren Zugriff auf Ihre Probe benötigen: Ziehen Sie nur in Betracht, die Tür einen kleinen Spalt zu öffnen, sobald die Temperatur unter 200–300 °C (392–572 °F) gefallen ist, und nur, wenn Sie bereit sind, das erhöhte Risiko langfristiger Schäden in Kauf zu nehmen.

Letztendlich ist die Behandlung des Abkühlprozesses mit der gleichen Sorgfalt wie der Heizprozess grundlegend, um konsistente Ergebnisse zu erzielen und Ihre Geräte zu schützen.

Zusammenfassungstabelle:

| Methode | Prozess | Hauptvorteil | Idealer Anwendungsfall |

|---|---|---|---|

| Natürliche Konvektion | Heizung ausschalten, Tür geschlossen halten, natürlich abkühlen lassen. | Am sichersten für die Langlebigkeit des Ofens. | Allgemeine Anwendungen (Veraschen, Glühen). |

| Programmiertes Abkühlen | Regler zur Einstellung einer präzisen Abkühlrate verwenden. | Maximale Kontrolle über Materialeigenschaften. | Empfindliche Prozesse (Metallurgie, Kristallzucht). |

Schützen Sie Ihre Investition und sichern Sie präzise Ergebnisse. Die korrekte Bedienung des Ofens ist entscheidend für die Laboreffizienz und die Datenintegrität. KINTEK ist spezialisiert auf hochwertige Laborgeräte, einschließlich zuverlässiger Muffelöfen mit fortschrittlichen Reglern. Lassen Sie sich von unseren Experten helfen, den richtigen Ofen für Ihre spezifischen Kühl- und Heizbedürfnisse auszuwählen.

Kontaktieren Sie KINTEK noch heute für eine Beratung und erweitern Sie die Fähigkeiten Ihres Labors!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Bei welcher Temperatur brennen Sie Aluminiumoxid? Optimale Dichte und Festigkeit erreichen

- Welche drei Arten von Öfen gibt es? Wählen Sie den richtigen Ofen für Ihre Bedürfnisse

- Was bewirkt ein Muffelofen? Erreicht eine reine, kontaminationsfreie Hochtemperaturverarbeitung

- Wie wartet man einen Muffelofen? Gewährleistung langfristiger Zuverlässigkeit und Sicherheit

- Was ist die maximale Temperatur eines Muffelofens? Finden Sie die richtige Hitze für Ihre Anwendung