Um die Effizienz einer Filterpresse zu steigern, müssen Sie drei miteinander verbundene Bereiche optimieren: die chemische Vorbehandlung des Schlamms, die Betriebsparameter der Presse selbst und ein rigoroses Wartungsprogramm. Wahre Effizienz wird nicht durch die Konzentration auf nur eines dieser Elemente erreicht, sondern dadurch, dass die Filterpresse als letzter Schritt in einem vollständigen Entwässerungssystem betrachtet wird.

Der größte Fehler bei der Optimierung einer Filterpresse ist die ausschließliche Konzentration auf die Maschine. Echte Effizienzsteigerungen ergeben sich aus der Behandlung der Ursache, nicht des Symptoms, was fast immer damit beginnt, wie der Schlamm konditioniert wird, bevor er überhaupt in die Presse gelangt.

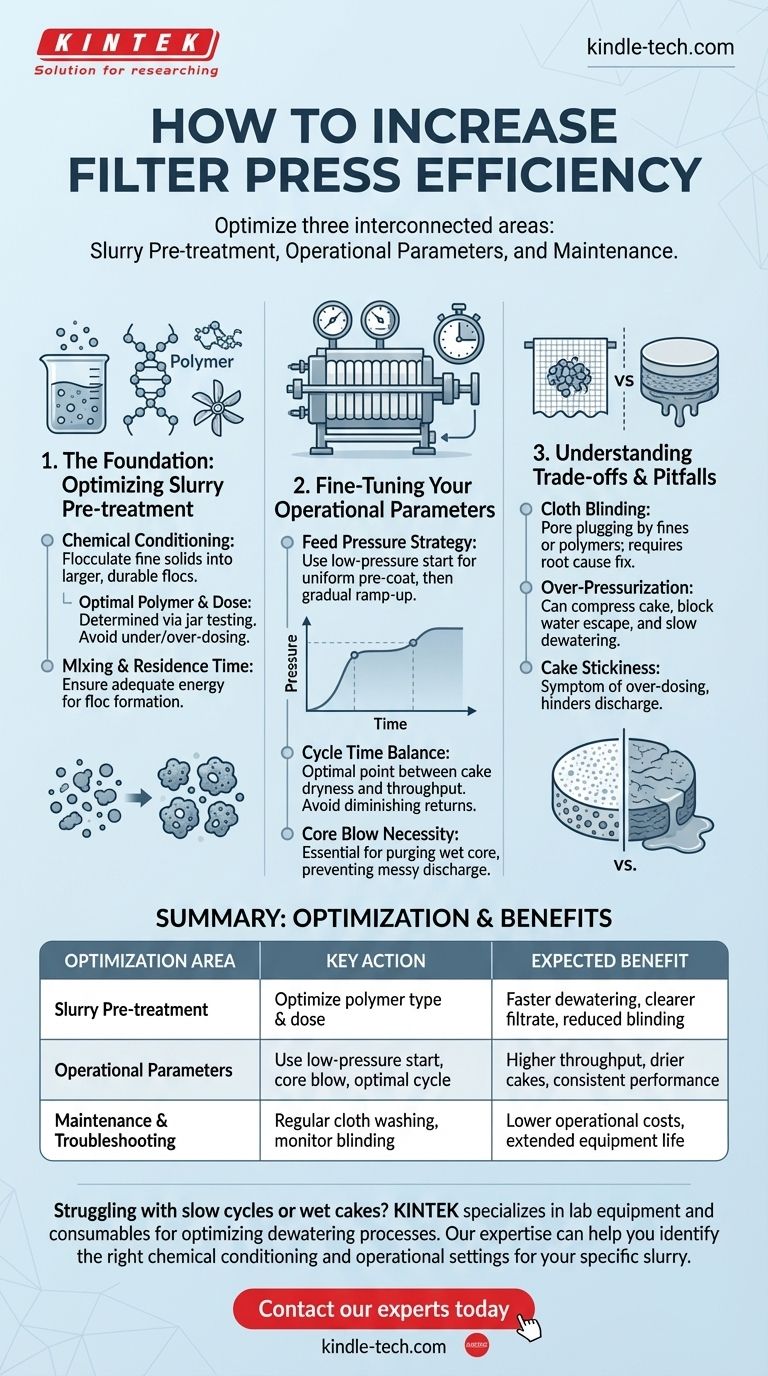

Die Grundlage: Optimierung der Schlammvorbehandlung

Eine Filterpresse kann nur Wasser entfernen, das auch tatsächlich entfernt werden kann. Das Ziel der Vorbehandlung ist es, den Schlamm so zu konditionieren, dass feine Feststoffe zu größeren, stabileren Partikeln ausflocken, die Wasser leicht abgeben.

Die entscheidende Rolle der chemischen Konditionierung

Die meisten Entwässerungsprobleme entstehen hier. Die chemische Konditionierung, typischerweise mit Polymeren, ist der Prozess, bei dem kleine suspendierte Partikel zu größeren Aggregaten oder „Flocken“ gebunden werden.

Diese größeren Flocken bilden eine porösere und stabilere Kuchenstruktur auf dem Filtertuch. Diese Porosität ermöglicht es dem Wasser, freier und schneller hindurchzutreten, was die Filtrationszeit dramatisch verkürzt.

Finden des optimalen Polymers und der optimalen Dosierung

Es gibt kein universelles Polymer. Die richtige Chemie hängt von der spezifischen Partikelgröße, der Oberflächenladung und der Zusammensetzung Ihres Schlamms ab.

Eine Unterdosierung führt zu einer schlechten Feststoffabscheidung, was zu trübem Filtrat und einem nassen, suppigen Filterkuchen führt. Eine Überdosierung ist ebenso schädlich; sie kann eine schleimige, undurchlässige Barriere auf den Filtertüchern bilden, ein Zustand, der als Tuchverstopfung (Cloth Blinding) bekannt ist.

Die ideale Dosierung wird typischerweise durch Kolbentests (Jar Testing) im Labor ermittelt, gefolgt von einer Feinabstimmung am Betriebssystem, um klares Filtrat und einen festen Kuchen zu erzielen.

Die Bedeutung von Mischung und Verweilzeit

Es reicht nicht aus, einfach die richtige Chemikalie hinzuzufügen. Das Polymer benötigt eine angemessene Mischungsenergie und Verweilzeit, um sich vollständig zu entfalten und an den festen Partikeln anzuhaften.

Zu wenig Mischung führt nicht zur Bildung starker Flocken. Zu viel Mischung (hohe Scherung) kann die Flocken zerbrechen, bevor sie in die Presse gelangen, und die Arbeit der Chemikalie zunichtemachen.

Feinabstimmung Ihrer Betriebsparameter

Sobald der Schlamm richtig konditioniert ist, können Sie den Presszyklus für maximale Effizienz optimieren.

Einspeisedruck und Hochfahrstrategie

Starten Sie die Speisepumpe nicht mit maximalem Druck. Die Anfangsphase des Zyklus sollte mit niedrigem Druck erfolgen, um den Aufbau einer gleichmäßigen, porösen „Vorabscheidung“ von Feststoffen auf dem Filtertuch zu ermöglichen.

Ein zu schnelles Hochfahren des Drucks kann feine Partikel tief in das Gewebe des Tuchs treiben, was zu sofortiger Verstopfung führt und den gesamten Zyklus verlangsamt. Ein allmählicher Druckanstieg nach der Bildung des anfänglichen Kuchens ist weitaus effektiver.

Zykluszeit: Ein Balanceakt

Längere Zykluszeiten bei hohem Druck führen zu einem trockeneren Kuchen, jedoch auf Kosten eines geringeren Durchsatzes. Es gibt einen Punkt der abnehmenden Erträge, an dem das Halten der Presse unter Druck für zusätzliche 30 Minuten nur einen winzigen Bruchteil zusätzlichen Wassers entfernt.

Die optimale Zykluszeit gleicht Ihre Anforderungen an die Kuchenfeuchte mit den Gesamtdurchsatzziele Ihrer Anlage ab. Überwachen Sie die Kuchenfeuchte bei unterschiedlichen Zyklusdauern, um Ihren optimalen Betriebspunkt zu finden.

Die Notwendigkeit eines Kernblasens (Core Blow)

Wenn Ihre Presse damit ausgestattet ist, ist ein Kernblasen unerlässlich. Dieser Schritt verwendet Druckluft, um den zentralen Zuführkanal (den „Kern“) von nassem, nicht entwässertem Schlamm zu reinigen, bevor die Platten geöffnet werden.

Das Überspringen dieses Schritts führt zu einer nassen, unordentlichen Kuchenentladung und kann die tatsächliche Trockenheit des Kuchens verfälschen, da das nasse Kernmaterial mit den ordnungsgemäß entwässerten Feststoffen herausfällt.

Verständnis der Kompromisse und Fallstricke

Das Erreichen von Effizienz bedeutet, häufige Fehler zu vermeiden, die die Leistung sabotieren.

Tuchverstopfung: Der stille Killer der Effizienz

Verstopfung ist das Verstopfen der Poren des Filtertuchs durch Feinpartikel, Fett oder Polymer. Es ist die häufigste Ursache für abnehmende Effizienz im Laufe der Zeit.

Symptome sind längere Zykluszeiten, feuchtere Kuchen und hoher Gegendruck. Die Lösung ist nicht mehr Druck; es ist die Behebung der Grundursache, die oft in einer unsachgemäßen chemischen Konditionierung oder der Notwendigkeit eines Tuchwaschzyklus liegt.

Übermäßiger Druck und Kuchenkompressibilität

Bei vielen Schlammarten (insbesondere organischen Schlämmen) führt das Anlegen von übermäßigem Druck lediglich zur Kompression des Kuchens, wodurch die Poren zugedrückt werden und der Weg für das Wasser blockiert wird.

In diesen Fällen verlangsamt mehr Druck tatsächlich die Entwässerung. Das Verständnis der Kompressibilität Ihres Kuchens ist entscheidend für die Festlegung des richtigen Druckprofils.

Kuchenklebrigkeit und Entladungsprobleme

Ein Kuchen, der sich nur schwer vom Tuch lösen lässt, ist ein großes betriebliches Hindernis. Dies ist kein mechanisches Problem der Presse; es ist ein Symptom eines suboptimalen Prozesses.

Die Ursache liegt fast immer in einer Überdosierung von Polymer oder anderen chemischen Ungleichgewichten vorgelagerter Prozesse, was zu einer schleimigen, klebrigen Kuchenkonsistenz führt.

Die richtige Wahl für Ihr Ziel treffen

Ihre spezifischen Maßnahmen sollten direkt auf Ihr primäres betriebliches Ziel abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Kuchenfeuchte liegt: Konzentrieren Sie sich auf die Optimierung Ihrer Polymerdosierung und erlauben Sie längere Zykluszeiten, wobei Sie sicherstellen, dass Sie die Kernblasfunktion effektiv nutzen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Anlagen-Durchsatzes liegt: Perfektionieren Sie Ihre Vorbehandlung, um hochpermeable Flocken zu erzeugen, die sich schnell entwässern, und akzeptieren Sie eine etwas kürzere Zykluszeit und einen entsprechend feuchteren Kuchen.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Betriebskosten liegt: Führen Sie regelmäßige Kolbentests durch, um eine Überdosierung teurer Polymere zu vermeiden, und implementieren Sie einen vorbeugenden Tuchwaschplan, um die Lebensdauer der Tücher zu verlängern und den Energieverbrauch durch lange Zyklen zu reduzieren.

Letztendlich hängt die Beherrschung der Effizienz Ihrer Filterpresse davon ab, das gesamte System zu verstehen und zu kontrollieren, nicht nur die Maschine selbst.

Zusammenfassungstabelle:

| Optimierungsbereich | Schlüsselmaßnahme | Erwarteter Nutzen |

|---|---|---|

| Schlammvorbehandlung | Optimierung von Polymertyp und -dosierung durch Kolbentests | Schnellere Entwässerung, klares Filtrat, reduzierte Tuchverstopfung |

| Betriebsparameter | Niedrigdruckstart, Kernblasen und optimale Zykluszeiten verwenden | Höherer Durchsatz, trockenere Kuchen, konsistente Leistung |

| Wartung & Fehlerbehebung | Regelmäßiges Waschen der Tücher, Überwachung auf Verstopfung und Klebrigkeit | Niedrigere Betriebskosten, verlängerte Lebensdauer der Geräte |

Haben Sie Probleme mit langsamen Zyklen oder nassen Kuchen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien zur Optimierung von Entwässerungsprozessen. Unser Fachwissen kann Ihnen helfen, die richtige chemische Konditionierung und die optimalen Betriebseinstellungen für Ihren spezifischen Schlamm zu finden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, die maximale Effizienz Ihrer Filterpresse zu erreichen und Ihre Betriebskosten zu senken.

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Hydraulische Membran-Laborfilterpresse für Laborfiltration

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

Andere fragen auch

- Was ist der Vorteil von KBr? Unübertroffene IR-Transparenz für präzise Spektroskopie

- Was ist die Verwendung von KBr? Meistern Sie die Probenvorbereitung für eine genaue IR-Spektroskopie

- Was ist die Methode der gepressten Pulvertablette? Ein Leitfaden zur genauen FTIR-Probenvorbereitung

- Wie verbessert eine Laborhydraulikpresse die XRF-Genauigkeit für Katalysatorproben? Erhöhung der Präzision & Signalstabilität

- Warum KBr für IR verwenden? Erzielen Sie klare, ungehinderte Spektren für feste Proben