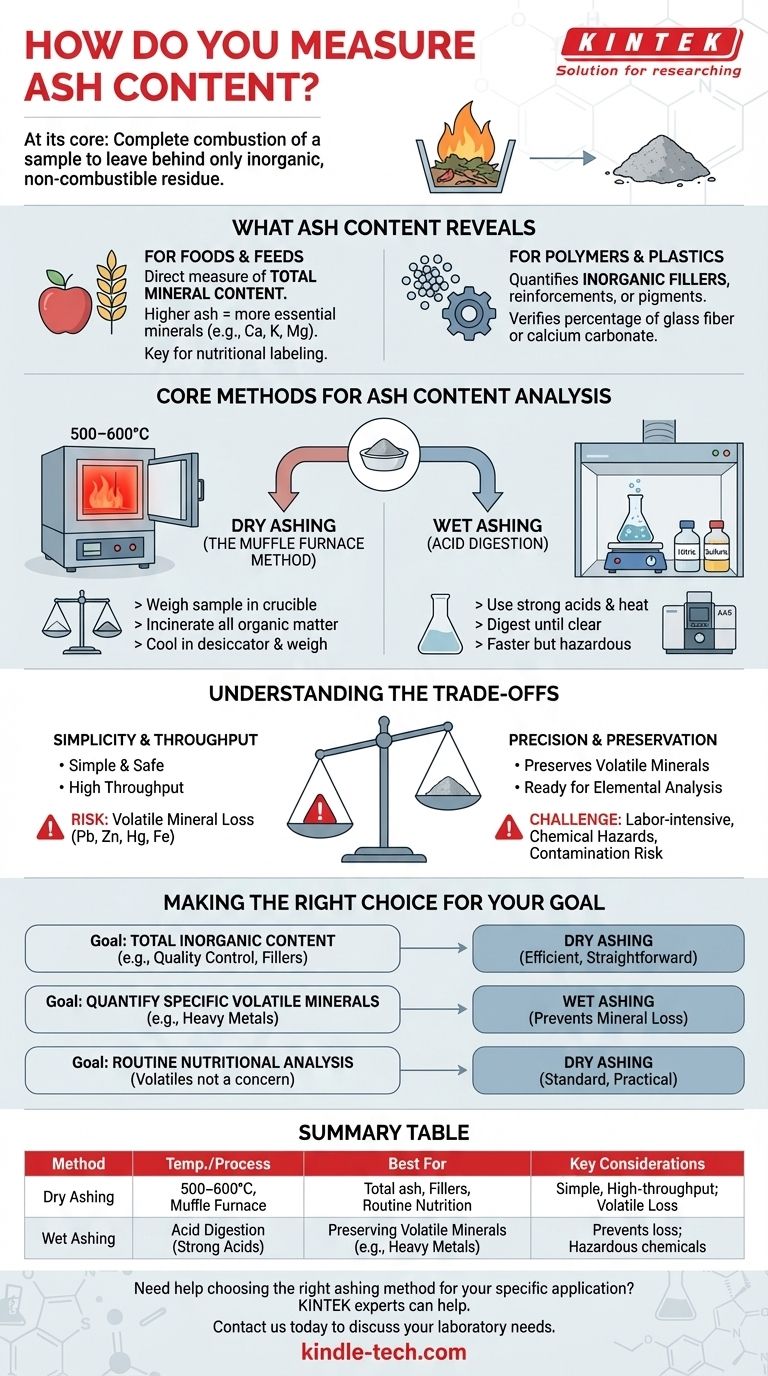

Im Grunde genommen beinhaltet die Messung des Aschegehalts die vollständige Verbrennung einer Probe, um alle organischen Materialien zu verbrennen und nur den anorganischen, nicht brennbaren Rückstand zurückzulassen. Dieser Rückstand wird dann gewogen, um den Ascheprozentsatz zu bestimmen. Die gängigsten Techniken hierfür sind die Trockenasche, bei der ein Hochtemperaturofen verwendet wird, und die Nassasche, bei der Säuren zur Aufschlüsselung der Probe eingesetzt werden.

Die zentrale Herausforderung liegt nicht in der Durchführung des Tests, sondern in der Auswahl der richtigen Methode. Die Wahl zwischen Trocken- und Nassveraschung hängt vollständig von der Zusammensetzung Ihrer Probe ab und davon, ob Sie spezifische flüchtige Mineralien für weitere Analysen konservieren müssen.

Was der Aschegehalt über Ihre Probe verrät

Asche ist der anorganische Fußabdruck eines Materials. Ihre Messung liefert einen entscheidenden Datenpunkt über die Zusammensetzung, Qualität und Herkunft einer Probe.

Für Lebensmittel und Futtermittel

In der Lebensmittelwissenschaft ist der Aschegehalt ein direkter Maßstab für den Gesamtmineralgehalt. Ein höherer Aschewert deutet im Allgemeinen auf eine höhere Konzentration essentieller Mineralien wie Kalzium, Kalium und Magnesium hin. Er ist ein grundlegender Parameter für die Nährwertkennzeichnung und die Qualitätskontrolle.

Für Polymere und Kunststoffe

In der Materialwissenschaft wird die Ascheprüfung eingesetzt, um die Menge an anorganischen Füllstoffen, Verstärkungen oder Pigmenten in einem Polymer zu quantifizieren. Beispielsweise kann sie den Glasfaseranteil in verstärktem Nylon oder die Menge an Kalziumkarbonat in PVC-Rohren überprüfen und so sicherstellen, dass das Produkt die Leistungsspezifikationen erfüllt.

Kernmethoden zur Aschegehaltsanalyse

Die gewählte Methode wird durch den Probentyp, die benötigten Informationen und die verfügbare Ausrüstung bestimmt.

Trockenasche (Die Muffelofen-Methode)

Dies ist die gebräuchlichste Methode. Eine Probe wird in einen Keramik- oder Porzellantiegel gewogen und in einen Muffelofen gegeben.

Der Ofen wird über mehrere Stunden auf eine hohe Temperatur, typischerweise 500–600 °C, erhitzt. Dies verbrennt die gesamte organische Materie und hinterlässt nur die anorganische Asche. Der Tiegel wird dann in einem Exsikkator abgekühlt, um Feuchtigkeitsaufnahme zu verhindern, und erneut gewogen. Die Gewichtsveränderung ergibt den Aschegehalt.

Nassasche (Säureaufschluss)

Die Nassasche, auch Säureaufschluss genannt, wird verwendet, wenn spezifische Mineralien nach dem Veraschungsprozess analysiert werden sollen. Anstelle von reiner Hitze verwendet diese Methode starke Säuren (wie Salpetersäure und Schwefelsäure) und kontrollierte Erwärmung, um die organische Materie zu oxidieren.

Die Probe wird in einem Kolben aufgeschlossen, bis die Flüssigkeit klar ist. Dieser Prozess ist schneller als die Trockenasche, erfordert jedoch einen vorsichtigen Umgang mit gefährlichen Chemikalien und die Verwendung eines Abzugs. Die resultierende Lösung ist dann für die Elementaranalyse mittels Techniken wie der Atomabsorptionsspektroskopie (AAS) bereit.

Die Abwägungen verstehen

Die Wahl der falschen Methode kann zu ungenauen Ergebnissen führen und den Zweck der Analyse zunichtemachen. Die Entscheidung hängt fast immer von einem Kompromiss zwischen Einfachheit und der Konservierung flüchtiger Elemente ab.

Die Einfachheit der Trockenasche

Die Trockenasche ist einfach, relativ sicher (im Vergleich zum Umgang mit starken Säuren) und ermöglicht die gleichzeitige Verarbeitung vieler Proben. Sie ist die ideale Wahl zur Bestimmung des Gesamtaschegehalts, wenn Sie sich nicht für das spezifische Mineralprofil interessieren.

Das Risiko des Mineralverlusts

Der Hauptnachteil der Trockenasche ist die hohe Temperatur. Flüchtige Mineralien wie Blei, Zink, Quecksilber und Eisen können während der Veraschung teilweise oder vollständig verloren gehen. Wenn Ihr Ziel die Messung dieser spezifischen Elemente ist, liefert die Trockenasche ungenau niedrige Ergebnisse.

Die Präzision der Nassasche

Die Nassasche ist unerlässlich, wenn Sie flüchtige Mineralien für die anschließende Analyse konservieren müssen. Die niedrigeren Temperaturen und die flüssige Umgebung verhindern, dass diese Elemente entweichen.

Diese Methode bereitet die Probe direkt in einer flüssigen Matrix auf, was für die meisten fortschrittlichen Elementaranalysegeräte erforderlich ist. Sie ist jedoch arbeitsintensiver, hat einen geringeren Durchsatz und birgt das Risiko chemischer Gefahren.

Der Kontaminationsfaktor

Eine zentrale Herausforderung bei der Nassasche ist das Potenzial für Kontamination durch die Säuren selbst. Die Verwendung von hochreinen Reagenzien in Spurenmetallqualität ist entscheidend, um sicherzustellen, dass die einzigen gemessenen Elemente aus der Probe und nicht aus Ihren Chemikalien stammen.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Methode wird vollständig von Ihrem endgültigen analytischen Ziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Bestimmung des gesamten anorganischen Gehalts für die Qualitätskontrolle liegt (z. B. Füllstoffe in Kunststoff): Die Trockenasche ist die effizienteste und unkomplizierteste Methode.

- Wenn Ihr Hauptaugenmerk auf der Quantifizierung spezifischer flüchtiger Mineralien liegt (z. B. Schwermetalle in einer Lebensmittelprobe): Die Nassasche ist erforderlich, um Mineralverluste zu verhindern und die Probe für die Elementaranalyse vorzubereiten.

- Wenn Ihr Hauptaugenmerk auf der routinemäßigen Nährwertanalyse liegt, bei der flüchtige Mineralien keine Rolle spielen: Die Trockenasche ist die Standard- und praktikabelste Wahl.

Die Wahl der richtigen Veraschungstechnik ist der erste entscheidende Schritt, um genaue und aussagekräftige Daten über die Zusammensetzung Ihrer Probe zu erhalten.

Zusammenfassungstabelle:

| Methode | Temperatur/Prozess | Am besten geeignet für | Wichtige Überlegungen |

|---|---|---|---|

| Trockenasche | 500–600 °C im Muffelofen | Gesamtaschegehalt, anorganische Füllstoffe in Polymeren, routinemäßige Nährwertanalyse | Einfach, hoher Durchsatz; Risiko des Verlusts flüchtiger Mineralien |

| Nassasche | Säureaufschluss mit starken Säuren | Konservierung flüchtiger Mineralien (z. B. Schwermetalle) für die Elementaranalyse | Verhindert Mineralverlust; erfordert Umgang mit gefährlichen Chemikalien |

Benötigen Sie Hilfe bei der Auswahl der richtigen Veraschungsmethode für Ihre spezielle Anwendung?

Bei KINTEK sind wir darauf spezialisiert, Ihnen die präzisen Laborgeräte und Verbrauchsmaterialien zur Verfügung zu stellen, die Sie für eine genaue Aschegehaltsanalyse benötigen. Ob Sie einen zuverlässigen Muffelofen für die Trockenasche oder hochreine Säuren für den Nassaufschluss benötigen, unsere Experten helfen Ihnen bei der Auswahl der richtigen Werkzeuge, um sicherzustellen, dass Ihre Ergebnisse genau und aussagekräftig sind.

Kontaktieren Sie uns noch heute, um Ihre Laboranforderungen zu besprechen und herauszufinden, wie unsere Lösungen Ihren Analyseworkflow verbessern können. Nehmen Sie über unser Kontaktformular Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Eigenschaften von Graphit? Entdecken Sie hochfeste Festigkeit und Leitfähigkeit bei hohen Temperaturen

- Was ist das Prinzip des Rotationsverdampfers? Effiziente, schonende Lösungsmittelentfernung für empfindliche Verbindungen

- Was beeinflusst den Schmelzbereich? Verstehen Sie die entscheidende Rolle von Reinheit und Struktur

- Was sind die primären Prozessbedingungen für TiC-verstärkte Cu-Sn-Ni-Gradientenverbundwerkstoffe? Erreichen Sie 1200°C Präzision

- Was ist der Prozess des Gleichstrom-Sputterns? Eine Schritt-für-Schritt-Anleitung zur Dünnschichtabscheidung

- Was wird zum Erhitzen von chemischen Reaktionslösungen verwendet? Wählen Sie die richtige Methode für präzise Kontrolle

- Welches Gerät wird zum Erhitzen im Labor verwendet? Ein Leitfaden zur Auswahl des richtigen Werkzeugs

- Wie hoch ist die Temperatur beim Mikrowellensintern? Erzielen Sie eine schnellere, niedrigere Verdichtung bei niedrigeren Temperaturen