Um Pulver aus einer Kugelmühle zu entfernen, beinhaltet das Standardverfahren das Anhalten der Maschine, das sichere Öffnen des Mahlbehälters und die physische Trennung des fertigen Pulvers von den Mahlmedien (den Kugeln). Die gängigste Methode für diese Trennung ist das Gießen des Inhalts durch ein Sieb, das das Pulver passieren lässt, während die größeren Medien zurückgehalten werden.

Die Kernherausforderung bei der Materialentnahme aus einer Kugelmühle ist nicht nur der physische Akt des Entleerens des Behälters. Es geht darum, die Produktausbeute zu maximieren, Kreuzkontaminationen zu verhindern und die Sicherheit des Bedieners vor Staub in der Luft zu gewährleisten.

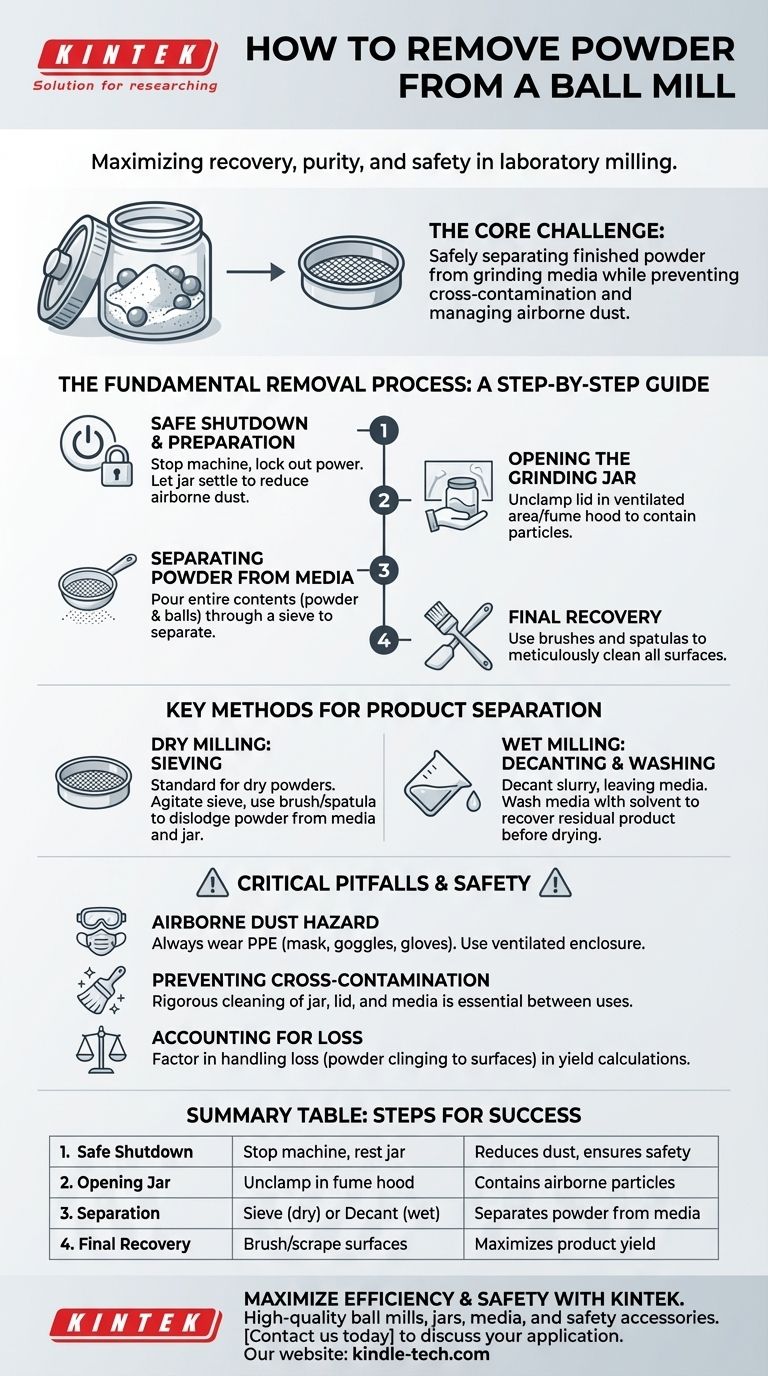

Der grundlegende Entfernungsprozess: Eine Schritt-für-Schritt-Anleitung

Die erfolgreiche Extraktion Ihres gemahlenen Materials erfordert einen methodischen und sicheren Ansatz. Die Befolgung eines konsistenten Verfahrens minimiert Produktverlust und Risiko.

Schritt 1: Sicheres Abschalten und Vorbereitung

Bevor mit der Entfernung begonnen wird, stellen Sie sicher, dass die Kugelmühle vollständig zum Stillstand gekommen ist und gemäß den entsprechenden Sperr-/Kennzeichnungsverfahren (Lockout/Tagout) elektrisch isoliert ist. Lassen Sie den Behälter einige Minuten ruhen; dies lässt feine, luftgetragene Partikel im Behälter absinken und reduziert die Staubexposition beim Öffnen.

Schritt 2: Öffnen des Mahlbehälters

Klemmen Sie den Deckel vorsichtig ab und entfernen Sie ihn vom Mahlbehälter. Dies sollte in einem gut belüfteten Bereich oder idealerweise in einem Abzug oder einer Glovebox erfolgen, um Staub, der in die Luft gelangen könnte, einzudämmen. Legen Sie den Deckel auf eine saubere Oberfläche.

Schritt 3: Trennung von Pulver und Medien

Die direkteste Methode besteht darin, ein korrekt dimensioniertes Sieb über eine saubere Auffangschale zu legen. Gießen Sie vorsichtig den gesamten Inhalt des Behälters – sowohl Pulver als auch Mahlmedien – auf das Sieb. Das Pulver fällt in die Schale, während die Kugeln auf dem Sieb zurückgehalten werden.

Wichtige Methoden zur Produkttrennung

Die ideale Trenntechnik hängt davon ab, ob Sie eine Trocken- oder Nassmahlung durchgeführt haben.

Für die Trockenmahlung: Sieben

Das Sieben ist der Standard für trockene Pulver. Leichtes Schütteln des Siebes hilft sicherzustellen, dass das gesamte feine Material hindurchfällt. Eine weiche Bürste oder ein Gummispatel kann verwendet werden, um Pulver vorsichtig abzulösen, das an den Mahlmedien und den Innenwänden des Behälters haften geblieben ist.

Für die Nassmahlung: Dekantieren und Waschen

Wenn die Mahlung in einer flüssigen Suspension erfolgte, ist der Prozess anders. Gießen Sie zuerst vorsichtig die flüssige Suspension (dekantieren) in ein Sammelgefäß und lassen Sie die Mahlmedien im Behälter zurück. Anschließend können Sie die Medien mit einer kleinen Menge kompatiblen Lösungsmittels waschen, um alle verbleibenden Produkte zurückzugewinnen, bevor Sie die gesammelte Suspension trocknen, um Ihr Endpulver zu erhalten.

Verwendung von Sammelsystemen und Bürsten

Bei hochwertigen Materialien ist die Maximierung der Ausbeute von entscheidender Bedeutung. Verwenden Sie spezielle, saubere Bürsten und Spatel, um die Innenflächen des Mahlbehälters und des Deckels sorgfältig abzukratzen. Dies stellt sicher, dass Sie so viel Produkt wie möglich zurückgewinnen.

Kritische Sicherheits- und Kontaminationsfallen

Die Entfernungsphase birgt das höchste Risiko für Produktkontamination und Exposition des Bedieners. Das Bewusstsein für diese Fallstricke ist unerlässlich für die Aufrechterhaltung von Qualität und Sicherheit.

Die Gefahr von Staub in der Luft

Feine Pulver können leicht in die Luft gelangen und stellen eine erhebliche Inhalationsgefahr dar. Tragen Sie immer die geeignete persönliche Schutzausrüstung (PSA), einschließlich einer Staubmaske oder Atemschutzmaske, Schutzbrille und Handschuhe. Die Durchführung des Transfers in einem belüfteten Gehäuse ist die beste Vorgehensweise.

Vermeidung von Kreuzkontamination

Wenn Sie die Mühle für mehrere Materialien verwenden, ist eine rigorose Reinigung nicht verhandelbar. Jegliches Restpulver aus einem vorherigen Durchgang kann die nächste Charge kontaminieren. Der Behälter, der Deckel und die Mahlmedien müssen zwischen den Anwendungen gründlich gereinigt und getrocknet werden.

Berücksichtigung von Materialverlusten

Es ist zu beachten, dass eine 100%ige Materialrückgewinnung praktisch unmöglich ist. Eine kleine Menge Produkt geht immer verloren, da es an den Oberflächen des Behälters und der Medien haftet. Dieser Handhabungsverlust sollte in alle Berechnungen der Prozessausbeute einbezogen werden.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt, welche Aspekte des Entfernungsprozesses Sie priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktausbeute liegt: Verwenden Sie Bürsten und Spatel, um alle Oberflächen sorgfältig zu reinigen, und ziehen Sie eine abschließende Lösungsmittelspülung (falls mit Ihrem Material kompatibel) in Betracht, um jedes letzte Partikel aufzufangen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und hohem Durchsatz liegt: Verwenden Sie ein großes Sieb über einer breiten Auffangschale, um den Großteil des Materials schnell in einem einzigen Guss zu trennen.

- Wenn Ihr Hauptaugenmerk auf Reinheit und Sicherheit des Bedieners liegt: Führen Sie den gesamten Entfernungs- und Trennungsprozess in einer kontrollierten Umgebung durch, wie z. B. einer Glovebox oder einem speziellen Abzug mit Staubabsaugung.

Ein gut durchgeführter Entfernungsprozess ist der letzte, entscheidende Schritt, der die Qualität Ihrer Mahlarbeit bestätigt und eine sichere Betriebsumgebung gewährleistet.

Zusammenfassungstabelle:

| Schritt | Hauptaktion | Zweck |

|---|---|---|

| 1. Sicheres Abschalten | Maschine anhalten, Behälter ruhen lassen. | Reduziert Staub, gewährleistet Sicherheit. |

| 2. Öffnen des Behälters | Deckel in belüftetem Bereich/Abzug abklemmen. | Fängt luftgetragene Partikel ein. |

| 3. Trennung | Inhalt durch Sieb gießen (trocken) oder Flüssigkeit dekantieren (nass). | Trennt Pulver von Mahlmedien. |

| 4. Endgültige Rückgewinnung | Bürsten/Spatel verwenden, um Behälter und Medien zu reinigen. | Maximiert die Produktausbeute. |

Maximieren Sie die Effizienz und Sicherheit Ihres Mahlprozesses mit der richtigen Ausrüstung. KINTEK ist spezialisiert auf hochwertige Kugelmühlen, langlebige Mahlbehälter und -medien sowie Sicherheitszubehör für Laboranforderungen. Unsere Experten helfen Ihnen bei der Auswahl des perfekten Aufbaus für Ihre Materialien, um optimale Rückgewinnung und Reinheit zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und die Fähigkeiten Ihres Labors zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

Andere fragen auch

- Was ist der Zweck des Kugelmühlenmahlen? Ein vielseitiges Werkzeug zur Materialsynthese und -modifikation

- Warum wird eine Labor-Kugelmühle in der Co-Ni-Katalysatorforschung eingesetzt? Optimieren Sie die CO2-Umwandlung mit präzisem Mahlen

- Warum Kugelmühlen für NMC-Kathodenmaterialien verwenden? Präzise Partikelgrößen für Verbundkathoden erzielen

- Was ist die Funktion von Kugelmühlenanlagen bei der Herstellung von NZSSP-Elektrolyten? Optimierung der NASICON-Festkörper-Synthese

- Welche Rolle spielt eine Planetenkugelmühle bei der Produktion von Eierschalen-Dünger? Erschließen Sie überlegene chemische Reaktivität