Um ein Vakuumofen auf Lecks zu testen, müssen Sie zunächst mit einem „Anstiegsraten“-Test ein Leck bestätigen, indem Sie die Kammer isolieren und den Druckanstieg über die Zeit messen. Sobald dies bestätigt ist, ist die effektivste Methode zur Lokalisierung der Quelle die Verwendung eines Helium-Massenspektrometer-Leckdetektors, der den genauen Ort identifizieren kann, an dem Gas in das Gefäß eindringt.

Das Ziel der Leckprüfung ist nicht, eine perfekte, unmögliche Abdichtung zu erreichen, sondern sicherzustellen, dass die „Leckrate“ des Ofens innerhalb der akzeptablen Spezifikation für Ihren Prozess liegt. Dies verhindert, dass atmosphärische Verunreinigungen die Integrität Ihrer Materialien und die Konsistenz Ihrer Ergebnisse beeinträchtigen.

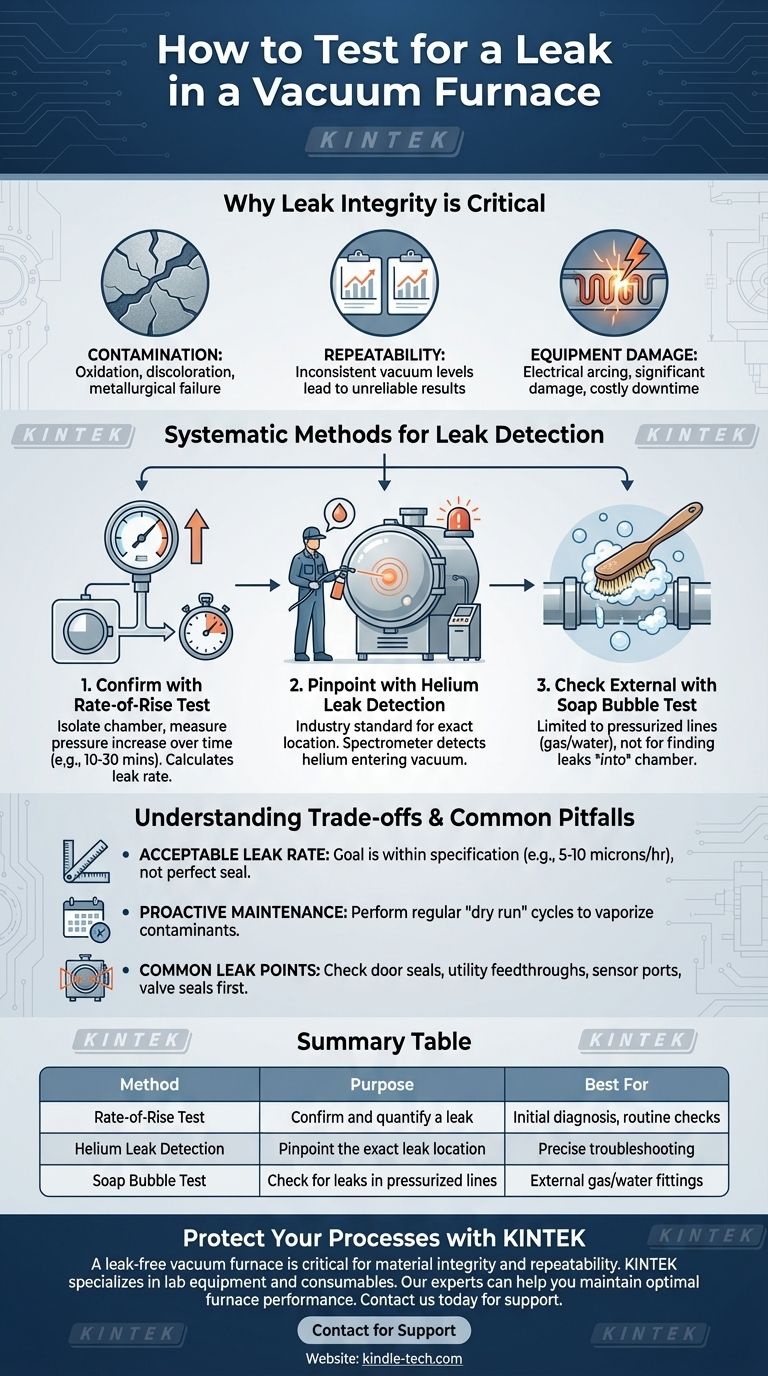

Warum Leckdichtheit entscheidend ist

Die Hauptfunktion eines Vakuumofens besteht darin, eine streng kontrollierte, reine Atmosphäre zu schaffen. Ein Leck, egal wie klein, untergräbt diese Funktion direkt.

Produktschutz vor Kontamination

Die unmittelbarste Folge eines Lecks ist eine Kontamination. Atmosphärische Luft, die hauptsächlich aus Stickstoff und Sauerstoff besteht, dringt in die Kammer ein und kann mit den zu verarbeitenden Materialien reagieren, was zu Oxidation, Verfärbung und Nichteinhaltung metallurgischer Spezifikationen führen kann.

Sicherstellung der Prozesswiederholbarkeit

Für wissenschaftliche und industrielle Anwendungen ist Konsistenz entscheidend. Ein Ofen mit einer schwankenden Leckrate erzeugt von Zyklus zu Zyklus inkonsistente Vakuumniveaus, was zu unzuverlässigen und nicht wiederholbaren Ergebnissen führt.

Vermeidung von Geräteschäden

In einigen Systemen kann ein schlechtes Vakuum mehr als nur Kontamination verursachen. Es kann zu elektrischen Lichtbögen zwischen Heizelementen oder anderen internen Komponenten führen, was potenziell erhebliche Schäden und kostspielige Ausfallzeiten verursachen kann.

Systematische Methoden zur Lecksuche

Die Lecksuche sollte ein systematischer Prozess sein, der von der allgemeinen Bestätigung zur spezifischen Identifizierung übergeht.

Der erste Indikator: Der Anstiegsraten-Test

Bevor Sie ein Leck finden können, müssen Sie dessen Existenz bestätigen. Ein Anstiegsraten- (oder Leckraten-) Test ist die Standardmethode zur Quantifizierung der Leckrate.

Der Prozess ist einfach:

- Pumpen Sie den Ofen auf sein normales Betriebsvakuumniveau ab.

- Schließen Sie das Hauptventil, um die Kammer von den Vakuumpumpen zu isolieren.

- Notieren Sie den Druck zu Beginn und überwachen Sie dessen Anstieg über einen festgelegten Zeitraum (z. B. 10-30 Minuten).

Ein signifikanter Druckanstieg bestätigt das Vorhandensein eines Lecks, und dessen Rate kann berechnet werden (z. B. in Mikron pro Stunde).

Lokalisierung der Quelle: Helium-Lecksuche

Dies ist die branchenübliche Methode, um die genaue Position eines Lecks zu finden. Ein Helium-Massenspektrometer wird an das Vakuumsystem des Ofens angeschlossen.

Während der Ofen unter Vakuum steht, wird ein feiner Heliumgasstrahl über vermutete Leckstellen an der Außenseite der Kammer gesprüht. Wenn Helium durch ein Leck in die Kammer gelangt, detektiert das Spektrometer dies sofort und alarmiert den Bediener.

Eine Low-Tech-Prüfung für externe Komponenten

Der klassische „Seifenblasen“-Test hat eine begrenzte, aber wichtige Rolle. Er ist nicht effektiv, um ein Leck in eine Vakuumkammer zu finden.

Er ist jedoch nützlich, um unter Druck stehende Komponenten zu überprüfen, die an den Ofen angeschlossen sind, wie z. B. Inertgasversorgungsleitungen oder Wasserkühlungsanschlüsse. Indem man die Leitung unter Druck setzt und mit einer Seifenlösung besprüht, zeigen sich Blasen, die ein Leck aus dieser Komponente anzeigen.

Verständnis der Kompromisse und häufigen Fallstricke

Effektives Leckmanagement erfordert das Verständnis von Nuancen und das Wissen, wo man zuerst suchen muss.

Definition einer „akzeptablen“ Leckrate

Kein Ofen ist perfekt hermetisch. Alle haben eine vom Hersteller definierte Grund- und akzeptable Leckrate. Ziel ist es, sicherzustellen, dass Ihr Ofen innerhalb dieser spezifizierten Toleranz bleibt, die typischerweise sehr niedrig ist (z. B. 5-10 Mikron pro Stunde).

Die Rolle der proaktiven Wartung

Die Vermeidung von Kontaminationen ist genauso wichtig wie die Lecksuche. Regelmäßige „Trockenlauf“- oder „Ausbrenn“-Zyklen bei hoher Temperatur und hohem Vakuum helfen, angesammelte Verunreinigungen im Ofen zu verdampfen und abzupumpen. Dies sollte mindestens wöchentlich erfolgen.

Häufige Leckstellen, die zuerst überprüft werden sollten

Wenn Sie einen Helium-Leckdetektor verwenden, beginnen Sie mit den häufigsten Fehlerquellen, um Zeit zu sparen:

- Türdichtungen: Die größte Dichtung am Ofen und am stärkstenem Verschleiß ausgesetzt.

- Durchführungen: Stellen, an denen Strom-, Wasser- oder Gasleitungen in die Kammer eintreten.

- Sensoranschlüsse: Anschlüsse für Thermoelemente und Vakuummessgeräte.

- Ventildichtungen: Dichtungen am Hauptventil, Grobvakuumventil und Gaseinlassventilen.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie dieses Framework, um Ihre Wartungs- und Fehlerbehebungsbemühungen zu leiten.

- Wenn Sie ein Leck vermuten, aber dessen Schweregrad nicht kennen: Führen Sie einen Anstiegsraten-Test durch, um das Problem zu quantifizieren und festzustellen, ob es die Herstellerspezifikation überschreitet.

- Wenn Sie den genauen Ort eines bekannten Lecks finden müssen: Der Helium-Massenspektrometer-Leckdetektor ist das definitive Werkzeug für diese Aufgabe.

- Wenn Sie routinemäßige vorbeugende Wartung durchführen: Führen Sie regelmäßig Trockenlaufzyklen durch und überprüfen Sie externe, unter Druck stehende Gas- und Wasseranschlüsse auf Lecks.

Die Anwendung dieses systematischen Ansatzes zur Lecksuche und -prävention gewährleistet die Zuverlässigkeit, Konsistenz und Langlebigkeit Ihrer Vakuumofenprozesse.

Zusammenfassungstabelle:

| Methode | Zweck | Am besten geeignet für |

|---|---|---|

| Anstiegsraten-Test | Leck bestätigen und quantifizieren | Erstdiagnose, Routineprüfungen |

| Helium-Lecksuche | Exakte Leckstelle lokalisieren | Präzise Fehlerbehebung |

| Seifenblasen-Test | Lecks in Druckleitungen prüfen | Externe Gas-/Wasseranschlüsse |

Schützen Sie Ihre Prozesse und gewährleisten Sie konsistente Ergebnisse. Ein leckfreier Vakuumofen ist entscheidend für Materialintegrität und Wiederholbarkeit. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und erfüllt die Bedürfnisse von Laboren. Unsere Experten können Ihnen helfen, eine optimale Ofenleistung aufrechtzuerhalten. Kontaktieren Sie uns noch heute für Unterstützung bei der Lecksuche, Wartung oder um die richtige Ausrüstung für Ihre Anwendung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Filterprüfmaschine FPV für Dispersionseigenschaften von Polymeren und Pigmenten

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Was ist eine Sputteranlage? Ein Leitfaden zur hochwertigen Dünnschichtabscheidung

- Warum ist das Sintern in Anwesenheit einer flüssigen Phase einfacher? Schnelleres, dichteres Sintern bei niedrigeren Temperaturen ermöglichen

- Wie werden mechanische Eigenschaften durch Sintern beeinflusst? Meistern Sie die Kompromisse für stärkere Materialien

- Wie funktioniert eine Sputteranlage? Erzielen Sie Präzision auf atomarer Ebene für Ihre Beschichtungen

- Was ist ein Vakuumofen? Der ultimative Leitfaden zur kontaminationsfreien thermischen Verarbeitung